薄煤层工作面智能化成套装备关键技术研究

2020-08-03李刚

李 刚

1中国煤炭科工集团太原研究院有限公司 山西太原 030006

2山西天地煤机装备有限公司 山西太原 030006

薄煤层综合机械化开采由于空间小、地质条件复杂、开采困难、成本高、安全风险大、效益差等问题,存在很多技术难点,特别是极薄煤层开采尤为困难。近年来,为了杜绝资源严重浪费和开采失衡的现象,延长矿井的服务年限,提高煤矿资源采出率,薄煤层智能化安全高效装备性能提升成为开采薄煤层的关键技术[1-2]。

煤矿综采智能化装备与水平在不断提高和快速发展,但主要是针对中厚煤层及放顶煤工作面装备的智能化装备与技术。由于薄煤层开采受其环境与空间的约束,操作困难,设备能力欠缺,且投资与产出比较低,没有达到真正意义上的工作面少人化开采。随着煤矿综合机械化水平的不断提高,适应薄煤层开采条件的综合机械化装备不断涌现,大大提高了薄煤层开采自动化水平。目前薄煤层开采主要以采煤机、刨煤机为主:以刨煤机为龙头的智能采煤系统,具有结构简单、截深浅、运行速度快、生产效率高等特点,但受地质条件影响大,适应性差、功率利用率低、收煤效果差;以摇臂式电牵引滚筒采煤机为龙头的智能采煤系统,具有适应性强、技术成熟等特点,但设备结构尺寸大、截割功率偏小、适应性较低;以等高链牵引滚筒采煤机为龙头的智能采煤系统,具有截割功率大、生产效率高、适应性强等特点,具有推广价值与应用前景。结合传统薄煤层开采方式,分析研究以刨煤机、滚筒采煤机为龙头的智能采煤系统优点,深入研究等高链牵引滚筒采煤机的采煤方式,开发截割功率大、运行速度快、适应性强的薄煤层智能回采工作面成套装备,是实现薄煤层减员增效、本质安全、高效开采的先决条件,对降低工作面人员劳动强度,提高资源利用率、薄煤层矿井产量及社会经济效益具有重要意义。

1 智能化成套装备组成以及智能集成控制技术

结合国内外智能开采工作面先进的技术、薄煤层开采技术特点以及存在的问题,研发了一套高效开采的薄煤层采煤、运输、支护、集中控制为一体的智能化成套系统。该套系统主要由双滚筒采煤机、刮板输送机、成套综采液压支架、转载破碎连续运输系统、长距离带式运输系统[3]、智能控制设备列车以及智能集中控制中心系统等组成,其主要实现的功能与关键技术要求如下。

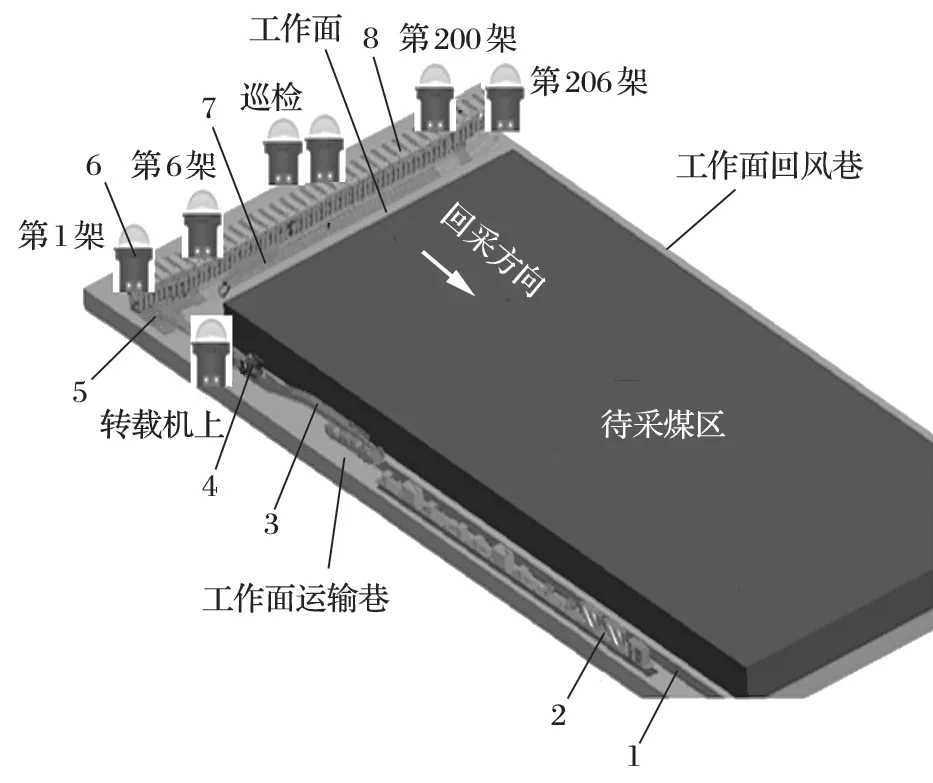

图1 智能化无人成套设备控制系统结构分布Fig.1 Structural distribution of control system of intelligent unmanned complete equipment

(1)实现智能无人化控制是薄煤层开采工作面智能化控制系统研究的核心与目标,将工作面双滚筒采煤机、刮板输送机、转载破碎连续运输系统、成套综采液压支架、自动配比乳化液泵站、长距离带式运输系统、智能控制设备列车等,通过智能集中控制中心系统相互连通,构建薄煤层开采设备必备的多平台协同控制系统,实现煤矿地面与井下巷道集控中心集成监控,保持各设备间良好运行,如图 1 所示。

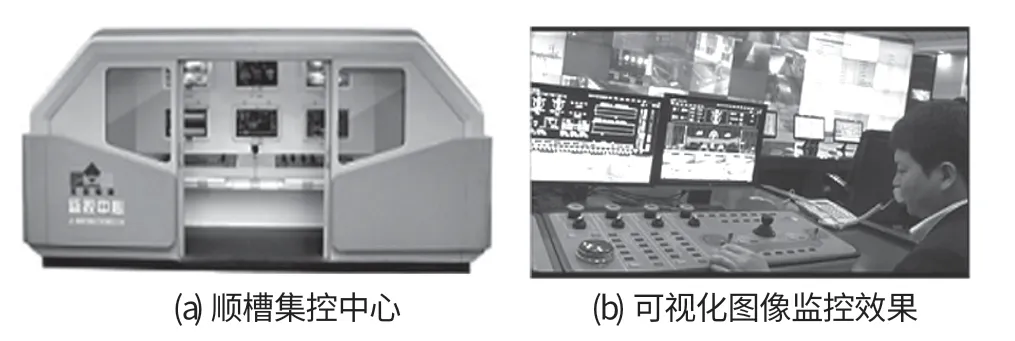

(2)采用 4G 网络构建煤矿井下高速传输平台,通过设备行程、姿态、压力、流量等传感器,结合视频监控平台,对综采工作面设备运行状态进行实时监测及可视化图像监控,实现 1 人巡视、远程干预、高度智能化控制模式,如图 2 所示。

图2 智能化无人成套设备控制系统及可视化图像监控效果Fig.2 Control system of intelligent unmanned complete equipment and visual image monitoring effects

(3)通过三维激光扫描视频机器人对综采工作面环境与“三机”装备,工作面运输巷与装载、运输、破碎设备,集中动力控制设备空间状态及设备运行状态实时巡检,建立工作面三维地质模型识别煤岩与煤层状态,监控工作面及巷道所有设备运行状态,实现智能系统对截割部运动轨迹实时修正,保证设备安全、可靠地运行,提高对设备进行故障诊断、矿压检测、姿态控制、远程操控等能力,如图 3 所示。

图3 三维激光扫描视频机器人效果及现场应用Fig.3 Effects and field application of 3D laser scanning video robot

(4)根据工艺要求,识别成套设备与工作面空间位置关系,实现割煤与牵引的自适应控制、落煤与运输的协调控制、成套液压支架系统及时支护、工作面截割与运输、支护设备与巷道智能设备列车协同控制,如图 4 所示。

2 智能工作面成套装备以及控制系统研究

2.1 双滚筒采煤机及控制系统设计

双滚筒采煤机主要由整体机身、滚筒、自动随机拖缆装置、传动系统及链牵引装置组成,采用分体式模块化设计,结构紧凑,体积小,前后共 2 个滚筒割煤,截割电动机功率为 450 kW,采高范围为 1.0~1.8 m,过煤高度为 300 mm,截深为 630 和 800 mm,整机长度为 7 500 mm,机身高度为 950 mm,电源电压为 3 300 V,截割能力为 1 000 t/h,牵引速度范围为11.5~25.0 m/min,采用水冷系统进行冷却,通过 4G网络控制平台以及智能控制系统,将双滚筒采煤机、视频监控惯导装置、红外传感器等多设备连接,实现截割轨迹实时修正、三维空间运行姿态快速调整、自动记忆截割及超远距离控制等功能。双滚筒采煤机控制系统原理如图 5 所示。

2.2 刮板输送机及控制系统设计

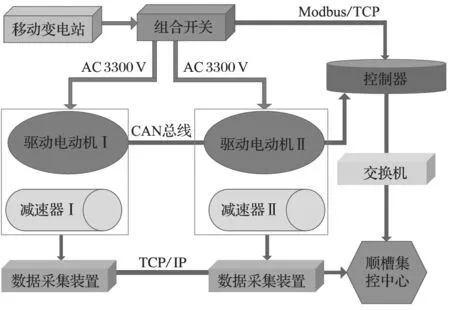

刮板输送机主要由机头、机尾、中部槽、过渡槽、输送驱动部及牵引驱动部等组成,输送部理论设计长度为 330 m,运输能力为 1 200 t/h,变频电动机功率为 2×750 kW,工作电压为 3 300 V,规格为 1 750 mm×850 mm,水平弯曲±1°,垂直弯曲±3°,卸载方式为端部卸载。通过 4G 网络控制平台、视频监控系统、智能控制系统,以及压力、速度、流量等传感器,实时监控刮板输送机工作状态,预判关键部件寿命,实时调节工作面“三机”空间位置关系,保持刮板输送机良好的直线度。刮板输送机控制系统原理如图 6 所示。

图4 智能化成套设备控制系统Fig.4 Control system of intelligent unmanned complete equipment ent

图5 双滚筒采煤机控制系统原理Fig.5 Principle of control system of dual-drum shearer

图6 刮板输送机控制系统原理Fig.6 Principle of control system of scraper conveyor

中部槽采用整体锻造工艺,以提高使用寿命。输送驱动部和牵引驱动部与刮板输送机垂直布置,降低了机头和机尾的高度与长度,保持整个工作面等高割煤的工艺要求,驱动部采用变频一体机+减速器+液压限矩器的传动方式。刮板链形式为中双链,圆环链采用大直径高强度扁平链[4]。机尾设置自动调节张紧装置,维持刮板输送机合理的张紧状态,保持其正常运输能力。

2.3 成套综采液压支架及控制系统设计

成套综采液压支架主要包括中部支架、过渡支架及超前支架,其基本结构型式为两柱掩护式,双前后连杆、整体式顶梁底座及双平衡千斤顶结构,结构件主要采用 Q890 高强度材料,减小支架的质量,提高其内部空间。液压支架采用超大伸缩比立柱,以提高支架对煤层高度的适应性,侧护板双向可调。支架工作阻力为 8 000 kN,支护强度为 0.78~0.89 MPa,推移步距为 890 mm。通过工作面智能控制系统、视频监控系统,以及压力、行程、角度等传感器,实时监测支架支撑压力与姿态,实现自动压力补偿,保持良好的支护效果;推移位置分段控制、自动工作面调直及支架空间姿态实时调节;按照采煤工艺要求实现工作面“三机”同步联动,与等高采煤机自动实时跟机作业[5-7]。综采液压支架及控制原理如图 7 所示。

图7 综采液压支架及电液控制系统原理Fig.7 Hydraulic support for fully-mechanized mining and principle of its electro-hydraulic control system

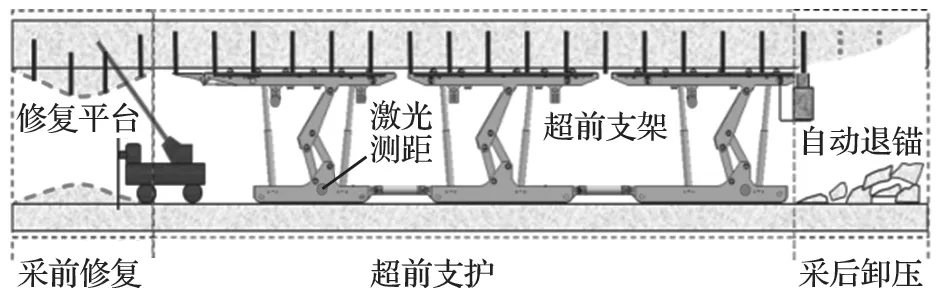

工作面运输巷与回风巷超前支护采用左右分体式6 架 1 组工作面智能超前支护辅助平台,主要由修复平台、智能超前支护支架及自动退锚装置组成。超前支护强度不小于 0.32 MPa,工作支护长度为 30 m。具备采后自动退锚杆卸压,采前智能判断修复巷道,支护辅助平台实时监测与巷道、设备之间的空间关系及压力状态,保证超前支护有效支护巷道顶板,实现与工作面“三机”同步联动[8]。工作面智能超前支护辅助平台如图 8 所示。

图8 工作面智能超前支护辅助平台Fig.8 Intelligent advanced support auxiliary platform on workface

2.4 智能设备列车及控制系统设计

工作面运输巷中的动力负荷中心[9]、泵站、电缆液管、工具箱、集控中心等布置在智能设备列车上,实现设备列车与工作面截割、运输以及支护设备快速联动,以及 60 m 电缆与液管的自动收放。该设备总长约 260 m,主要有锚固牵引装置、自移轨道、推移控制系统、38 台自移式平板车、远程遥控电液控制系统以及 30 台自动伸缩管缆装置组成。锚固牵引装置与自移式平板车互为支点,通过推移与远程电液控制系统进行操作,实现设备列车整体前移[10],1 个循环过程大约需要 4 min,移动步距约 3.0 m。该设备列车无需铺设轨道、人工高空悬挂电缆与液管、移动绞车等繁重工作。通过压力、行程以及倾角传感器信号反馈及视频监控,监测牵引装置初撑力、推移行程以及平板车姿态执行状态,判断执行动作是否满足设备整体前移的要求,并通过 CAN 总线实现控制器之间数据交互与时序分组控制以及整体同步控制。矿用电控液压移动列车组及控制系统如图 9 所示。

图9 KDYZ40-40/2000 矿用电控液压移动列车组Fig.9 KDYZ40-40/2000 mine electric control hydraulic mobile train set

2.5 工作面网络传输视频监控系统设计

薄煤层智能工作面双滚筒采煤机、刮板输送机、成套综采液压支架、智能控制设备列车、三维激光视频扫描机器人等设备运行姿态、空间位置、运行参数等大数据主要采用有线与无线相结合的方式传输。沿着回采方向每 6 台支架设置 1 台夜视、低照度、高清晰矿用本质安全型网络摄像仪;沿着采空区方向每4 台支架设置 1 台摄像仪;工作面运输巷中的设备列车、超前支架及转载破碎连续运输系统关键位置设置摄像仪,实现薄煤层智能工作面视频监控全覆盖,摄像仪监控的视频信息采用有线传输的方式通过支架控制器连接智能控制系统,如图 10 所示。

图10 视频监控系统Fig.10 Video monitoring system

薄煤层智能工作面机头与机尾各布置 2 台三维激光扫描机器人,监控工作面机头与机尾工作状态及巷道空间位置关系;双滚筒采煤机左右两侧各布置 1 台三维激光巡检机器人,监控采煤机工作状态及空间位置关系,同时分析工作面三维空间形态;工作面运输巷转载破碎连续运输系统与长距离带式运输系统上布置若干台三维激光巡检机器人,监控工作面运输巷设备运行状态;三维激光扫描机器人采用无线传输的方式与支架控制器连接,接入智能控制系统,如图 11所示。

图11 三维扫描视频机器人工作面分布Fig.11 Distribution of 3D scanning video robots on workface

薄煤层智能工作面通过摄像仪与三维激光扫描巡检机器人采集信息,视频数据通过支架控制器接入无线信号转换器,无线信号转换器通过网络与支架控制器和工作面网络交换机连接,工作面网络交换机之间通过双路千兆网络连接,工作面网络交换机与井下环网交换机通过单独千兆网络连接;工作面机头、机尾两端各安装 1 套 4G 无线基站,工作面上隅区和下隅区各安装 1 套通信分站,4G 无线基站与通信分站接入工作面交换机,建立回采工作面三维立体模型,监控工作面设备运行状态,达到智能开采的目的,实现井下运输巷集控中心对整个工作面监控及通过井下环网实现地面远程监控,如图 12 所示。

图12 工作面网络传输视频监控系统原理Fig.12 Principle of network transmission video monitoring system on workface

3 应用效果

43107 薄煤层智能化工作面煤层厚度为 1.1~1.6 m,平均采高为 1.3 m,工作面布置长度为 300 m,走向长度为 2 500 m,煤层倾角为 3°~7°,平均为 4°,煤层硬度f=0.22~0.48,直接顶为砂质泥岩,厚度为0~1.5 m,直接底为细砂岩,厚度为 0.10~0.70 m,煤层结构简单。工作面最高月产量为 11 万 t,预计年产量达到 120 万 t。

(1)建立智能集中控制中心与地面控制枢纽,实现工作面“三机”、工作面运输巷设备与地质环境协同联动控制。

(2)通过有线与无线网络全覆盖,保持工作面设备可靠通信,视频、语音和数据三网合一的智能化控制模式。

(3)等高采煤机采用垂直进刀方式,减少了割三角煤、回空刀、切底煤等流程,效率提高了近 1 倍,截割功率与同等功率采煤机相比,单刀力提高了 1倍,破岩能力强。

(4)综采液压支架支撑效率达到 85%,支护效果良好,有效保证了顶板的安全。

4 结语

自动化、智能化装备,高效的网络传输平台,以及智能控制系统是实现薄煤层工作面减人增效的有效途径,通过对薄煤层智能回采工作面成套装备及其关键技术研究,可有效提高薄煤层开采效率,实现智能化工作面无人操作、有人值守开采模式,为薄煤层工作面无人开采积累经验,最终实现无人化开采的目标。

(1)薄煤层智能化无人工作面链牵引式薄煤层采煤、运输、支护、集中控制为一体的多平台设备协同智能控制技术,以及三维立体工作面环境识别技术,实现了工作面割煤、及时支护、推溜、姿态调整、环境自适应及全环境监控全覆盖。

(2)视频监控系统及三维激光扫描机器人的应用,为薄煤层智能化无人工作面开采带来指挥的眼睛,提高成套系统的安全检测,保持多设备间良好的空间位置状态,实现自适应智能开采。

(3)薄煤层智能设备列车以工作面乳化液为动力,通过远程遥控实现列车自移、调偏,管缆自动收缩、防掉道、自适应等功能,达到了高产高效矿井快速推进的目的。