矿用履带式钻孔设备爬坡能力试验台的设计

2020-08-03许海龙

许海龙

1煤炭科学技术研究院有限公司检测分院 北京 100013

2煤炭资源高效开采与洁净利用国家重点实验室 北京 100013

为适应煤矿井下地质条件的复杂性,矿用履带式钻孔设备在使用中应具备一定的爬坡能力。爬坡能力作为一项重要的运动学性能,用于表征设备的极限运动能力,可用最大爬坡度来表述。最大爬坡度指的是矿用履带式钻孔设备满载时以额定低速挡在良好路面上正常行驶状态下所能克服的最大坡度[1]。在实际应用中,影响设备爬坡能力的因素较多,行驶阻力包括坡度阻力、滚动阻力、加速阻力和空气阻力,根据设备的驱动力及平衡关系,可以建立起平衡行驶方程式[2]。爬坡能力与整车结构设计、前后桥载荷分配、动力配置、传动系统速比以及整车作业性能等方面的合理性有很大关系[3]。爬坡性能主要表现为爬坡的稳定性和动力性。稳定性由机械结构设计形式决定,动力性则由设备传动转矩和整机功率决定[4]。最大爬坡度对设备整体性能有着至关重要的影响,因此,爬坡能力试验是型式检验和出厂检验必不可少的项目。现场试验中,按企业标准规定的坡度值设置坡道角度,以额定低速挡进行爬坡试验,若能够正常通过即为爬坡试验合格。由于不同企业、不同设备的坡度设计值不同,因此有必要设计一套可调节坡度的爬坡能力试验台。

1 总体方案设计

矿用履带式钻孔设备爬坡能力测试过程中,在规定坡度坡道爬坡行走时应运行平稳、灵活,刹车后不应产生自动下滑、卡滞及异常声响等现象。试验中首先将可调角度坡道平台调节至规定坡度,矿用履带式钻孔设备以额定低速挡行驶速度爬行,观察行驶过程中及刹车后是否有异常情况。爬坡能力试验台采用坡度可调式设计,根据目前产品状况及未来发展趋势,角度在 0°~30°范围内可调节,全行程调节时间不超过 2 min。试验台最大承载能力不低于 30 t,坡道台面长宽尺寸为 7 000 mm×2 500 mm,设定起升时重心在台面中心处。整个设备主要分为可调节坡度举升平台和液压泵站 2 部分,通过液压管路将二者连接起来。举升角度通过倾角传感器测量并实时显示,倾角角度显示仪表安装在液压泵站上侧台面[5]。总体方案如图 1 所示,三维结构设计模型如图 2 所示。

2 机械结构设计

图1 总体设计方案Fig.1 Overall design scheme

图2 三维结构设计模型Fig.2 Model of 3D structural design

举升平台主要由平台、举升液压缸、铰座、三角架、拉杆等部分组成,平台一端通过销轴与固定在地面上的铰座 A 连接,另一端通过举升液压缸伸缩及三角架和拉杆的受力传递作用,实现平台与地面的坡度调节功能。其中铰座 A 和铰座 B 固定在地面上,试验台坡度调节时,通过控制举升液压缸活塞杆伸缩,从而达到 0°~30°坡度可调的要求[6]。倾角传感器通过螺栓安装在举升平台下侧,型号为 CQ-300,角度分辨率为 0.05°~0.10°。在举升平台安装时,安装区域开设基坑,通过地锚器将铰座、底座与基坑内底面固定,当坡度降为 0°时,保证举升平台上表面与地面在同一平面。当坡度逐步升高时,被试设备可通过铰座 A 侧驶入坡道进行试验。举升平台结构如图 3 所示。

试验台液压泵站与操作台集成一体,其中液压泵站由三相异步电动机、齿轮泵、油箱、液压管路、液压换向阀等组成,为试验台液压系统提供液压动力。泵站上侧设置操纵台,操作台面板安设有手动液压换向阀、电动机启停按钮、平台倾角显示屏、液压系统压力表等,能够在平台倾角调节过程中实时显示角度和液压系统压力。

图3 举升平台结构Fig.3 Structure of lifting platform

3 受力计算

根据举升平台结构进行各元件的力学分析。首先建立力学模型,如图 4 所示。以O1点为坐标原点建立坐标系,则O2和O3点坐标可以确定。根据平面力学原理可知,液压缸推力为F2,沿O3C方向;拉杆拉力为F1,沿AO2方向;B点受力为FB,沿DB方向,FB为F1和F2的合力。

图4 举升平台力学模型Fig.4 Mechanical model of lifting platform

设定当平台倾角为α时,负载与平台总质量m=40 000 kg。由于此时台面静止,处于受力平衡状态,平台下翻力矩M1与上翻力矩M2相等,

可根据式 (1)~(3)计算出拉杆拉力F1与液压缸推力F2最大受力值。倾角α从 0°开始计算,每间隔1°计算一次。计算得液压缸推力F2max=633.38 kN,此时平台倾角为 1°;拉杆拉力F1max=375.7 kN,此时平台倾角为 30°。

4 关键零件强度分析

升降平台中拉杆及三角架受力较为集中,为关键受力零部件。其中拉杆材质选用 16Mn,按照拉杆最大承受拉力F1max=380 kN 进行受力分析。分析结果如图 5 所示,拉杆最大应力约为 34 MPa,远低于 16Mn材料的屈服极限,强度满足使用要求。

图5 拉杆受力情况分析Fig.5 Analysis on force state of pull rod

三角架材质选用 16Mn,整体为焊接结构。根据受力情况计算,当平台与水平面之间倾角为 1°时,液压缸推力最大,F2max=635 kN。按F2max=635 kN 进行受力分析,三角架最大应力基本在 100 MPa 以内,强度满足使用要求。三角架网格化模型如图 6 所示,受力情况分析如图 7 所示。

图6 三角架网格化模型Fig.6 Meshed model of tripod

图7 三角架受力情况分析Fig.7 Analysis on force state of tripod

5 液压系统计算

2 根液压缸最大推力F2max=635 kN,则单根液压缸提供的推力为 317.5 kN,据此初步选取液压缸直径。设缸径D=180 mm,杆径d=120 mm,液压系统最大设计压力为 16 MPa。当无杆腔压力为 16 MPa,有杆腔回油背压为 1 MPa 时,液压缸推力F2=393 kN >317.5 kN,从而确定液压缸缸径规格[7]。

如图 8 所示,当平台倾角α=0°时,液压缸长度为 1 773 mm;当平台倾角α=30°时,液压缸长度为3 023 mm。由此可知,坡道在 0°~30°范围调节过程中,液压缸行程L=1 250 mm。

图8 平台倾角与液压缸长度关系Fig.8 Relationship between platform obliquity and hydraulic cylinder length

平台从 0°~30°举升过程中,液压缸总计需要液压系统供油量

计算得V=65.6 L。

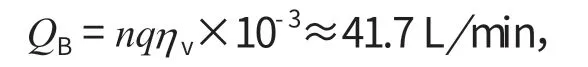

初步选用齿轮泵排量q=32 mL/r,电动机转速n=1 450 r/min,容积效率ηv=0.9,机械效率ηm=0.95,则泵输出流量

齿轮泵 2 min 内可以提供油量为 83.4 L,>65.6 L。该齿轮泵满足使用要求。

液压泵站设计额定压力p=18 MPa,所需电动机功率

选取电动机功率P=15 kW。

6 结语

通过总体方案设计、机械机构设计及受力计算、关键零部件受力分析、液压系统计算选型等,研制了矿用履带式钻孔设备爬坡能力试验台。该试验台具备倾角调节及角度值实时显示功能,能够满足 30 t 重履带式钻孔设备的爬坡能力测试。实践证明,试验台功能及结构强度均满足使用要求。