不同水平充填纵向采空区群的爆破动力响应衰减规律

2020-08-03姜立春代庆松

姜立春,代庆松

(1.华南理工大学土木与交通学院,广东 广州,510640;2.华南理工大学安全科学与工程研究所,广东 广州,510640)

充填法是近年来广泛用于处置矿山采空区隐患的有效方法。充填体受上覆围岩重力作用,同时还受爆破荷载扰动作用,其稳定与否直接关系到下部采场的生产安全性。由于充填体强度通常小于原岩强度,在爆破应力波的作用下,极易造成其内部结构损伤而产生塑性变形,使得承载能力降低,影响相邻工程体的稳定性[1-2],因此,开展采空区充填体爆破响应规律研究具有十分重要的意义。

目前,关于充填体爆破动力响应的研究成果有不少。武旭等[3]结合矿山实例,通过ANSYS/LS-DYNA软件模拟地下开采环境中爆破振动对充填体的影响作用。Emad等[4]利用有限差分软件FLAC3D模拟充填体受到的邻近采场爆破振动作用,结果显示充填体承载能力大大降低。唐礼忠等[5]采用FLAC3D软件模拟了某铜矿山爆破扰动下的采场动力响应,并对全尾胶充填的效果进行评价。陈雪峰等[6]采用模型试验方法研究了爆炸应力波在充填介质厚度不同的岩体节理间的传播规律。段红波等[7]通过现场实测获得不同爆心距条件下的三向振动速度,并利用LS-DYNA数值模拟得出爆心距与振速的关系式。朱鹏瑞等[8]分析了爆破动荷载对充填体张拉破坏的影响,给出了充填体在相邻矿柱爆炸应力波作用下的张拉力计算式,通过数值模拟分析了爆破动载下充填体的张拉力响应机制。Suazo等[9]采用LS-DYNA数值模拟软件,研究了地下爆炸应力波对充填体孔隙水压力、矿场压力的影响。总体而言,国内外相关研究主要是采用数值模拟、相似模型和现场测试等方法,研究手段相对单一,研究成果的科学性还有待提升。

本课题组借鉴结构动力学思想,构建采空区群多自由度动力响应模型,结合现场监测与数值模拟研究残采活动,分析爆破荷载激励下采空区群内部间柱、顶板的动力响应规律,取得了良好成效[10-12]。本文在上述研究基础上,研究爆破回采对不同水平充填后的纵向采空区群工程结构体的作用以及工程结构体动力响应衰减规律,以期为矿山安全生产提供参考。

1 充填采空区群动力响应模型

1.1 模型构建

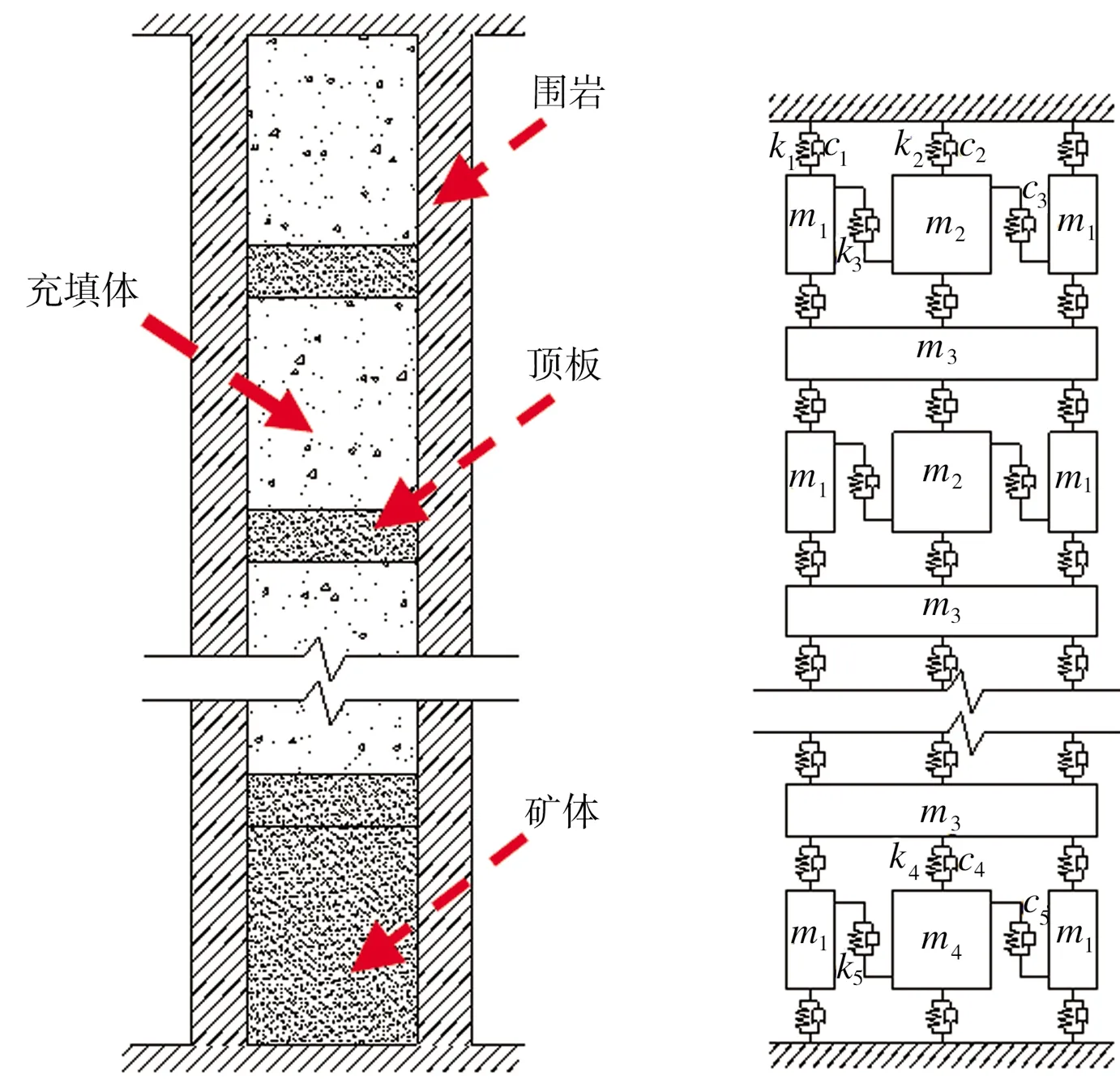

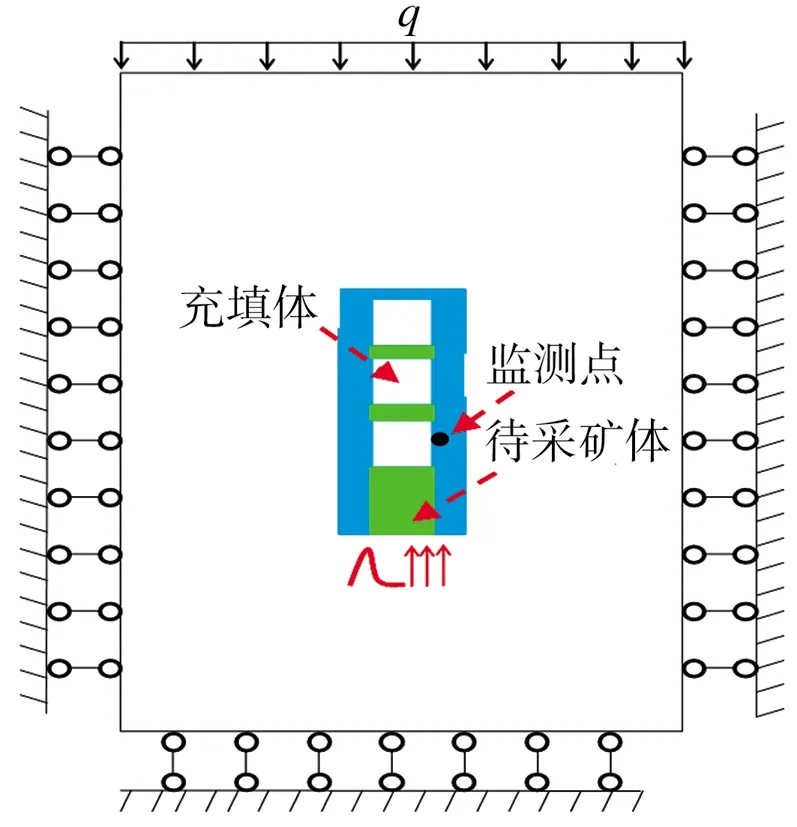

所研究的充填采空区群系统由顶板、围岩、充填体及上覆岩层等单元组成(见图1(a)),各单元体的质量呈连续分布,在外力作用下,单元内部质点的位移、速度与加速度为独立变量,具有无限多个自由度。如采用无限自由度方法进行计算分析,存在迭代时间长、计算量巨大、可能无解等问题,难以满足实际工程需要。为此,可利用集中质量法、广义坐标法或有限元法等离散化处理系统单元,将无限自由度问题转化为n个多自由度问题[10]。

这里将充填采空区群系统的顶(底)板、围岩和充填体分别进行质量集中化处理(见图1(b)),用弹簧作为系统弹性变形元件,用黏性阻尼作为系统能量耗散元件。图1(b)中,ki为弹簧刚度,mi为各组成部分的质量,ci为阻尼。

(a)工程结构模型 (b)动力响应模型图1 充填采空区群的结构模型和动力响应模型Fig.1 Structural model and dynamic response model of backfilled goaf group

1.2 动力响应微分方程

根据结构动力学及牛顿第三定律相关理论,爆破荷载激励下充填采空区群的系统响应方程为

(1)

F=P+Q

(2)

式中:X为位移矩阵;M、C、K、F分别为质量矩阵、阻尼矩阵、刚度矩阵及外力矩阵;P为充填采空区群系统与外部围岩相互作用的剪切力矩阵;Q为系统受到的爆破扰动作用力矩阵。

M、C、Q矩阵参数的选取参见文献[10-12]。考虑充填体、矿体与围岩的相互作用,引入围岩与充填体及矿体的剪切力层间刚度k4与k5,计算公式为:

(3)

式中:i=4或5;G1为充填体(i=4时)或矿体(i=5时)的剪切模量;G2为围岩剪切模量;S1为充填体或矿体的截面积;S2为围岩截面积;h1为充填体或矿体高度;h2为围岩高度。

依据矿山实际并参考相关文献[13],将爆破荷载进行简化修正处理,简化后的应力波为双指数函数方程,即拟开采矿体单位面积上的受力函数表达式为:

F(t)=32 000(e-115.53t-e-231.05t)

(4)

2 计算分析

2.1 工程概况

某矿山为岩浆期后高、中温气化热液充填石英脉形成的钨锡多金属矿床,呈脉状产出,围岩由变质砂岩与板岩构成,经多年开采,地下遗留大量采空区。为了防控地压灾害,矿山利用尾砂胶结充填采空区。

V3202矿体是矿山主要开采对象,该矿体赋存深度自+0 m到+485 m。目前主要开采+280 m中段(见图2)矿体,下一步将开采+230 m中段矿体,中段高度为50 m。

图2 研究区域

从图2可以发现,+280 m以上中段已形成纵向充填采空区群,+280 m中段采场爆破将对上部3个充填采空区的稳定性产生影响。该充填采空区群的单元采空区跨度为30 m,高度为40 m,顶板厚度为10 m,围岩厚度为10 m。矿岩和充填体的物理力学参数如表1所示。

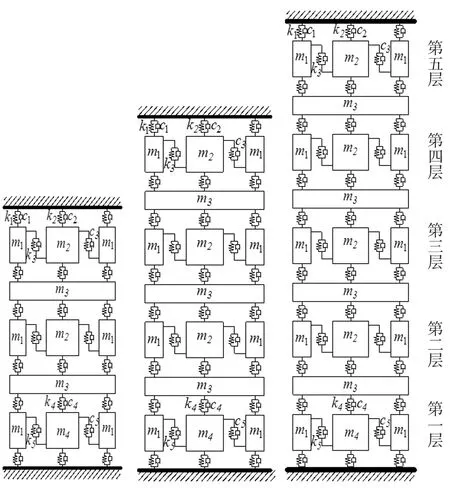

为研究爆破回采时上部充填采空区群的内部介质动力响应规律,建立3种工况下的充填采空区群模型进行分析,如图3所示。

表1 矿岩及充填体物理力学参数

(a)工况1:(b)工况2:(c)工况3:充填2层 充填3层 充填4层图3 不同工况下充填采空区群动力响应模型Fig.3 Dynamic response models of backfilled goaf group with different filling layers

为了分析简便起见,这里假定工况1为+430 m、+380 m中段矿房为充填采空区、回采+330 m中段矿体(已完成开采);工况2为+430 m、+380 m、+330 m中段矿房为充填采空区,回采+280 m中段矿体(正在开采);工况3为+430 m、+380 m、+330 m、+280 m中段矿房为充填采空区,回采+230 m中段矿房矿体(将开采)。待采矿块为第一层,自下而上的充填采空区分别为第二层、第三层、第四层与第五层。

经建模分析,3种工况下各模型的自由度分别为11、15和19。爆破荷载等效施加在充填采空区下部采场中部,作用面积为100 m2。将各参数值代入动力响应方程式(1),可求得爆破应力波作用下充填采空区群各单元动力时程响应曲线。

2.2 结果与分析

下面分别对充填采空区群每一层的速度和位移时程曲线进行分析。

2.2.1 速度时程分析

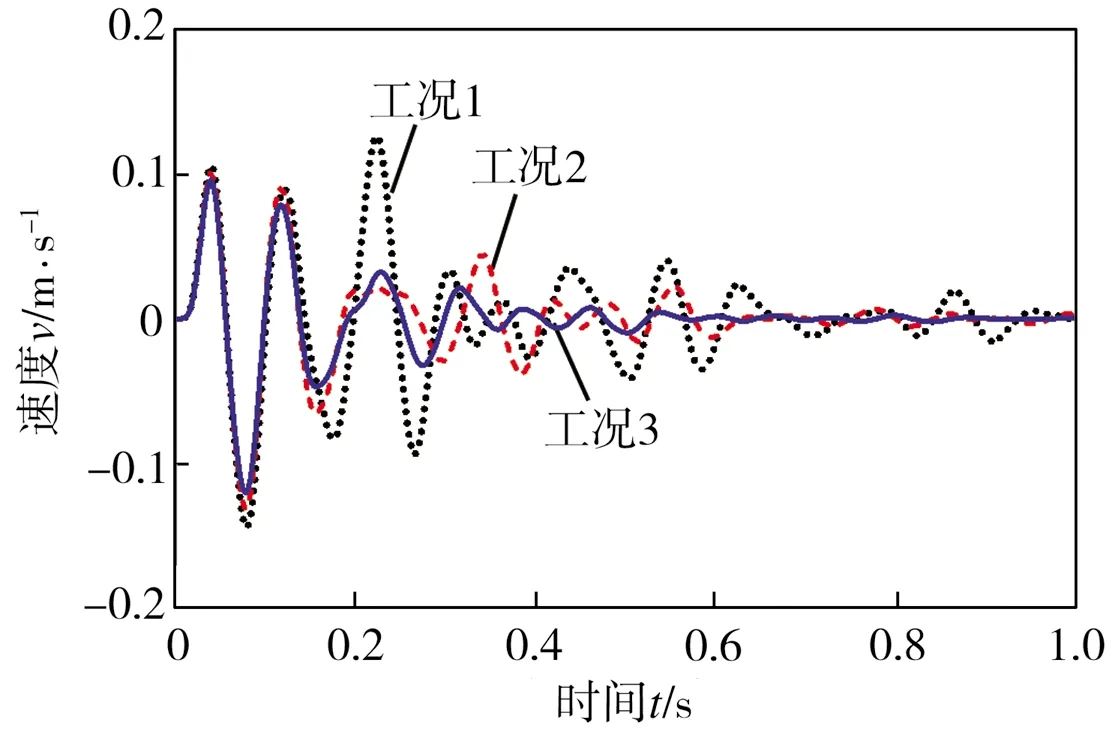

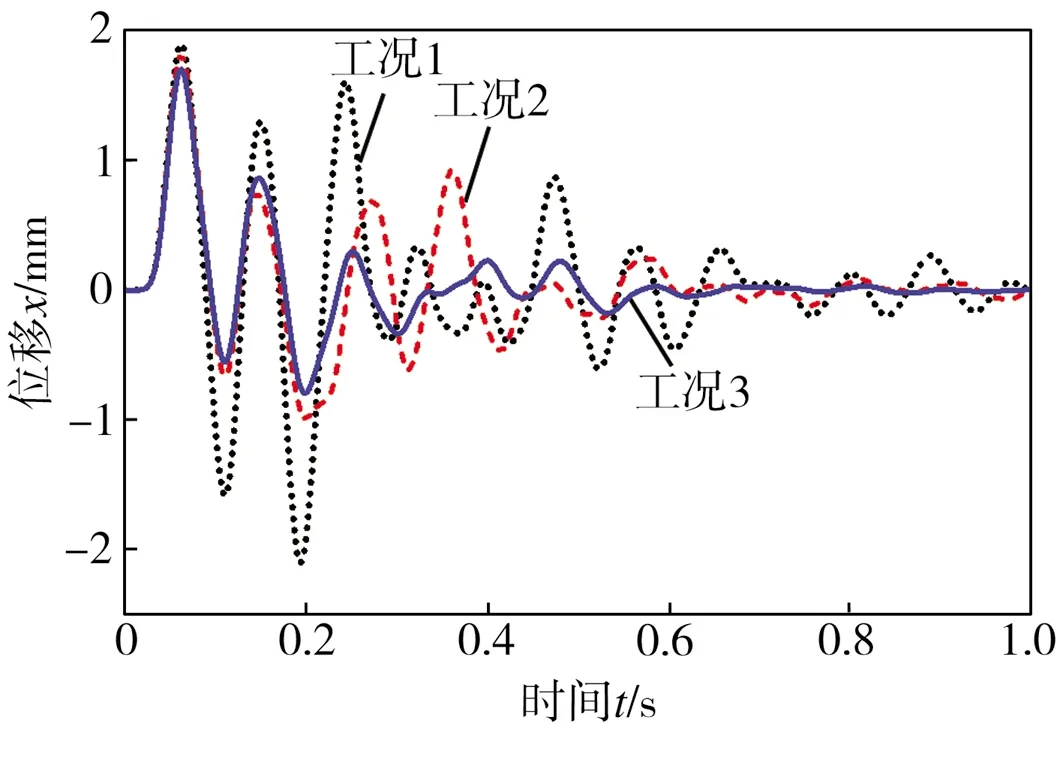

(1)第一层

如图4所示,由于围岩距离爆源最近,其速度响应的振动频率和幅值较大,3种工况下的速度峰值均超过0.2 m/s;顶板振速峰值为0.180 m/s;各工况的初始动力响应情况基本相同,随着作用时间的增加,多层充填采空区单元响应不断衰减,并且充填采空区层数越多,第一层顶板、围岩的动力响应衰减越快。

(a)围岩

(b)顶板

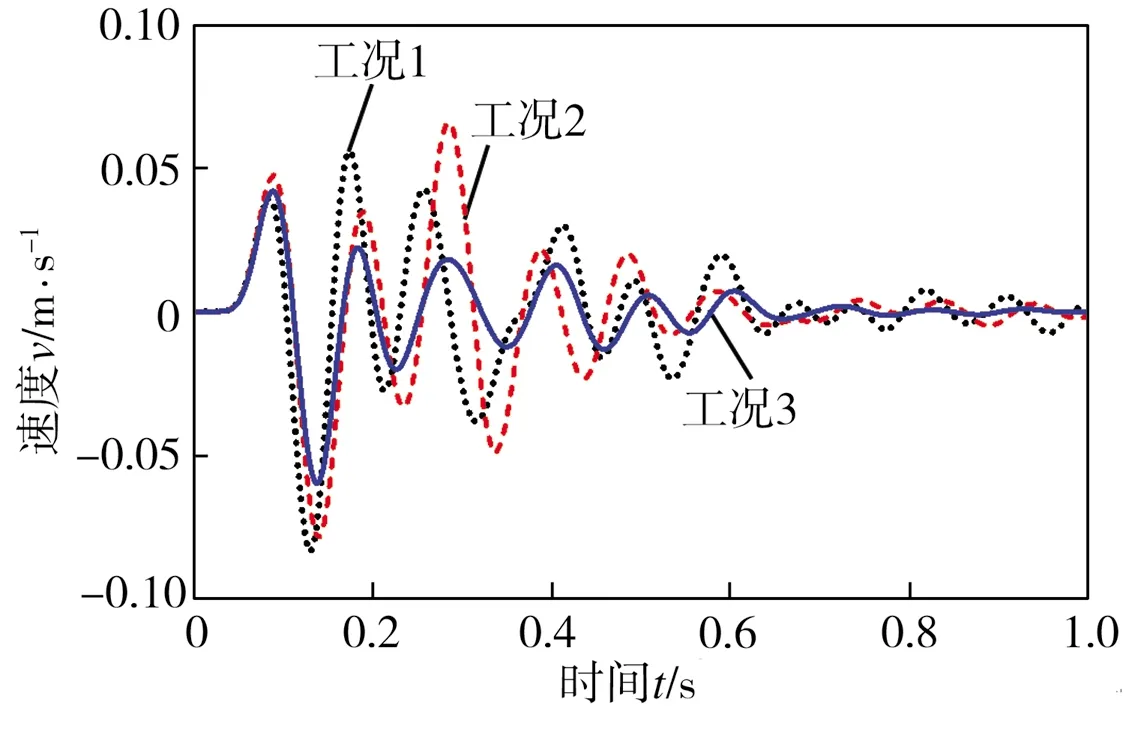

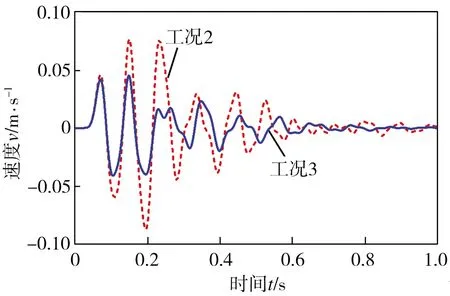

(2)第二层

如图5所示,爆破应力波传递至相邻采场后,第二层采空区响应时间落后于第一层;在阻尼作用下,振速峰值、频率迅速衰减。以工况1为例:第二层采空区围岩的最大振速约为0.140 m/s,与第一层围岩相比,下降幅度约为30.0%。;第二层的顶板最大振速约为0.130 m/s,与第一层采空区顶板相比,降幅约为27.3%;第二层充填体的最大振速为0.145 m/s。第二层围岩、充填体和顶板的最大振速在工况2与工况3条件下基本相同,分别约为0.120 m/s、0.115 m/s和0.086 m/s。

(a)围岩

(b)充填体

(c)顶板

对比分析同一工况内的围岩、顶板与充填体的振动响应可知,充填体振动频率最小,恢复平衡所需要的时间最短。究其原因,与顶板和间柱相比,充填体的体积质量大得多,而弹性模量却小很多,导致其振动频率最小。

另外,与第一层类似,第二层各工况下的初始响应情况也基本相同,但与第一层相比,不同模型初期的相似振动所持续时间减少了。

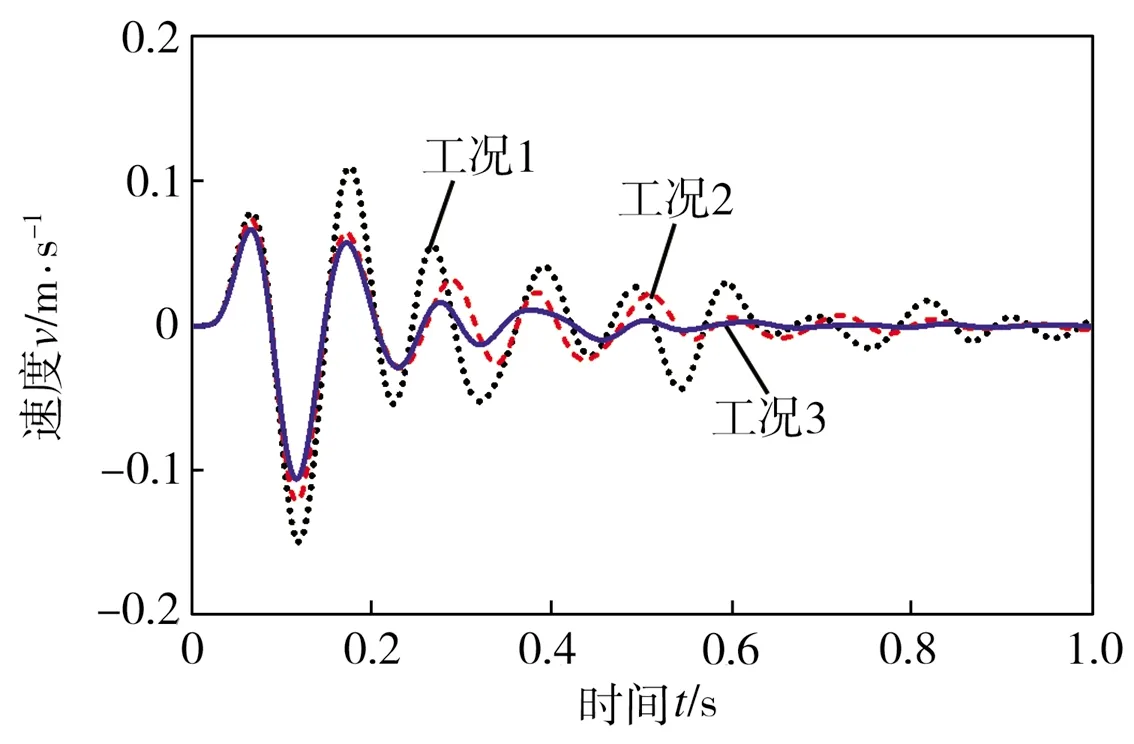

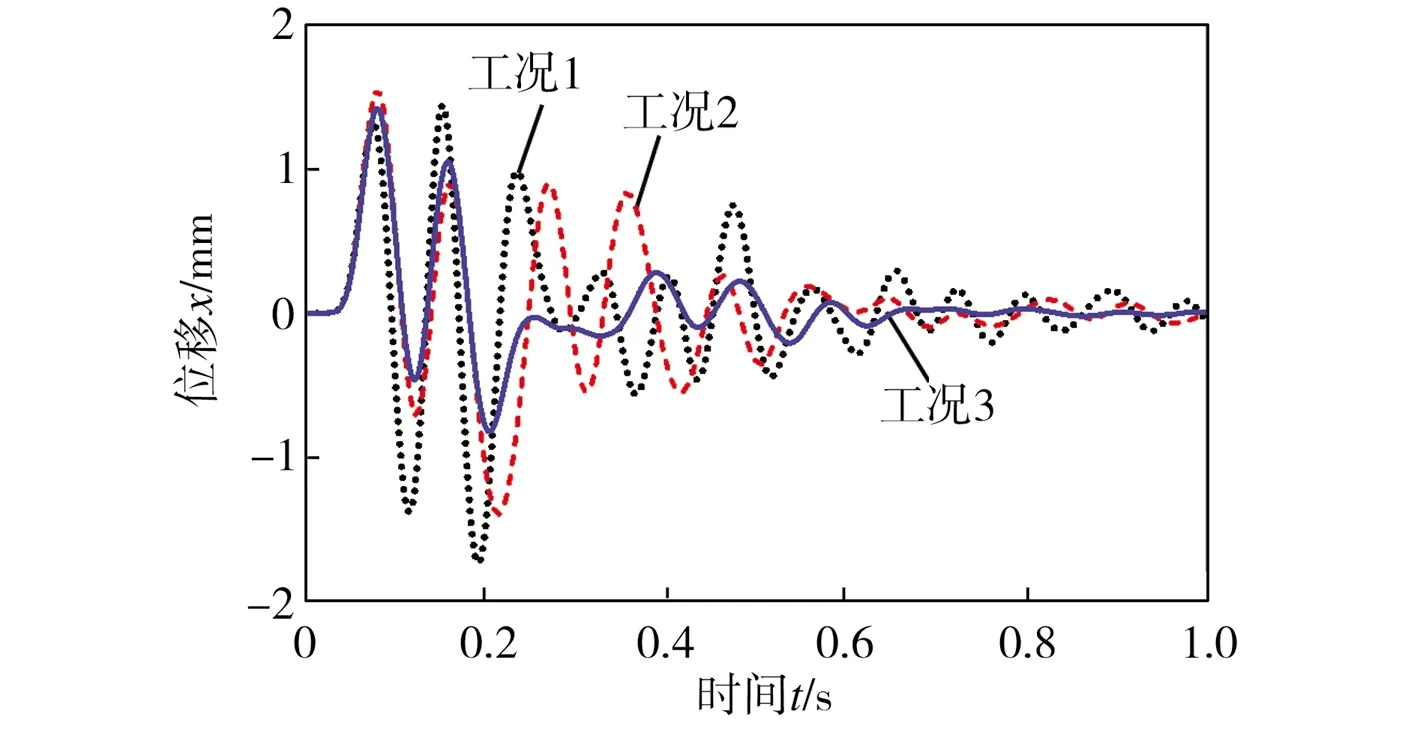

(3)第三层

如图6所示,当应力波传递至两个采场后,其振速峰值进一步减小。工况1的围岩与充填体最大振速分别为0.125 m/s和0.081 m/s,与第二层相比,分别降低了10.7%与44.1%;充填体的振动衰减较快,围岩的振动衰减较慢。工况2与工况3中顶板的振速峰值差别较大,分别为0.071 m/s与0.046 m/s,相较于第二层顶板对应值的下降幅度分别为17.4%与46.5%。

(a)围岩

(b)充填体

(c)顶板

(4)第四层

如图7所示,当爆破应力波传递到第四层采空区时,工况2的围岩振速峰值已经减小到0.088 m/s,工况3的围岩最大振速为0.052 m/s,工况2与工况3充填体的振速峰值相当,约为0.042 m/s。

(a)围岩

(b)充填体

(5)第五层

如图8所示,当爆炸应力波传递至第五层底板(第四层顶板)时,第五层充填采空区各部分按照一定时间顺序发生响应,第五层底板率先开始振动,随后为充填体、围岩;底板与充填体的速度时程曲线相似,最大振速约为0.058 m/s。

图8 第五层速度时程曲线

综上第一至第五层的速度时程分析可知:距离爆源越近,质点速度响应的振幅、频率越大,自平衡时间越长;充填体的速度响应频率最小,围岩的速度响应频率最大。

当爆破应力波未受到上覆围岩体的反射作用时,不同工况条件下的同一部位介质的初始速度振幅、频率大小相似。随着时间的推移,层数越多的充填采空区的响应衰减速度越快,恢复平衡所需时间越短,主要是由于系统的阻尼作用导致爆破应力波能量消耗。

当爆破应力波受到上覆围岩体反射作用时,在多层充填采空区,第二次速度响应峰值远大于第一次响应峰值;和较少分层时相比,较多分层的充填采空区速度响应峰值更小。究其原因为,爆破应力波在传递过程中,动能被多层充填采空区吸收,随着多层传递时间的增加,响应衰减越快,上覆围岩反射应力波能量就越小,残余能量作用也越小。

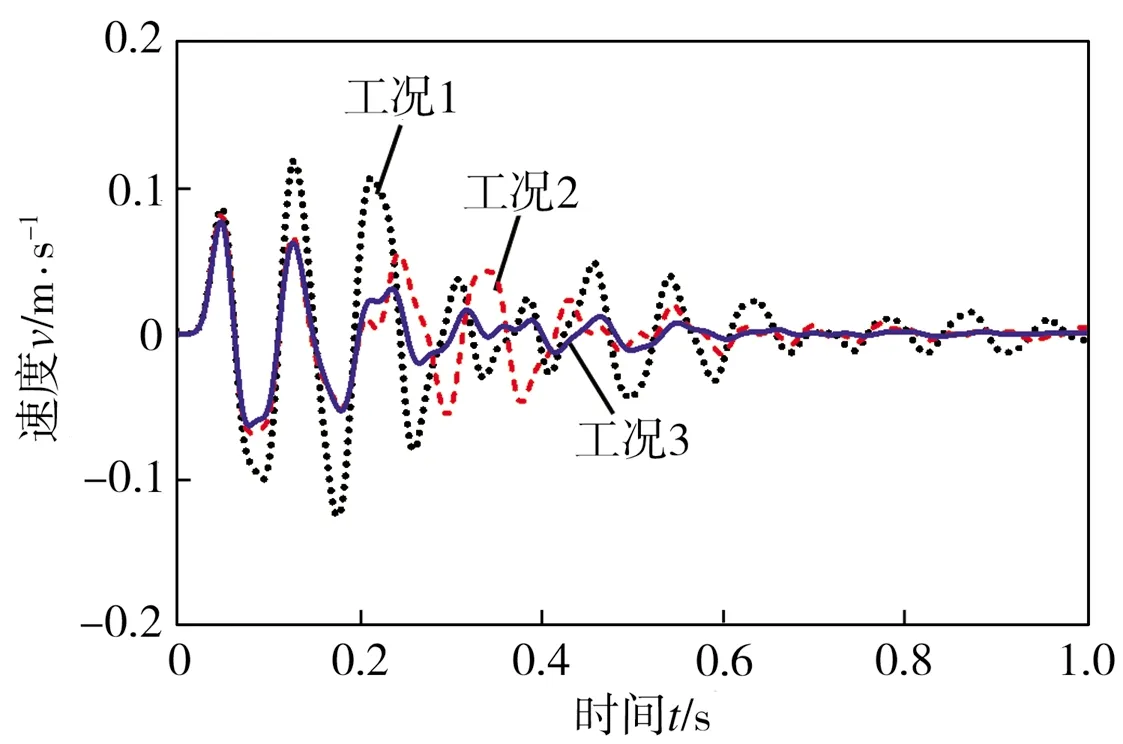

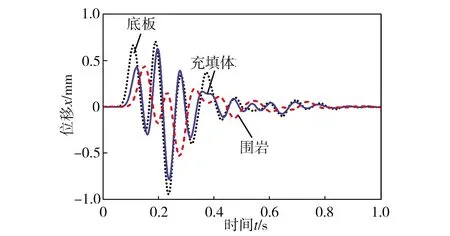

2.2.2 位移时程分析

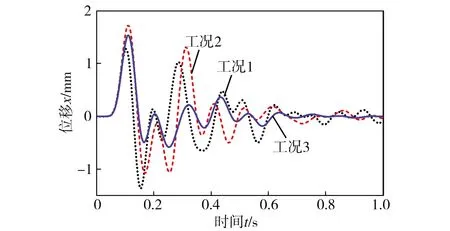

(1)第一层

如图9所示,在爆破应力波作用下,充填采空区群发生位移响应,随着时间的增加,应力波能量不断耗热做功,位移响应强度迅速减弱,直至处于静止状态。第一层围岩的位移响应幅值约为3.85 mm,顶板的位移响应幅值约为2.91 mm。

(a)围岩

(b)顶板

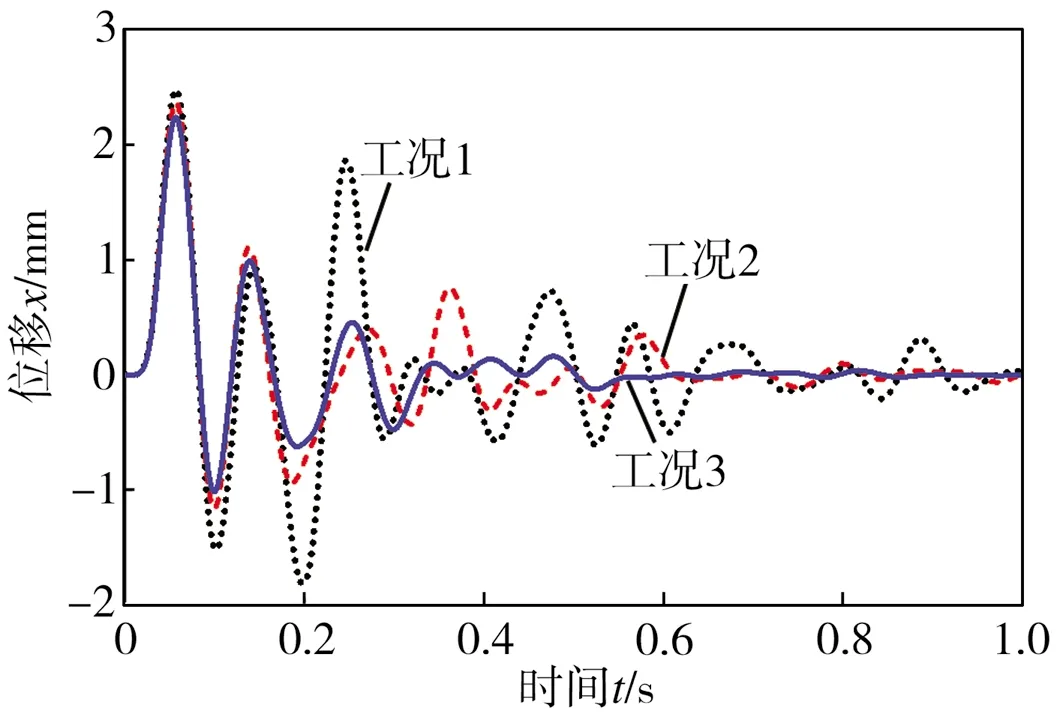

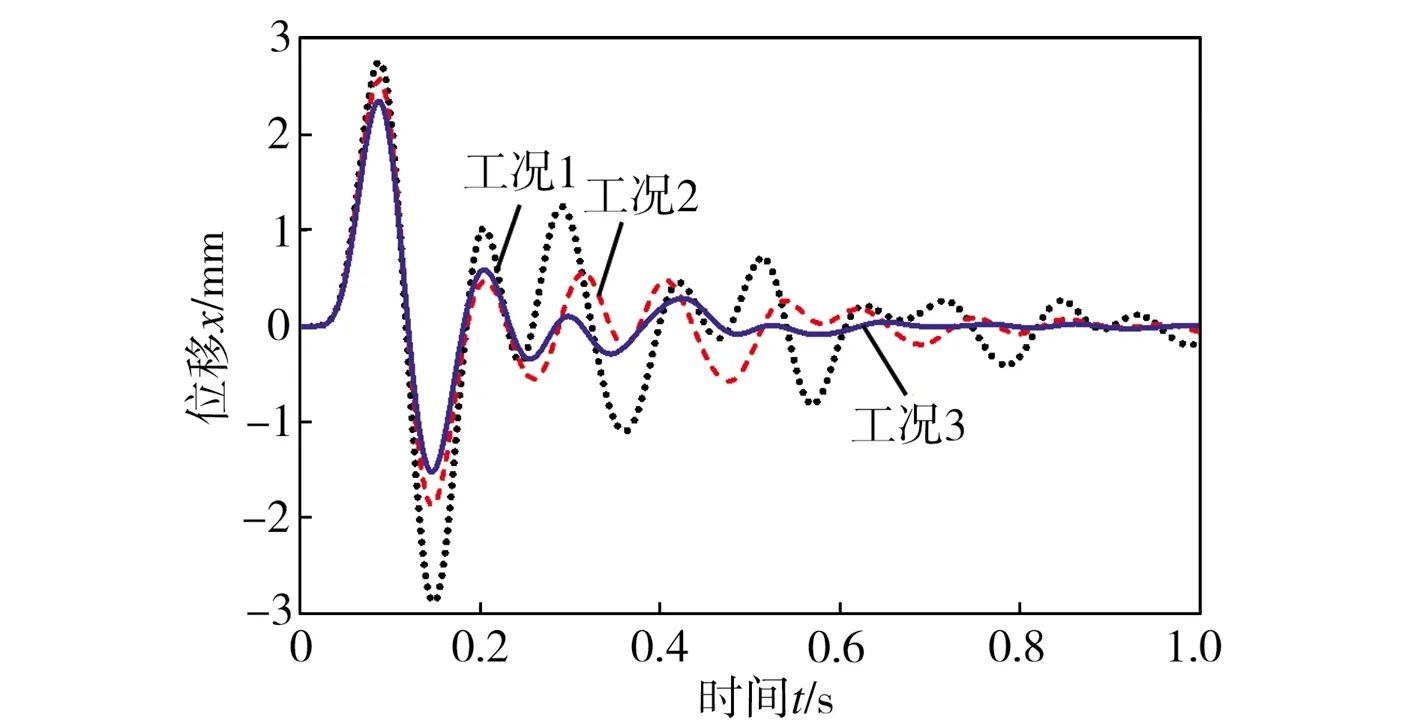

(2)第二层

如图10所示,在爆破应力波传递至第二层时,位移响应出现了一定的滞后性,初次响应幅度减小;随着时间的增加,响应频率、幅值不断减小。其中,工况2条件下,第二层采空区围岩、充填体、顶板的最大位移幅值分别为2.32、2.51、1.85 mm,顶板与围岩的位移相较于第一层分别降低了38.92%与34.98%。

(a)围岩

(b)充填体

(c)顶板

(3)第三层

如图11所示,当爆破应力波传递到第三层时,位移振动幅度进一步降低,工况2条件下,围岩的最大位移振幅约为1.78 mm,相较于第二层的降幅为23.3%;充填体的最大位移振幅约为1.66 mm,相较于第二层降幅为33.9%;顶板的最大位移振幅为1.52 mm,相较于第二层降幅为18.4%。

(a)围岩

(b)充填体

(c)顶板

(4)第四层

第四层的围岩与充填体的位移响应如图12所示,工况2与工况3的充填采空区围岩最大位移幅值分别为1.37 mm与0.85 mm,充填体位移振幅最大分别为0.75 mm与1.00 mm。

(a)围岩

(b)充填体

(5)第五层

如图13所示,当爆破应力波传递至第五层时,充填采空区围岩的位移响应最大幅值已经降至0.53 mm,相较于第四层采空区围岩位移响应的衰减幅度达到了37.6%;充填体的最大位移振幅为0.71 mm,底板的最大位移振幅为0.94 mm。

图13 第五层位移时程曲线

综合第一至第五层的位移时程分析可知:距离爆源越近,介质位移响应越剧烈;层数越多的充填采空区群,位移响应的频次越少,系统恢复平衡的时间越短;同一层中,充填体位移响应振动频率最小,围岩的振动频率最大,顶板、围岩与充填体的位移衰减速率相当。

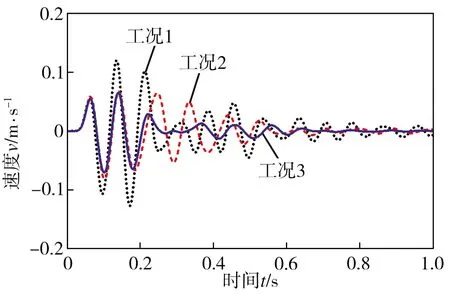

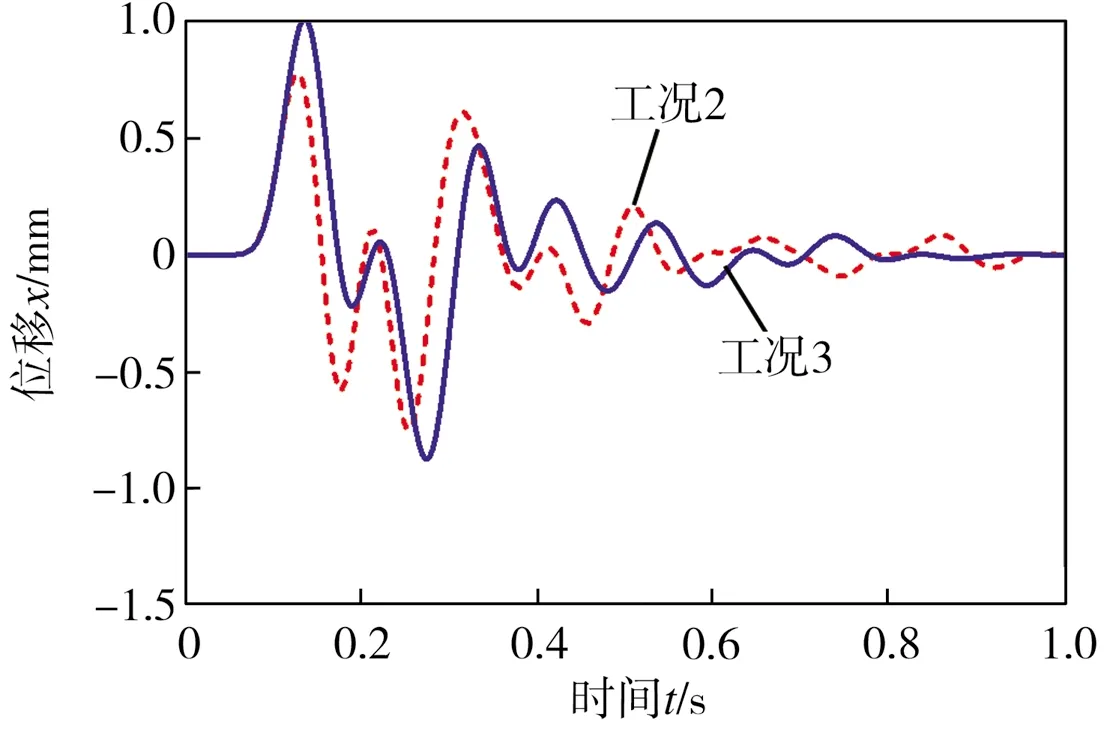

3 实例验证

该钨锡矿矿山+280 m中段V3202矿体采用浅孔留矿法开采,爆破采用2#岩石炸药,单次爆破炸药量为48 kg。

为了远场监测充填采空区群的爆破应力速度响应,采用中科TC-4850型爆破测振仪。该仪器量程为0.001~35.4 cm/s,分辨率为0.01 cm/s,读数精度为0.1%,A/D转换器为16 bit。感应器与充填体之间采用刚性固定。考虑到人员与设备安全,监测点位于第二层采空区人行天井内(见图14)。

图14 监测点布置实景

利用MIDAS/GTS软件建立如图15所示纵向采空区群数值分析模型。根据圣维南原理,周边围岩厚度设置为单元采空区的3~5倍,模型长295 m,宽140 m,高740 m。岩体破坏服从摩尔-库伦准则,为防止爆炸应力波在模型内部发生衍射现象,在模型周边设置黏性边界与位移约束[15]。对充填采空区群进行网格细分以提高模拟精度。爆破荷载施加位置如图15所示。

图15 充填采空区群数值模型

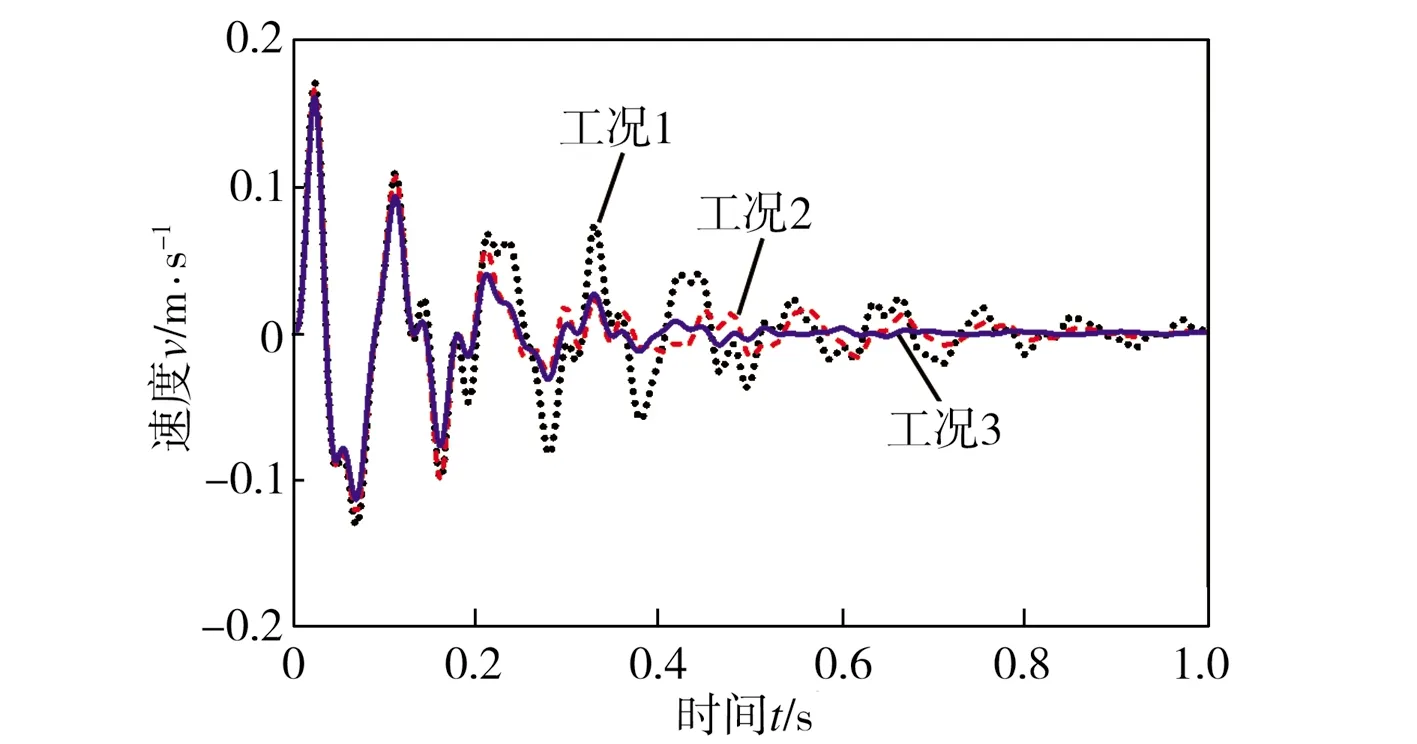

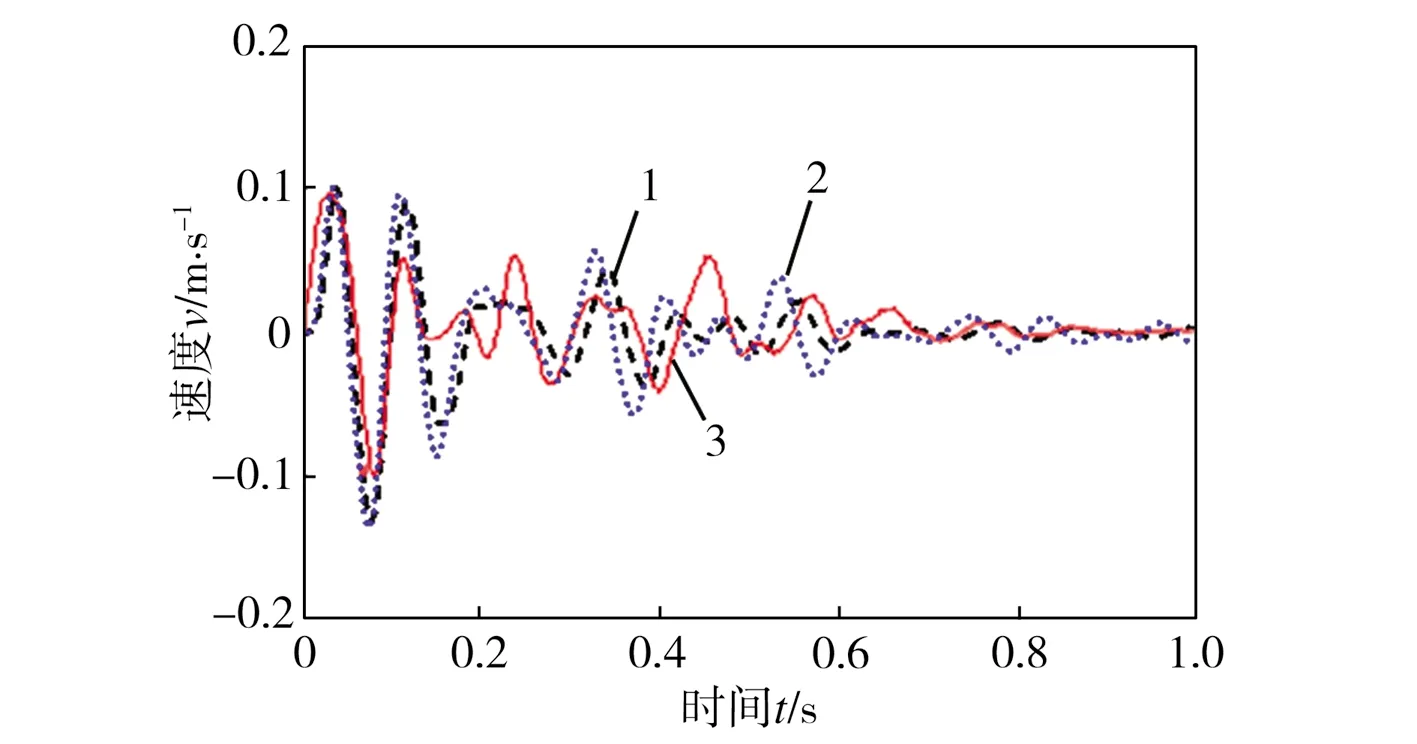

图16为动力响应模型计算结果、数值模拟结果以及根据现场爆破监测结果拟合的速度时程曲线对比。由图16可见,动力响应模型的计算结果与其他两种方法得到的速度时程曲线的变化趋势相似,监测点的速度响应幅值、频率相近,表明动力响应模型计算误差在可接受范围内,其结果具有一定的可信度,在一定程度上反映了爆炸应力波作用下充填采空区群的动力响应规律。

1—动力响应模型;2—数值模型;3—现场监测

4 结语

本文构建了某矿纵向充填采空区群结构动力响应模型,研究爆破荷载作用下充填采空区为两层、三层与四层等3种工况下的速度与位移时程响应规律。对比实测数据、数值模拟与相应工况的模型计算结果,三者拟合度较高,验证了所建动力响应模型的可靠性。

从纵向充填采空区群的理论模型计算结果来看:①当下部采场进行爆破作业时,其充填采空区的振动传递具有一定的延时性;②同一层采空区内,充填体的振动频率衰减得更快;③距离爆炸点越近的区域,质点响应振幅、频率越大,自平衡时间越长;④不同层数充填采空区群动力响应的初始幅值、频率相近,层数更多的充填采空区群在首次振动衰减后,其后出现较大幅值振动的次数减少,衰减更迅速,更快恢复至静止状态。