铬硅锰氧化物夹杂诱发316L不锈钢点蚀行为研究

2020-08-01马国军刘孟珂宋明明

闵 梁,马国军,张 翔,李 志,刘孟珂,宋明明

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

不锈钢因具有良好的抗腐蚀性能和表面光泽度高等优点被广泛应用于日常生活、城市建设和工业生产中[1]。在不锈钢表面镀铬可形成厚度仅几纳米但非常致密的钝化膜,隔绝了不锈钢基体与腐蚀介质的接触,赋予其优良的抗均匀腐蚀能力,然而并不能阻碍点蚀的产生[2-4]。点蚀作为最具破坏力的腐蚀形式,具有巨大的隐蔽性与突发性,常产生于带有导电粒子的腐蚀媒介中,始发于材料表面钝化膜局部破损处,然后向材料纵深处迅速发展甚至贯穿材料,而夹杂物的存在则是诱发点蚀的主要原因之一[5-6]。

迄今为止,硫化锰被公认为是不锈钢点蚀的主要诱发源[7-10]。随着硫含量控制的日趋严格,不锈钢所含夹杂物中硫化锰占比日益降低,大量存在的氧化物夹杂则逐渐成为诱发点蚀的重大隐患[11-12]。不锈钢中氧化物夹杂主要以复合氧化物夹杂的形式存在,但当前有关复合氧化物夹杂诱发点蚀的研究较少。覃怀鹏等[13]研究发现点蚀开始于复合氧化物夹杂与基体界面处,夹杂中含Ca部分可被优先溶解。Ha等[14]研究发现Ca会降低基体的耐蚀性。Zheng等[15]研究表明,在含氯和硫环境下,316L不锈钢中(Mg、Al、Ca)氧化物夹杂表面的电位低于基体,因此易于诱发点蚀。

不锈钢中夹杂物的种类与所用脱氧剂密切相关,如在316L不锈钢中通常采用硅铁脱氧剂,会形成含Si、Mn、Cr的复合夹杂[16]。为此,本文以316L不锈钢中典型铬硅锰氧化物为研究对象,采用原位分析法及化学浸泡法,并结合扫描电镜及能谱分析,研究316L不锈钢中典型铬硅锰氧化物夹杂诱发不锈钢点蚀的行为,并探究其腐蚀机理,以期为不锈钢防腐技术的应用提供参考。

1 试验

1.1 材料及试样制备

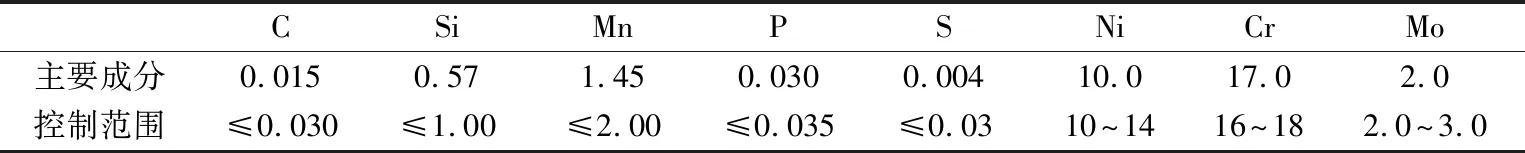

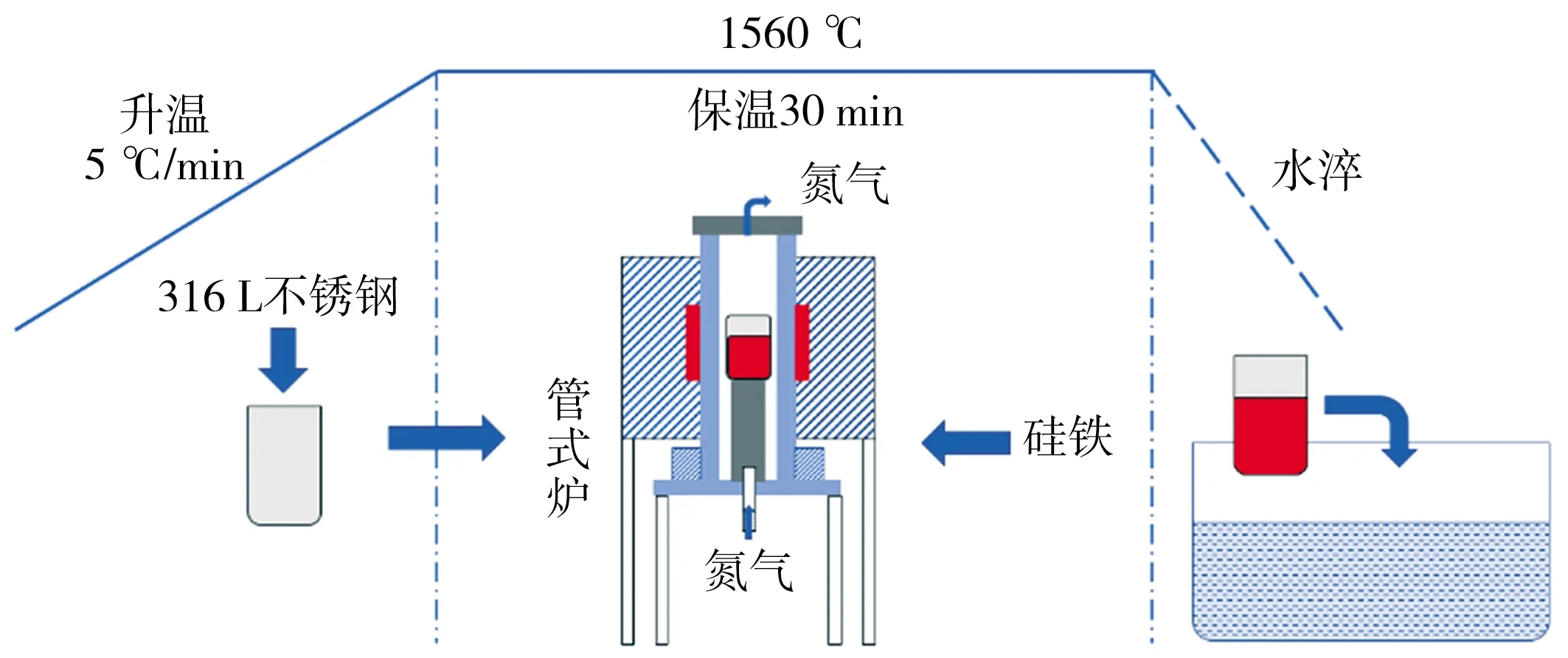

所用材料为316 L不锈钢片, 其化学成分及各成分对应控制范围[17]如表1所示,试样制备流程图如图1所示。将质量为400 g的316 L不锈钢片置于氧化铝坩埚中,并放入管式电阻炉,以3 L/min的流量通入高纯氮气作保护气体;以5 ℃/min的升温速率由室温升高至1560 ℃使样品完全熔化后,加入适量硅铁,保温30 min并用石英棒搅拌;保温结束后水淬得到小钢锭,再用线切割取钢锭中心尺寸为7 mm × 7 mm × 7 mm的样品若干,采用环氧树脂封装样品,然后用SiC砂纸逐级打磨工作面至2000目,机械抛光后,用无水乙醇清洗、吹干备用。

表1 316L不锈钢片主要化学成分及对应成分控制范围(wB/%)

图1 试样制备流程示意图

1.2 浸泡腐蚀试验

依据GB/T 17897—2016,使用质量分数为6%的FeCl3溶液对试样进行浸泡腐蚀试验,同一试样依次浸泡4、8、12d,环境温度保持在25±3 ℃,浸蚀后的试样使用超声清洗器清除腐蚀产物,清洗时保持试样表面与液面垂直,然后用无水乙醇冲洗和冷风吹干。

1.3 表征与检测

采用Nova 400 Nano SEM场发射扫描电子显微镜对试样表面进行形貌观察,采用X射线能谱分析仪对试样中夹杂物成分进行分析,采用原位分析法,在相同条件下对浸泡腐蚀后的试样形貌进行微观表征,并检测其成分。

2 结果与分析

2.1 不锈钢中典型铬硅锰氧化物夹杂的形貌及能谱分析

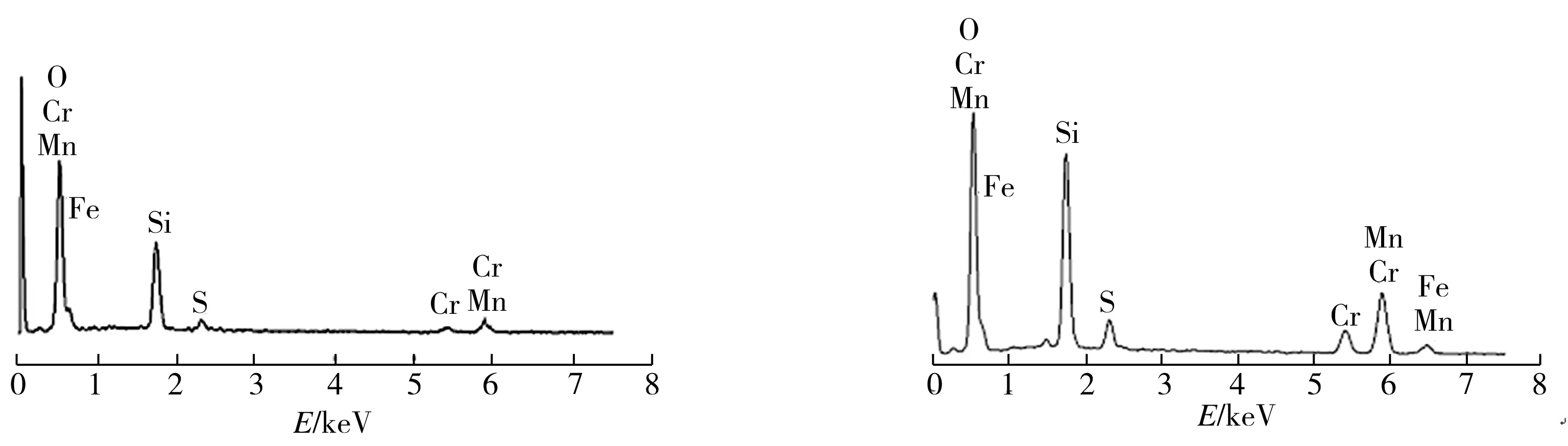

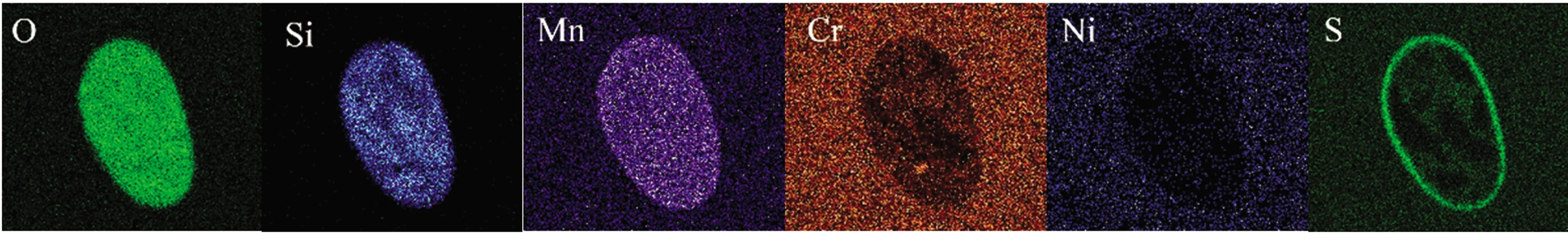

316L不锈钢中典型的铬硅锰氧化物夹杂形貌及能谱分析如图2所示。从图2中可以看出,316L不锈钢中典型的铬硅锰氧化物夹杂主要有三种类型,分别为:单一富铬相(w(Cr)>15%)铬硅锰氧化物夹杂(以下简称单一富铬相夹杂)、单一贫铬相(w(Cr)<15%)铬硅锰氧化物夹杂(以下简称单一贫铬相夹杂)、MnS与铬硅锰氧化物的复合夹杂(以下简称复合相夹杂),其中复合相夹杂内部由富铬相夹杂与贫铬相夹杂组成,外层由MnS包裹。

(a)单一富铬相夹杂 (b)单一贫铬相夹杂 c)复合相夹杂

(d)点1处EDS (e)点2处EDS

(f)复合相夹杂元素分布

2.2 夹杂组成对诱发点蚀行为的影响

2.2.1 单一富铬相夹杂

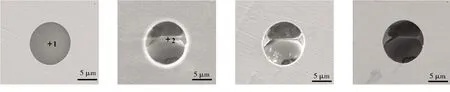

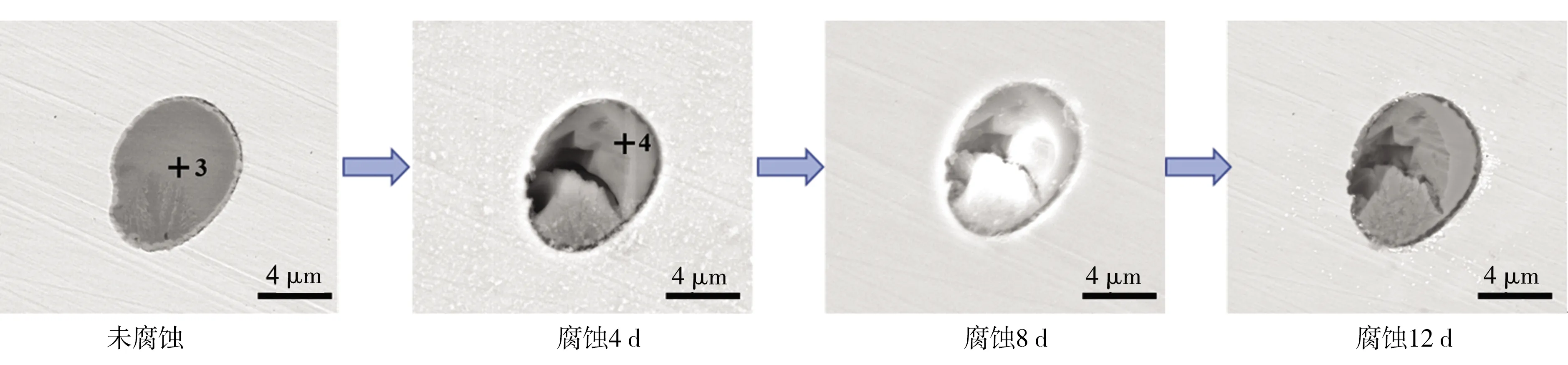

316L不锈钢中单一富铬相夹杂腐蚀过程的SEM照片如图3所示,表2为夹杂物在图3点区域的化学成分。从图3中可以看出,316L不锈钢中单一富铬相夹杂在浸蚀4 d后,原始夹杂物的表面均一相(点1)发生明显溶解,暴露出夹杂物的内部(点2)。从表2中可以看出,相对于点1处,点2处铬含量明显降低,铁、锰的含量明显升高,而硅、氧含量急剧减少,由此表明,富铬相夹杂在腐蚀液中发生了明显溶解,且随着含硅部分夹杂的溶解,导致不锈钢基体表面的腐蚀坑变深。从图3(b)~图3(d)中可以看出,单一富铬相夹杂被腐蚀至12 d的形貌与腐蚀至4 d时的形貌变化不明显,这可能是由于试验过程中对腐蚀产物进行了及时清除,对点蚀由亚稳态向稳态的转变过程造成了影响[18]。从图3中还可以看出,单一富铬相夹杂诱发点蚀是以小孔腐蚀的形式产生于夹杂物内部,起始点蚀部位靠近夹杂与基体界面处。由此可见,316L不锈钢中单一富铬相夹杂在氯离子侵蚀下易发生溶解,夹杂诱发点蚀是以小孔腐蚀的形式产生于夹杂物内部,而非夹杂物的均匀腐蚀。

(a) 未腐蚀 (b)腐蚀4 d (c)腐蚀8 d (d)腐蚀12 d图3 316 L不锈钢中单一富铬相夹杂腐蚀过程的SEM照片Fig.3 SEM images of corrosion process of single-phase inclusion of Cr-rich

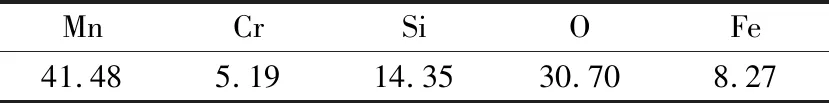

表2 图3中夹杂点区域的化学成分(wB/%)

2.2.2 单一贫铬相夹杂

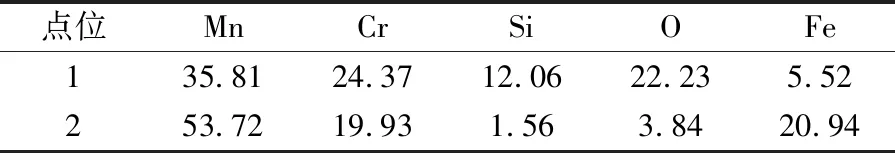

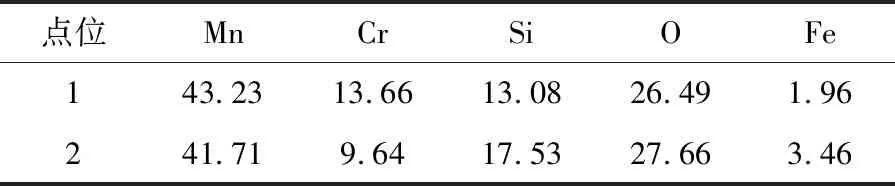

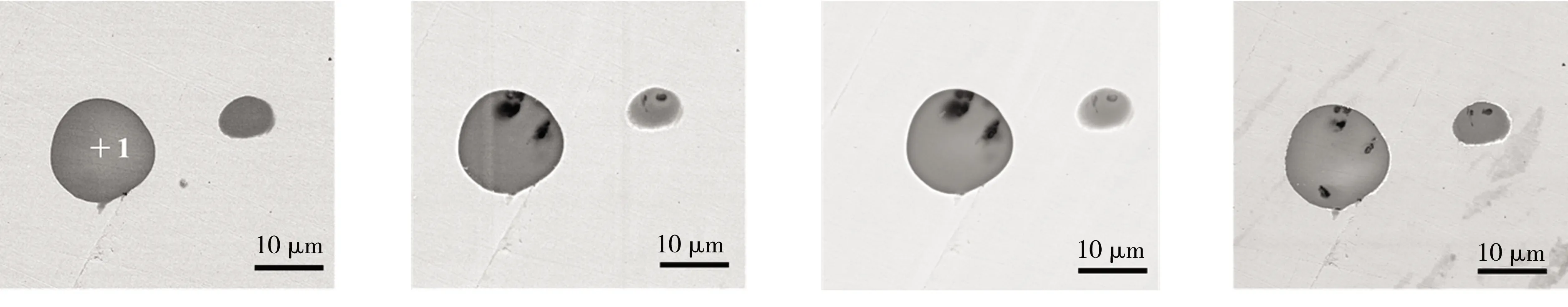

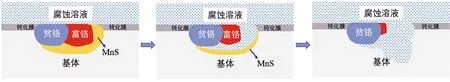

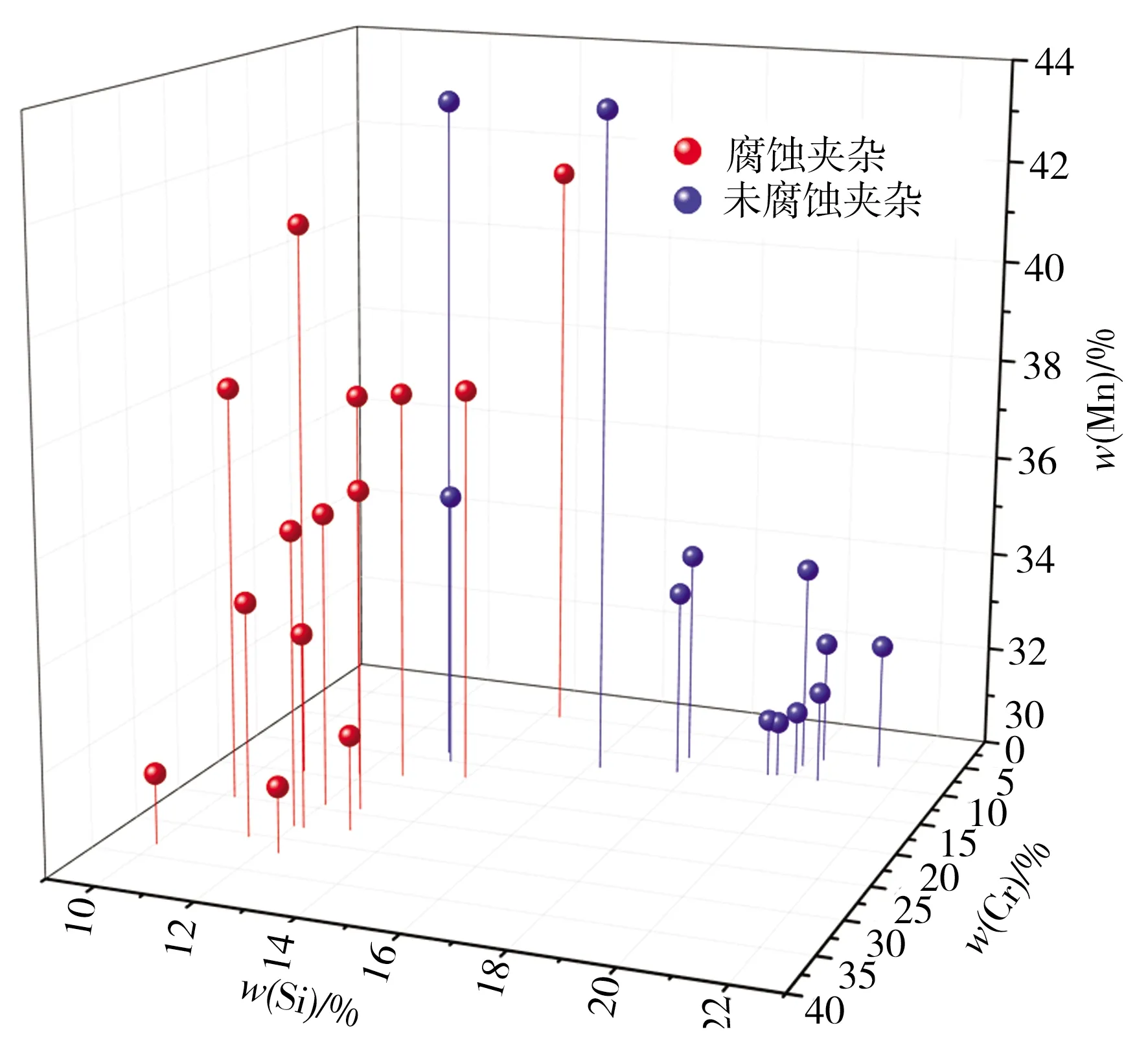

单一贫铬相夹杂A、B腐蚀过程的SEM照片如图4所示,表3为夹杂A、B在图4点区域的化学成分。从表3中可以看出,夹杂A、B中Cr的含量在6% (a)单一贫铬相夹杂A (b)单一贫铬相夹杂B 表3 图4中夹杂点区域的化学成分(wB/%) 单一贫铬相夹杂C腐蚀过程的SEM照片如图5所示,表4为夹杂物C在图5点区域的化学成分。从表4中可以看出,夹杂物C中w(Cr)<6%。从图5中可以看出,单一贫铬相夹杂C在腐蚀至第4 d时,夹杂物表面开始出现腐蚀小孔,腐蚀至第12 d时夹杂表面腐蚀点进一步增多,由此表明,单一贫铬相夹杂的铬含量过低(w(Cr)<6%)时,会导致夹杂耐蚀性降低。 (a) 未腐蚀 (b)腐蚀4 d (c)腐蚀8 d (d) 腐蚀12 d图5 单一贫铬相夹杂C腐蚀过程的SEM照片Fig.5 SEM images of corrosion process of single-phase inclusion of Cr-depleted C 表4 图5中夹杂点区域的化学成分(wB/%) 2.2.3 复合相夹杂 MnS和铬硅锰氧化物复合相夹杂D、E腐蚀过程的SEM照片如图6所示,表5为图6中复合相夹杂点区域的化学成分。从图6中可以看出,复合相夹杂被浸蚀4 d时,外层硫化物均完全被溶解,同时点1与点3处也发生明显腐蚀,腐蚀后使点2与点4暴露于外,腐蚀至第8 d时,暴露于氯离子中的基体逐渐发生腐蚀,腐蚀至第12 d时,基体基本被腐蚀。这是因为,夹杂物外层有硫化物包裹,硫化物在氯离子中极为敏感,易被溶解,硫化物的溶解导致夹杂与基体交界处产生微缝隙,随着腐蚀液在微缝隙中的渗入,点蚀在夹杂物与基体间扩散[19],随着浸蚀时间的延长,复合相夹杂中的富铬相进一步溶解,基体基本被腐蚀。从表5中可以看出,点1与点3处的铬含量均大于15%,因此其表面容易被腐蚀,而点2与点4处铬含量在6% (a)复合相夹杂D (b)复合相夹杂E 表5 图6中复合相夹杂点区域的化学成分(wB/%) 依据以上分析,建立在氯离子环境下铬硅锰氧化物夹杂诱发不锈钢点蚀的模型如图7所示,模型为不锈钢基体横截面,腐蚀液为含有氯离子的溶液。从图7(a)中可以看出,w(Cr)>15%或w(Cr)<6%的单一相夹杂均发生腐蚀,且腐蚀以小孔形式始发于夹杂物内部。从图7(b)中可以看出,当复合相夹杂表面接触氯离子时,首先硫化物在较短时间内发生溶解,然后富铬相夹杂开始溶解,而贫铬相夹杂几乎不溶解;当富铬相夹杂溶解后,使钢基体暴露于腐蚀介质中,暴露的基体无法形成连续钝化膜而被氯离子继续侵蚀,形成微小蚀坑。 (a)单一相夹杂 (b)复合相夹杂 铬在含有氢离子与氯离子的水溶液中的反应方程式[20]可表示为: (1) 铬在腐蚀液中通常以铬的氧化物或铬与水的络合物存在[21],基体中的铬迁移到溶液中,基元反应表示为[20]: (2) (3) (4) (5) (6) 在存在氢离子的溶液中,铬与氢离子的电动势差形成电压,铬金属中的自由电子在电压作用下朝一个方向运动形成原电池,而溶液中存在的氯离子作为导电介质加快了反应速率,导致点蚀的进一步产生[20]。 为了分析夹杂物中铬含量对不锈钢点蚀行为的影响,以12 d是否发生腐蚀将铬硅锰氧化物夹杂分为腐蚀夹杂和未腐蚀夹杂两类,铬硅锰氧化物夹杂物中的Cr、Si和Mn含量与夹杂耐蚀性的关系如图8所示。从图8中可以看出,铬硅锰氧化物夹杂物中的Cr、Si和Mn含量均对夹杂的耐蚀性存在明显影响,其中按Cr含量进行划分,被腐蚀夹杂物中w(Cr)>15 %,未腐蚀夹杂物中w(Cr)<15 %,但w(Cr)<6%的夹杂物也发生了腐蚀,这是因为,过高或过低的铬含量均不能有效形成物理钝化膜[22],而且当Cr含量过低时,基体中大量存在的Si可能导致Cr的重新分配,形成铬耗尽区从而导致点蚀的形成[23-24]。 图8 铬硅锰氧化物夹杂中Cr、Si和Mn含量与夹杂耐蚀性的关系Fig.8 Relationship between the contents of Cr, Si and Mn of (Cr, Si, Mn)-O inclusions and corrosion potential (1)铬硅锰氧化物夹杂是诱发不锈钢点蚀行为的重要因素之一,在氯离子环境下,316L不锈钢中三种典型铬硅锰夹杂耐蚀性从大到小的顺序依次为:单一贫铬相(w(Cr)<15%)铬硅锰氧化物夹杂>单一富铬相(w(Cr)>15%)铬硅锰氧化物夹杂>MnS与铬硅锰氧化物的复合相夹杂。 (2) 在氯离子环境下,316L不锈钢中单一相铬硅锰氧化物夹杂的腐蚀是以小孔形式始发于夹杂内部,而非夹杂物的均匀腐蚀。而对于MnS与铬硅锰氧化物复合相夹杂诱发的点蚀,首先是夹杂外层包裹的硫化物在较短时间内发生溶解,使得夹杂与基体交界处产生微缝隙,腐蚀液进一步渗入微缝隙中,促进富铬相与基体的溶解,进而导致点蚀的产生。 (3) 316L不锈钢中铬硅锰氧化物夹杂中铬含量过高(w(Cr)>15%)或过低(w(Cr)<6%),均会降低不锈钢抗腐蚀的性能。

2.3 夹杂腐蚀机理分析

3 结论