支架注射模设计与制造

2020-08-03童永华李慕译

童永华,李慕译,梁 建

江苏联合职业技术学院无锡交通分院(江苏无锡 214046)

1 引言

该支架是无锡某精密塑料模具厂制造的产品,塑件形状不规则,精度要求较高,需要有较高的机械强度和良好的综合性能,中等批量生产。本文详细说明了支架注射模设计、模具优化分析、成型零件制造工艺,对类似制品注射模设计具有一定的借鉴作用。

2 模具设计

2.1 塑件结构分析

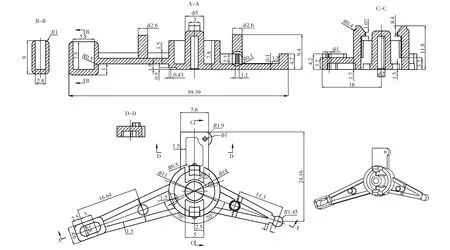

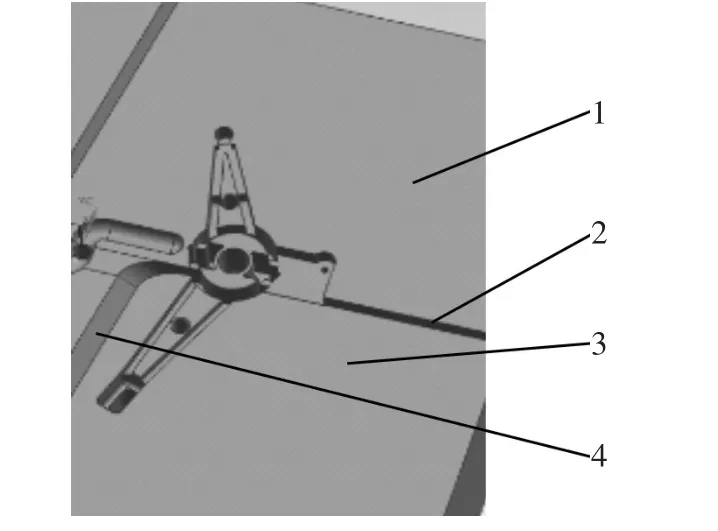

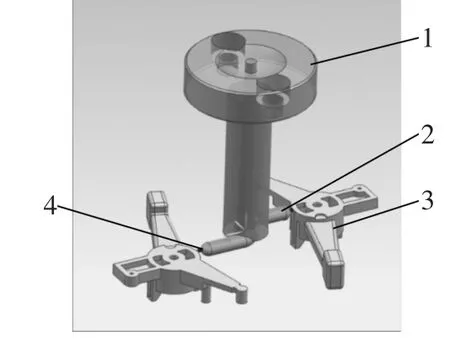

支架尺寸与结构如图1所示,塑件的大部分壁厚尺寸为1.5mm,外形尺寸为59.39×40×11.8mm,塑件为办公设备功能件,有腰形孔1个,插扣2个,安装孔2个,圆周与支撑脚上分布有加强筋,外形较复杂,尺寸精度和装配精度要求较高,表面粗糙度值小于等于Ra1.6μm,要求不得出现常见的塑件表面缺陷,生产批量达7万件,属于中等批量生产。

2.2 塑件材料分析与三维模型

选用聚丙烯(PP)作为制品的材料,它的屈服强度、抗拉、抗压强度和硬度及弹性比聚乙烯好,能达到制品的综合机械性要求。聚丙烯成型适宜模温为50℃~80℃,温度过低塑件表面光泽差或产生熔接痕等缺陷,温度过高会产生翘曲等现象。制品收缩率为1.5%。脱模斜度为1°,局部胶位高的地方1.5°,面与面之间圆角过渡R0.5mm。

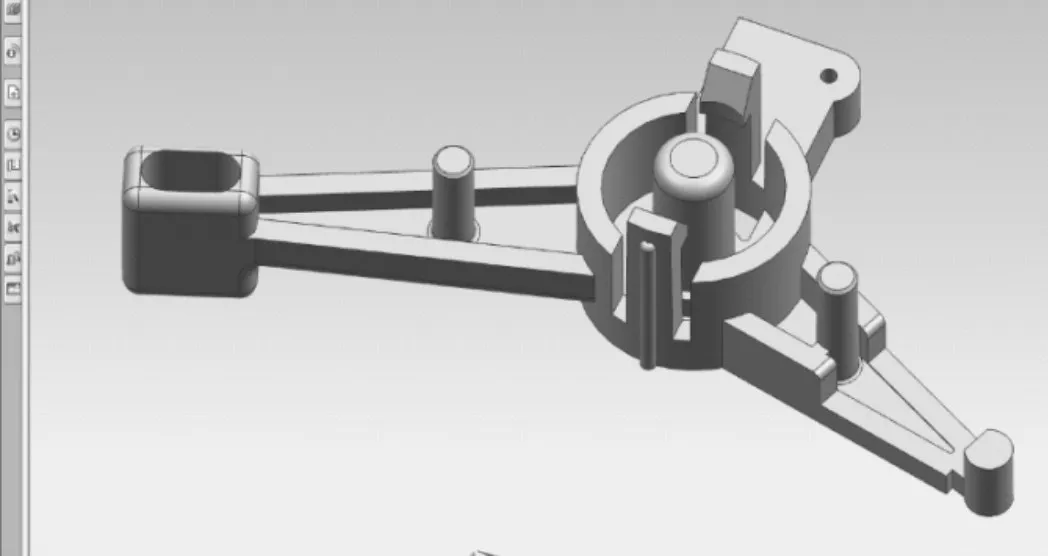

利用UG软件分析支架零件外形和尺寸,根据打印机支架的形状和和客户所给的资料以及使用特点进行建模,如图2所示。

2.3 基于MoldFlow的浇注系统分析

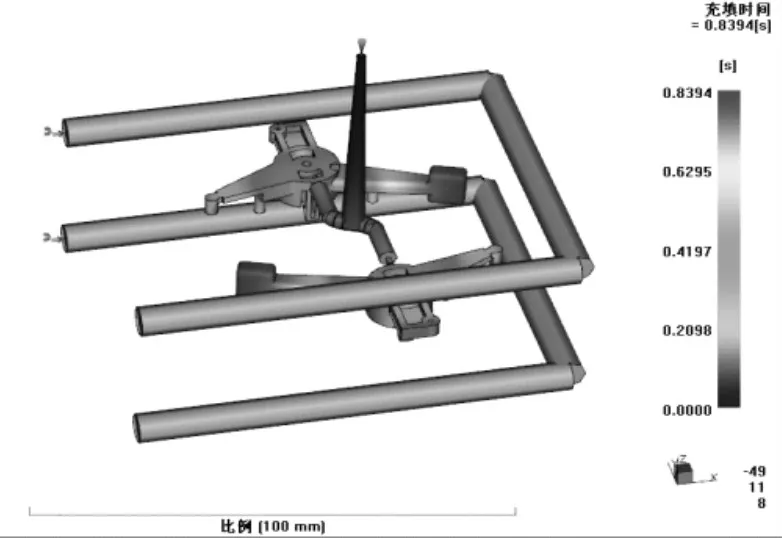

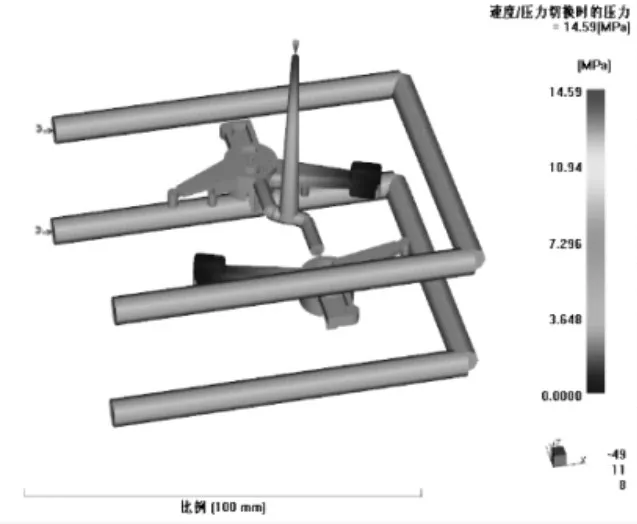

从图5可知,两腔在0.84s时胶料完全充型,热胶流到中心区域0.4s,流到最远端为0.84s。从图6可知两侧支撑填充末端压力差小,最大压力14.59MPa,压力分布均衡。

图1 支架零件图

图2 支架塑件建模

图3 最佳浇口位置分析结果

图4 最终浇口位置

图5 充填时间

图6 注塑压力

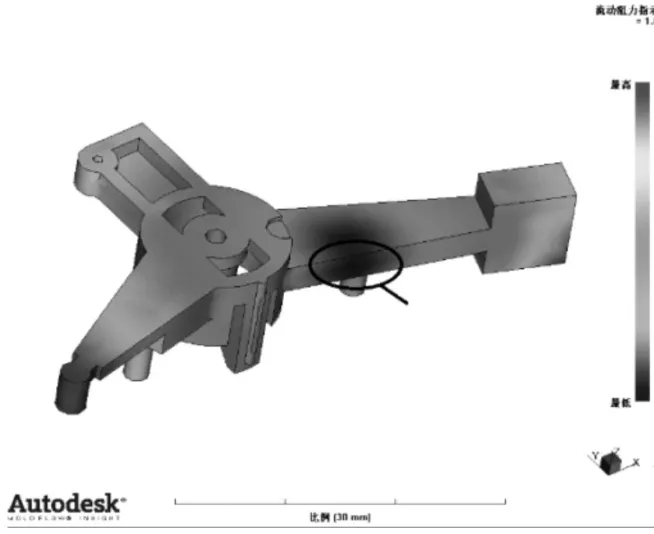

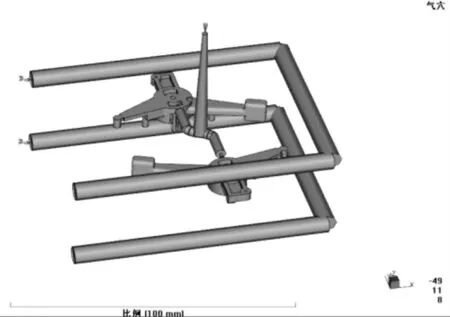

图7 气穴的位置

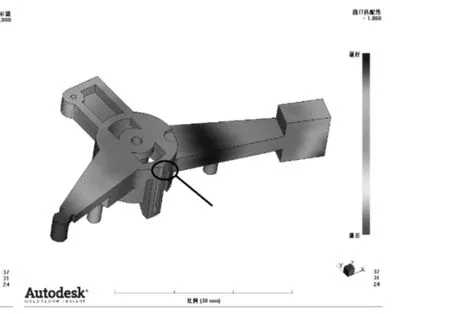

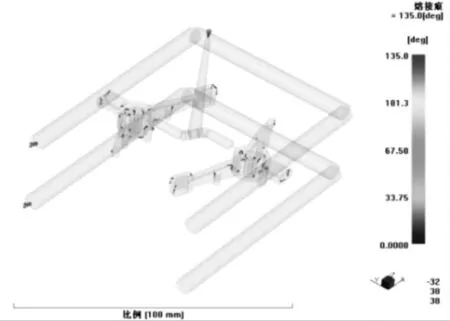

图8 熔接痕的位置

从图7、图8可知,气穴较少,熔接痕分布在塑件侧角落处且较短,对支架的表面外观与强度影响不大。

2.4 基于MoldFlow的冷却系统分析

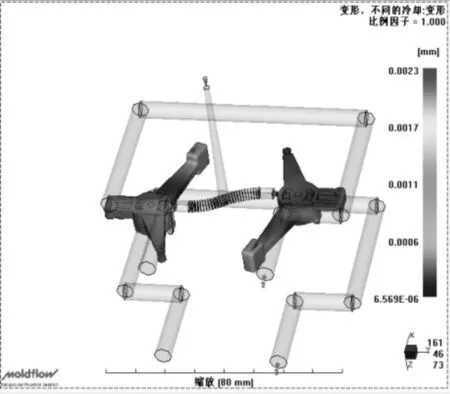

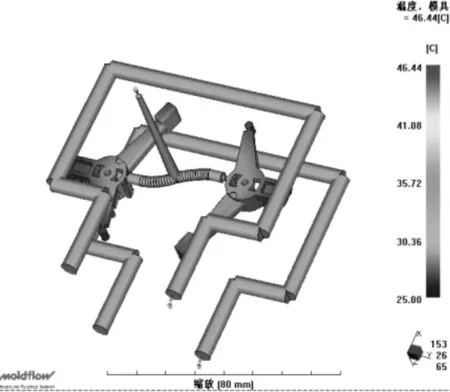

冷却分析可以用来判断冷却系统的冷却效果,根据模拟计算得到的冷却时间来确定成型周期,优化冷却管布局,缩短冷却时间,从而提高生产率。为实现快速均匀冷却,通过反复试验,最终确定把冷却水道设计为通过型腔和型芯,围绕在塑件的周围,水道直径为φ6mm,分析结果如图9、图10所示冷却引起的变形,模具温度分析结果,翘曲总变形量0.239mm,满足塑料外壳的使用要求。

图9 冷却引起的变形

图10 模具温度

2.5 模具结构设计

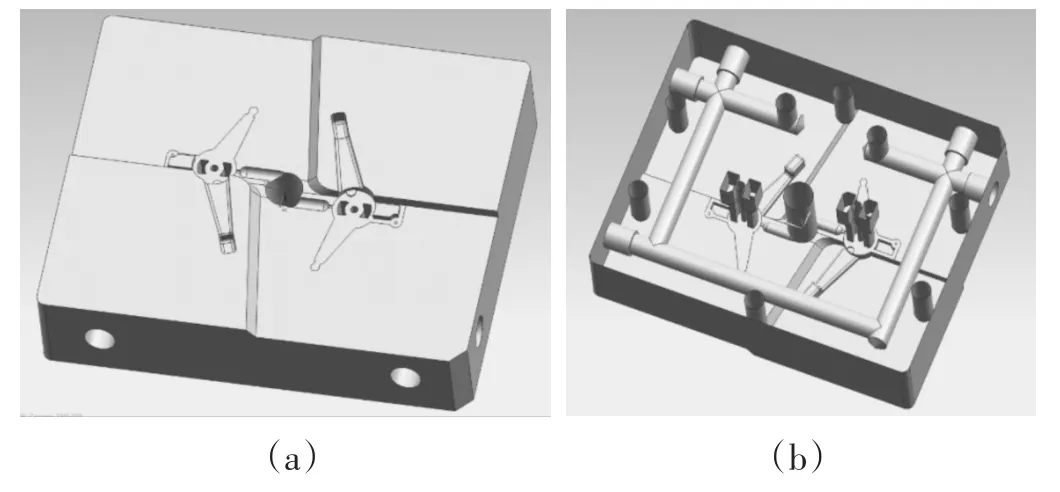

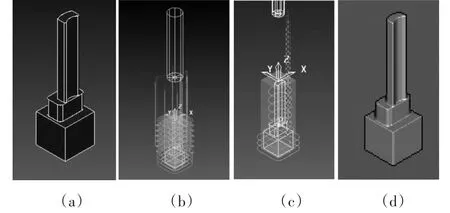

利用UG软件中的Moldwizard模块进行模具结构设计。为简化模具结构、缩小模具外形尺寸、便于模具零件加工,降低具制造成本,采用带有活动镶件的1模2腔的注射模[2]。

2.5.1 分型面设计

综合考虑型芯、型腔镶件的安装以及排气需要,分型面选在支架的最大外形尺寸处,如图11所示,采用阶梯分型面,以前支撑上表面、后支撑内凹槽面和支承平面侧面组成阶梯分型面。利用另一个斜面起辅助定位的作用。

图11 分型面

2.5.2 型腔与型芯设计

2.通过不断摸索和创新,形成了独特的教、康、保整合服务模式及服务流程,积累了专业整合的服务经验,为其他同类福利机构提供了教、康、保专业整合的理论依据与实践经验。

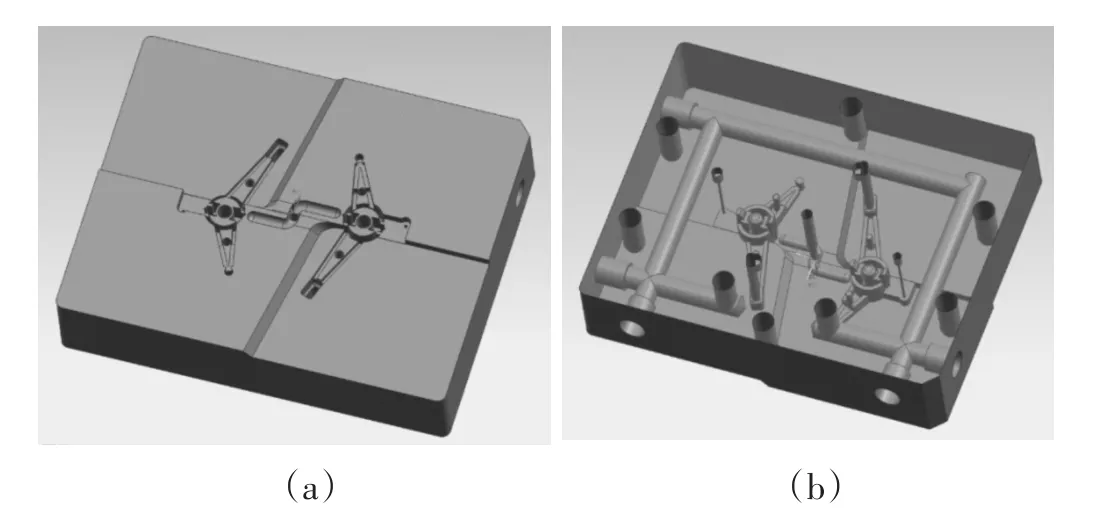

由于塑件表面有通孔形状,型腔与型芯设计采用局部镶嵌式,型腔与型芯如图12、图13所示。

图12 型腔设计示意图

图13 型芯设计示意图

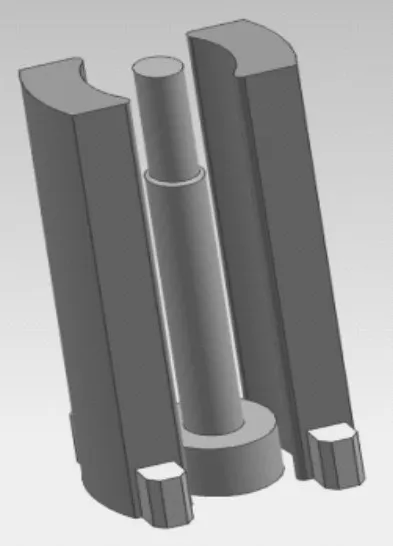

2.5.3 型腔与型芯镶件

图14、图15为分别为型腔与型芯活动镶件设计示意图。

图14 型腔镶件

图15 型芯镶件

2.5.4 浇注及冷却系统设计

根据MoldFlow软件分析结果,设计模具的浇注系统和冷却系统。浇口类型为矩形侧浇口(浇口宽B=2.5mm,高H=0.2mm,长L=0.5mm)浇注系统如图16所示。冷却装置冷却水孔的直径φ6mm,“O”形密封圈密封。管接头与管塞采用hasco公司的标准件,冷却水道的排布及装配形式设计装配如图17所示。本塑件材料为PP,壁厚为1.5mm,冷却时间为8s。

图16 浇注系统

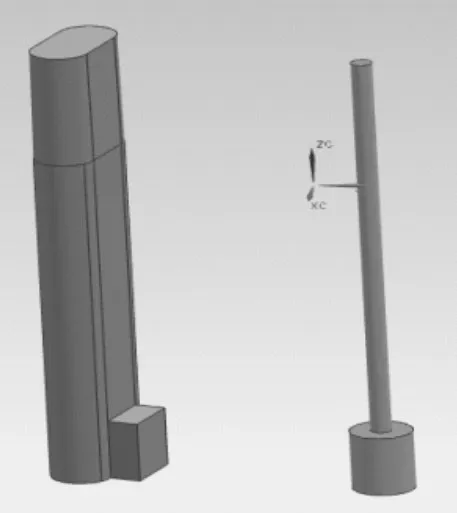

2.5.5 确定模架和模具标准件及模具结构设计

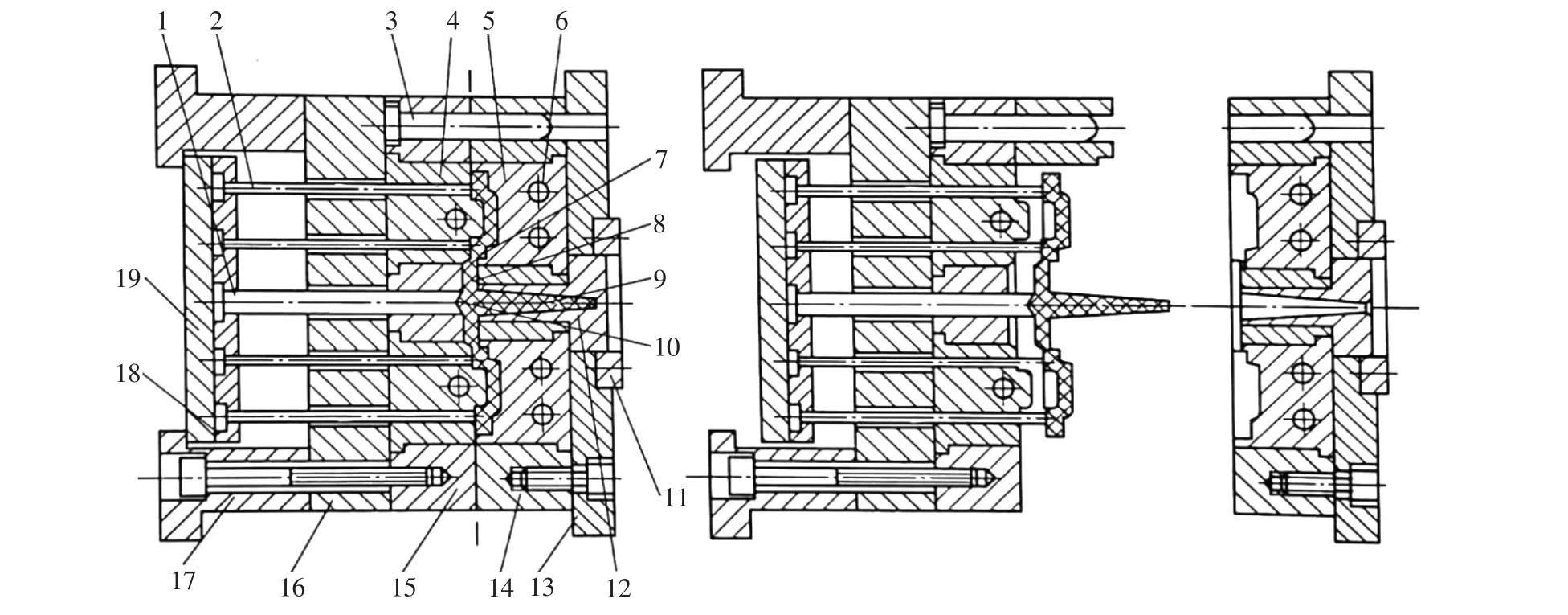

选择型号为1518的FUTABA_S模架。模架的型式采用TYPE SC,选择定模板为35mm,动模板为50mm,系统自动载入模架。选择标准件,包括定位圈、浇口套、顶杆、弹簧、垫圈等,设计型腔、型芯、镶块、流道、进浇口顶出与复位系统,完成模具设计,利用材料清单工具自动生成该套模具的材料清单,利用装配图样、组件图样工具可以创建模具的装配图和相关零件的工程图[3],模具结构如图18所示。

3 模具制造

由于模架已经标准化,模具零件的制造主要是加工型芯、型腔、镶件等;选用材料为P20,根据企业现有设备,对于成型零件的大多数特征,均可以采用数控铣或加工中心进行粗加工、半精加工、精加工,对型腔,型芯的镶件部分的盲孔以及深槽、窄缝、肋的特征结构需制作电极后采用电火花加工。对于水道等较深的圆形孔,采用深孔钻钻削加工。

图18 支架模具结构图

3.1 模具型腔及型芯的数控加工

(1)型腔加工工艺选择与加工参数设置。

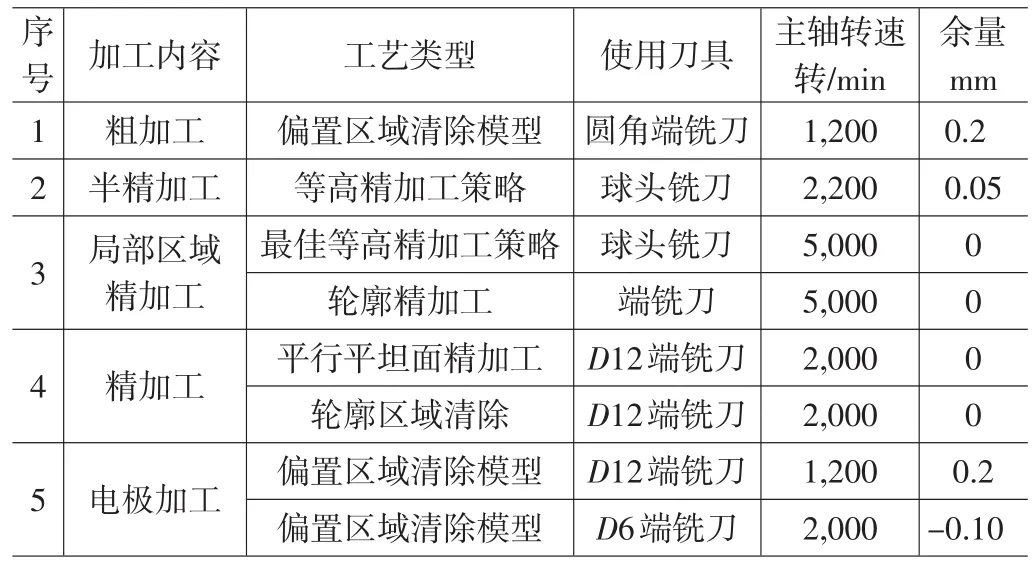

支架模具型腔模坯材料P20,尺寸100×80×25mm,型腔加工工序为:粗加工→半精加工→局部区域精加工→精加工→ 拆分电极对电极加工。型腔数控加工工艺选择及加工参数设置如表1所示。

(2)型芯加工工艺选择与加工参数设置。

支架模具型芯模坯材料P20,尺寸100×80×35mm,型芯加工工序可分为:粗加工→半精加工→局部精加工→精加工→拆分电极对电极加工。型芯数控加工工艺选择及加工参数设置如表2所示。

表1 型腔数控加工工艺选择及加工参数设置

表2 型芯数控加工工艺及加工参数设置

(3)生成和验校刀轨路径。

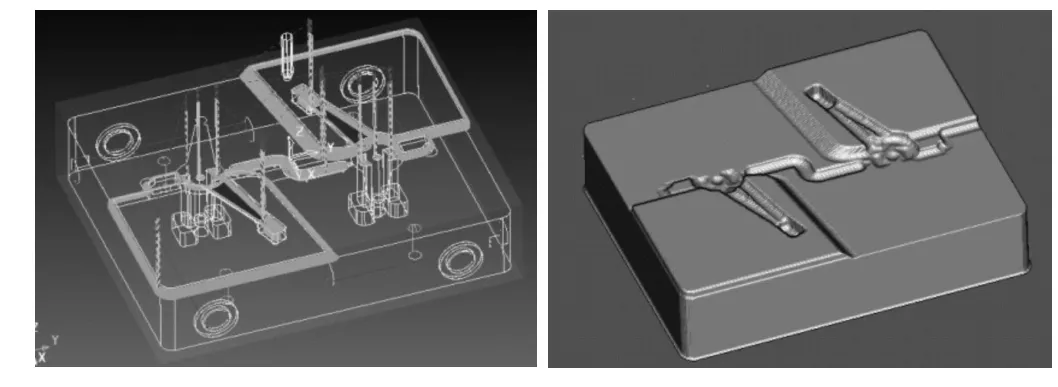

在UGNX10.0加工模块中生成刀轨路径,并进行刀轨路径的验校、模拟。可以在图形区进行旋转、平移、放大视图并进行刀轨动态仿真,检查生成的刀轨路径是否合理,合理后确认,按表1的加工工艺完成型腔、型芯的各工序的粗加工、半精加工、精加工,生成各工序的刀路轨迹。以型腔半精加工内容等高精加工策略工艺类型为例,使用R1.5mm的硬质合金球头铣刀所示刀具路径及仿真如图19所示。

图19 型腔等高精加工策略刀具路径及仿真

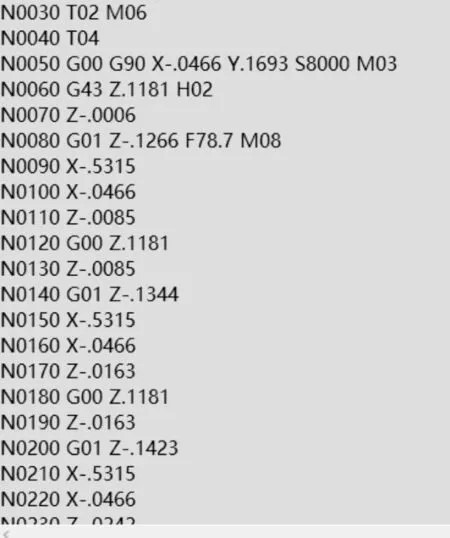

(4)产生NC程序。

刀具轨迹路径经过模拟仿真和检查确定无误之后,将这些刀具路径按其在加工中心机床中的加工顺序排列,然后通过UG加工模块经自动处理后即可产生机床代码文件cavity.TAP,即可导入机床对零件进行加工。如图20所示是型腔等高精加工经后置处理产生的数控加工NC程序片段。

3.2 电极的数控加工

根据工艺规划,型腔数控加工部分已经完成,由于在型腔、型芯的镶件部分的盲孔、直角需要电火花加工,需要加工所需紫铜电极。以型腔镶件电极加工为例,刀具路径及仿真如图21所示。

图20 数控加工NC程序

图21 型腔镶件电极加工刀具路径及仿真

4 结论

本文以支架产品为例,利用CAD/CAM/CAE技术,对制品设计进行验证,用MoldFlow进行分析,在模具浇注系统及冷却系统进行指导性设计,根据分析结果优化了制品及结构设计方案,UG加工模块编程生成程序进行加工,三者集成形成一体化技术,顺利完成了模具的开发和制造,且质量可靠,圆满完成企业所交付的任务。