拉伸件制造工艺及复合模设计

2020-08-03虞婕华

虞婕华,黄 幸

杭州东华链条集团有限公司(浙江杭州 311100)

1 引言

图1所示端盖制件,属于带有凸缘的拉伸件。材料为Q235钢,料厚1mm,制件的生产批量很大,采用板料落料拉伸成形。

图1 端盖

2 工艺分析

精度要求:制件各处的圆角均为r=1mm,尺寸公差均为自由公差,满足拉伸工艺对精度的要求(拉伸件的工艺要求应在IT13级以下,不宜高于IT11级)。

塑性要求:本制件选用Q235钢,此材料具有良好的结构强度和塑性,其冲裁加工性较好,可以大批量冲制加工。

该制件原定的工艺是:落圆片→定位拉伸→冲孔。考虑到成本与生产效率问题,最后决定落料、拉伸、冲孔几道工序合并在一副模具上加工成形。这样具有良好的经济效益。

2.1 压边力的计算

在拉伸过程中,压料主要是为了防止起皱。该制件的凸缘要求平整,在模具拉伸时,需要合适的压边力,才能保证制件的加工质量。压边力过大会增加拉伸力,过大的拉伸力容易使制件拉裂。要是压边力不够的话,又会使制件凸缘起皱。选择合适的压边力,对制件的质量起着非常重要的作用。压边力的大小跟很多因素有关,一般按以下的经验公式进行计算:

式中 PY——压料力,N

F——压料面积,mm2

P——单位面积压料力,N/cm2

抗拉强度σb=400N/mm2。

制件压料面积F=πr2=3.14×622-3.14×452=5,711mm2。

由资料查出单位面积压料力P=250N/cm2。

2.2 设计中的注意事项

凸、凹模尺寸的确定:凸、凹模落料刃口尺寸,与制件外形尺寸基本稳合,因为落料是在拉伸成形后进行的。但是当模具把拉伸成形后的片子从板料上切割下来后,上模还会进一步的往下行走合适的距离,进行整形,在整个的拉伸过程中,材料会有一定量的延展性,在确定凸、凹模落料刃口尺寸时,需要减掉这个材料的延伸量,但是这个延伸量没有准确的固定公式套用,需要用经验数据来定。通过现场实物试验的形式,来确定凸、凹模的刃口尺寸。经试验得出凸、凹模刃口尺寸如图2所示。

图2 凸模与凹模的工作尺寸图

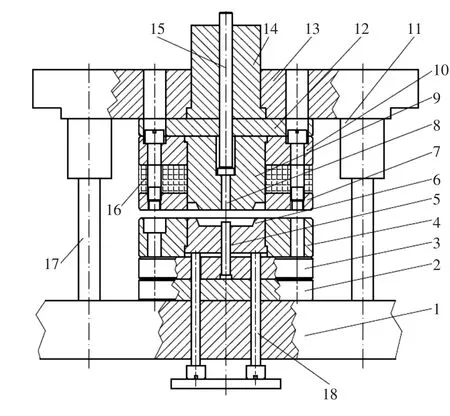

3 模具结构及工作过程

该模具的结构如图3所示,上模主要由模柄、导套、上模座、凸模压料板等组成;下模主要由凹模、冲钉、导柱、下模板、顶件销等组成。

模具工作过程:拉伸下料时,把板料放在定位架上,用定位钉固定好位置。上模下行时,凸模先接触板料,在凹模的作用下,带动板料变形,在这个时候,脱料、压料板同时压住板料(这时的压料力较小),随着上模的不断下行,下模凸模接触到板料,在制件变形的过程中,冲孔工序也在进行着,压料力随着上模的不断下行而越来越大,以保证制件凸缘随着变形的加深,边缘不起皱。上模到达下止点,制件成形,凸模与凹模外圈也接触到,切割下整个制件,压料板压紧制件凸缘,起到整形作用。上模回升,废料顶件销打出冲孔废料,同时顶件杆18顶起凹模,取出制件,落圆片→定位拉伸→冲孔等工序完成。

在制件进行变形的过程中,中间的拉伸力会使周围的材料向中间聚拢变形,摩擦力会陡然上升,制件容易起皱、破损,在加工时,需在板料或是模具上涂润滑油,以减小摩擦力,同时必须有压板压着以减小变形。

图3 模具结构图

4 结束语

通过对端盖制件的工艺分析,运用模具设计原理,把几道工序合并在一付模具中,降低了生产成本,提高了生产效率。经过生产实践证明,该模具的设计思路与模具结构是可行的、实用的。车间里已运用本模具进行大批量的生产,质量稳定。模具使用方便、安全,为类似制件的大批量生产提供可行性的借鉴。