铁素体/珠光体界面对耐酸管线钢氢致开裂敏感性的影响

2020-08-01曹成思彭志贤

曹成思,刘 静,黄 峰,胡 骞,王 贞,彭志贤

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学湖北省海洋工程材料及服役安全工程技术研究中心,湖北 武汉,430081)

管线钢作为石油、天然气运输的油气管道用钢,服役过程中面临的最主要问题是氢致开裂(HIC),一旦材料结构失效,将会带来严重的灾难和巨大的经济损失。影响管线钢氢致开裂敏感性的因素有很多,如材料强度、化学成分、显微组织、织构、夹杂物及析出相等[1-4]。

有关显微组织对管线钢HIC敏感性的影响已经有大量研究,不同组织抗HIC敏感性大小依次为:铁素体>珠光体>贝氏体>低碳马氏体>孪晶马氏体。张雁等[5]对不同组织的管线钢进行HIC敏感性测试后发现,相比于带状珠光体组织和贝氏体组织,均匀分布的珠光体有更好的抗HIC敏感性。Chan等[6]研究发现,随着珠光体含量的增加,铁素体/珠光体界面增多,其作为氢的强捕获位点会降低氢在材料中的扩散系数,而珠光体为铁素体+渗碳体复合组织,其内部铁素体/渗碳体片层对氢在材料中的扩散也有一定影响。Kim等[7]通过实验得到珠光体中铁素体/渗碳体界面与氢的结合能为66.3 kJ/mol,该界面是一种氢的强捕获位点,对氢的捕获作用大,可阻碍氢在材料中的扩散。Wang等[8]研究表明,高强钢AISI 4135的断裂过程与局部扩散氢浓度密切相关。Moro等[9]在对X80管线钢进行H2氛围拉伸时发现,裂纹扩展与珠光体有关,慢应变作用下,氢通过位错运输易在铁素体/珠光体界面处富集,导致该界面处容易开裂,但在较快应变速率下拉伸时,裂纹会穿过珠光体。

珠光体含量增加会降低氢在管线钢中的扩散系数,造成材料HIC敏感性增大,这与铁素体/珠光体界面及铁素体/渗碳体界面的增多有关,二者均可作为氢的强捕获位点,导致氢原子在此处聚集,诱发氢致裂纹,而氢致裂纹优先萌生位点及扩展方式有待进一步研究。为此,本研究通过热处理得到不同组织结构的耐酸管线钢试样,结合HIC敏感性测试及电化学渗氢实验,研究了氢在不同组织及界面处的扩散行为,并利用OM、SEM、TEM、EBSD等手段,对钢样中裂纹的萌生及扩展进行观察分析,重点研究了铁素体/珠光体界面对耐酸管线钢HIC敏感性的影响,探讨了其对氢致裂纹萌生与扩展的作用机理。

1 实验材料及方法

1.1 材料

本研究用钢为实验室自制耐酸管线钢热轧板,厚度为20 mm,主要化学成分见表1。在SXK2-5-10型真空管式炉中对热轧态钢进行退火处理,条件为:800 ℃×20 min,空冷。

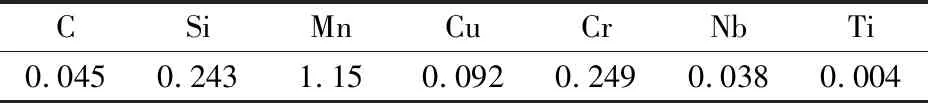

表1 耐酸管线钢的化学成分(wB/%)

1.2 实验方法

1.2.1 微观组织表征

1.2.2 HIC敏感性测试

依据NACE TM 0284—2011标准中的浸泡实验和电化学充氢实验对试样的HIC敏感性进行测试,试样尺寸为100 mm×20 mm×10 mm。浸泡实验在NACE A溶液(5%NaCl+0.5%CH3COOH+94.5%H2O+饱和H2S气体)中进行,浸泡时长为96 h,实验结束后,利用SEM对浸泡试样中裂纹形貌及分布进行分析。电化学充氢实验采用电流密度为50 mA/cm2的直流电源进行充氢,充氢时间为13 h,溶液为0.5 mol/L的H2SO4与0.56 g/L焦磷酸钠(Na4P2O7·10H2O)混合溶液;实验结束后,用OM观察试样表面产生的氢鼓泡,借助Image-Pro Plus 6.0软件统计氢鼓泡数量、面密度及最大直径,并在SEM下观察试样中的裂纹。

1.2.3 电化学氢渗透实验

利用改进Devanathan-Stachursky双电解池装置测试钢样的氢渗透曲线。试样尺寸为30 mm×20 mm×2 mm(TD×ND×RD),将其两面打磨、抛光至光滑镜面,用丙酮和无水乙醇依次清洗,吹干后备用。双电解池右侧为充氢室,溶液为0.5 mol/L H2SO4溶液;左侧为氢测量室,溶液为0.1 mol/L NaOH溶液。测试前,通入N2对两溶液除氧2 h,在H2SO4溶液中加入0.56 g/L的Na4P2O7·10H2O作为毒化剂,以促进氢原子进入试样内部。实验开始时,将NaOH溶液加入双电解池测量室,持续通入N2除氧,利用CHI660a电化学工作站控制试样表面电位为250 mV(相对于饱和甘汞电极)。持续监测氢测量室电流,待背底电流降至1.0×10-7A,表明材料中原本存在的氢已完全排空,此时,向充氢室中加入已经除氧的H2SO4和Na4P2O7·10H2O混合溶液,用外接直流电源提供10 mA/cm2的恒定电流,直至电流达到饱和(曲线出现平台)时关闭电源,将充氢室内H2SO4溶液排出,氢测量室继续监测电流,直至电流衰减至某一定值后,停止记录数据,获得I-t渗氢曲线。为降低实验误差,每组试样重复3次实验。

根据式(1)~式(3)计算试样的氢渗透通量J∞、氢有效扩散系数Deff及阴极侧的氢浓度C0:

(1)

(2)

(3)

式中:I∞为稳态渗氢电流,A;F为Faraday常数,96 500 C·mol-1;A为试样工作面积,mm2;d为试样厚度,cm;tL为滞后时间,即电流为It(It=0.63I∞)时渗氢曲线上对应的时间,s。

钢中总氢含量包括晶格氢和捕获氢两种,根据氢捕获能力大小,捕获氢分为不可逆氢和可逆氢,其中晶格氢和可逆氢均可以在试样中自由扩散,又被称作扩散氢。根据氢渗透实验中衰减段的数据,理论计算可以得到不同类型的氢浓度。首先,利用式(4)对衰减段的数据进行归一化处理[10]:

(4)

氢渗透曲线中衰减段开始快速下降,这是晶格氢原子快速释放造成的,而可逆氢和不可逆氢仍处于饱和状态,故对这一部分拟合可得到晶格氢扩散系数DL,利用DL可计算得到晶格氢浓度CL。而衰减段电流变化主要是由晶格氢和可逆氢的释放造成的,对衰减段曲线积分即可得到晶格氢浓度CL与可逆氢浓度Cr的总和。总氢浓度CH(氢陷阱密度NT)可用式(5)计算得出,再根据式(6)计算得到不可逆氢浓度Cir[11]:

(5)

Cir=CH-CL-Cr

(6)

2 实验结果

2.1 试验钢的性能表征

2.1.1 微观组织与显微硬度

热轧态和退火态管线钢试样的显微组织如图1所示。由图1可见,热轧态试样由白色块状铁素体(F)和黑色珠光体(P)构成,在扫描电镜下可以清楚地观察到珠光体片层结构(见图1(c)),其中珠光体含量约为6.9%;退火态试样主要由铁素体组织构成,只有极少量的细小珠光体,其含量低于1%。另外,利用截线法测得两组试样的平均晶粒大小均为12 μm左右。

(a) 热轧态试样,OM (b) 退火态试样,OM (c) 热轧态试样,SEM图1 热处理前后管线钢的微观组织Fig.1 Microstructure of pipeline steel before and after heat treatment

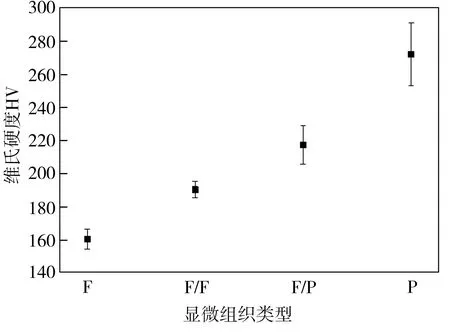

利用维氏硬度计测定热轧态和退火态试样的维氏显微硬度(HV),计算得到其平均值分别为204和179.5,可见热轧态管线钢的硬度相对较高。图2所示为热轧态试样不同区域组织的维氏显微硬度,可以看出,热轧态管线钢中铁素体组织的硬度相对较低,珠光体硬度则较高,并且F/P(铁素体/珠光体)界面的硬度高于F/F(铁素体/铁素体)界面硬度。

图2 热轧态试样不同显微组织处的显微硬度Fig.2 Micro-hardness of different microstructure of as-hot rolled sample

2.1.2 晶界分布

图3所示为热轧态和退火态管线钢试样中大、小角度晶界的分布情况,其中图3(a)圆圈中对应的是珠光体组织,图中绿色线条表示小角度晶界(2°≤θ<5°),黄色线条表示中等角度晶界(5°≤θ<15°),红色线条表示大角度晶界(15°≤θ<62.8°)。由图3可以观察到,热轧态试样珠光体附近分布着较多的小角度晶界(绿色),而退火态试样的小角度晶界在视场中随机分布。

(a) 热轧态试样

(b) 退火态试样

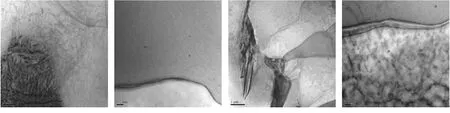

2.1.3 位错及析出相分布

图4为热轧态和退火态管线钢试样中位错及析出相分布的TEM照片。由图4可见,热轧态试样珠光体周围有位错聚集,而退火态试样中细小珠光体附近未观察到这一现象;另外,热轧态试样中析出相的数量明显少于退火态试样。图5所示为两试样中不同析出相的EDS能谱分析,可以看出,热轧态试样主要析出相为(Nb, Ti)C,退火态试样主要析出相为NbC。

(a) 热轧态试样,位错 (b) 热轧态试样,析出相 (c) 退火态试样,位错 (d) 退火态试样,析出相图4 热处理前后管线钢的TEM照片Fig.4 TEM images of pipeline steel before and after heat treatment

(a) 热轧态试样 (b) 退火态试样图5 试样中析出相的EDS图谱Fig.5 EDS patterns of precipitates in samples

2.2 试验钢的HIC敏感性

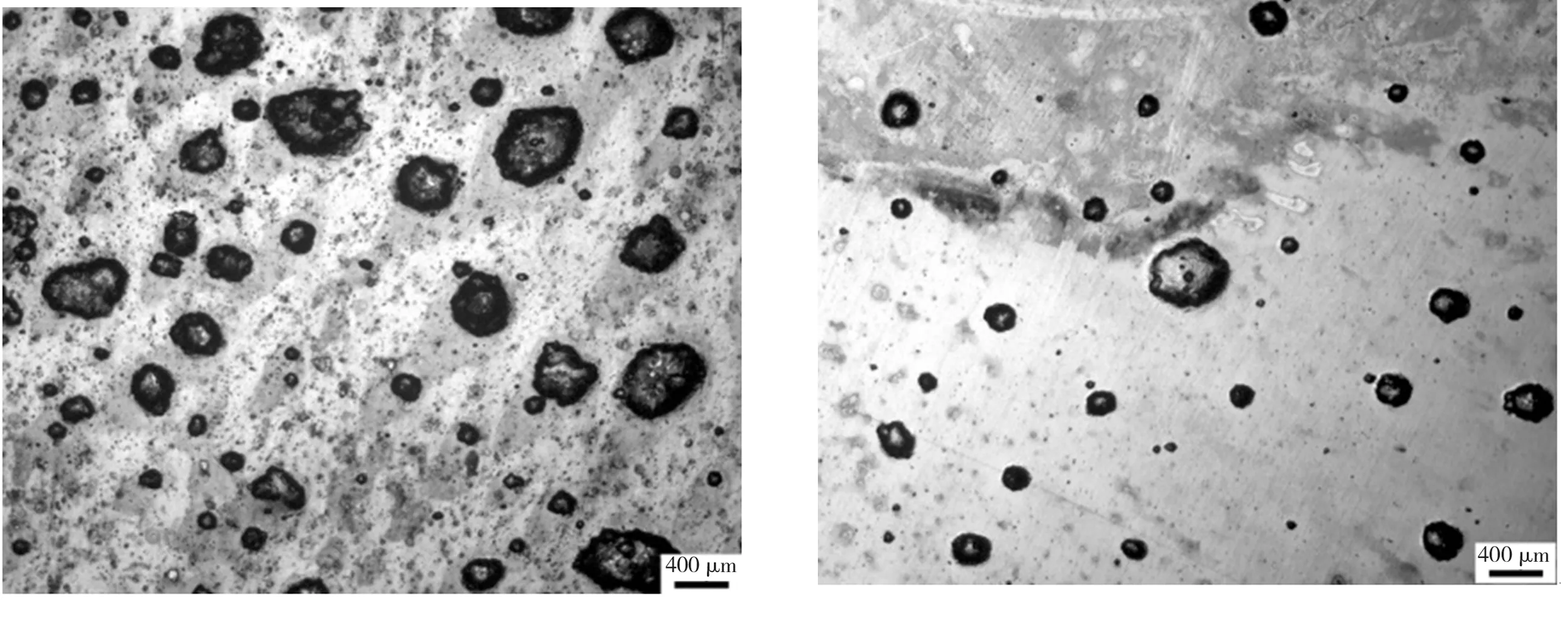

电化学充氢实验后,热轧态和退火态管线钢试样表面氢鼓泡的OM照片如图6所示,所选视场中氢鼓泡数量、面密度及最大直径的统计结果见表2。结合图6和表2可见,两试样表面产生的氢鼓泡形态及数量、分布有较大差异,热轧态试样中氢鼓泡数量和面密度明显高于退火态试样,且尺寸相对较大。表面氢鼓泡数量和面密度可以反映材料的抗HIC能力大小,在相同充氢条件下,试样表面氢鼓泡越多及面密度越大表明试样中的扩散氢原子越容易聚集,试样抗HIC能力越差。由此可见,热轧态管线钢的抗HIC敏感性明显低于退火态管线钢。

(a) 热轧态试样 (b) 退火态试样图6 热处理前后管线钢表面氢鼓泡的OM照片Fig.6 OM images of hydrogen bubbling on the surface of pipeline steel before and after heat treatment

但扫描电镜下观察到,试验钢所选视场中存在三类微裂纹,形貌如图7所示,分别为位于F/P界面处、F/F界面处以及穿过铁素体晶粒内部的裂纹,所统计的视场中未发现F/Fe3C界面处的裂纹。

对两试样中裂纹类型及数量进行统计,结果列于表3中。由表3可知,热轧态试样中裂纹数目明显多于退火态试样,其中热轧态试样所选视场中位于F/P界面处裂纹(见图7(a)中照片B)占比为48.3%,与其他类型微裂纹(见图7(a)中照片A)数目接近;而退火态试样所选视场中处于F/P界面处的裂纹(见图7(b)中照片B)占比仅为4.2%,绝大部分裂纹位于非F/P界面处(见图7(b)中照片A)。另外,将F/P界面裂纹数量除以珠光体含量得到每1%珠光体(1%P)对应的F/P界面裂纹数量,这可以反映珠光体含量对管线钢氢致裂纹萌生的影响程度,结果发现,随着珠光体含量的增加,每1%P对应的F/P界面裂纹数量显著增多。

(a) 热轧态试样 (b) 退火态试样图7 热处理前后管线钢中裂纹的SEM照片Fig.7 SEM images of cracks in pipeline steel before and after heat treatment

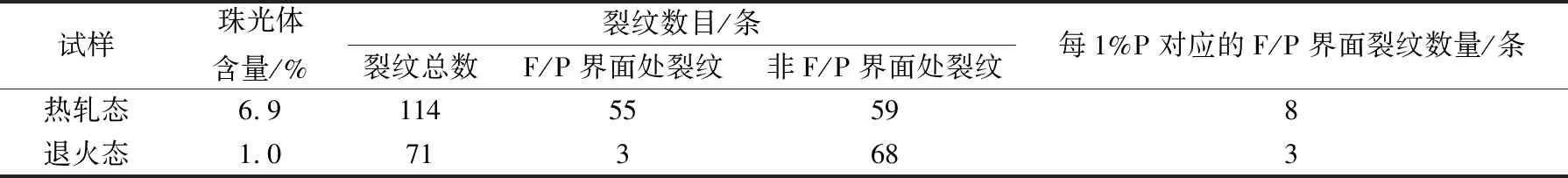

表3 试样中裂纹数量的统计结果

2.3 电化学渗氢实验结果

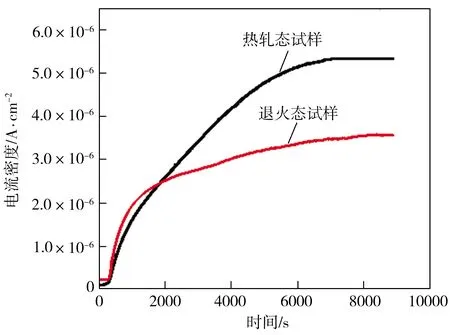

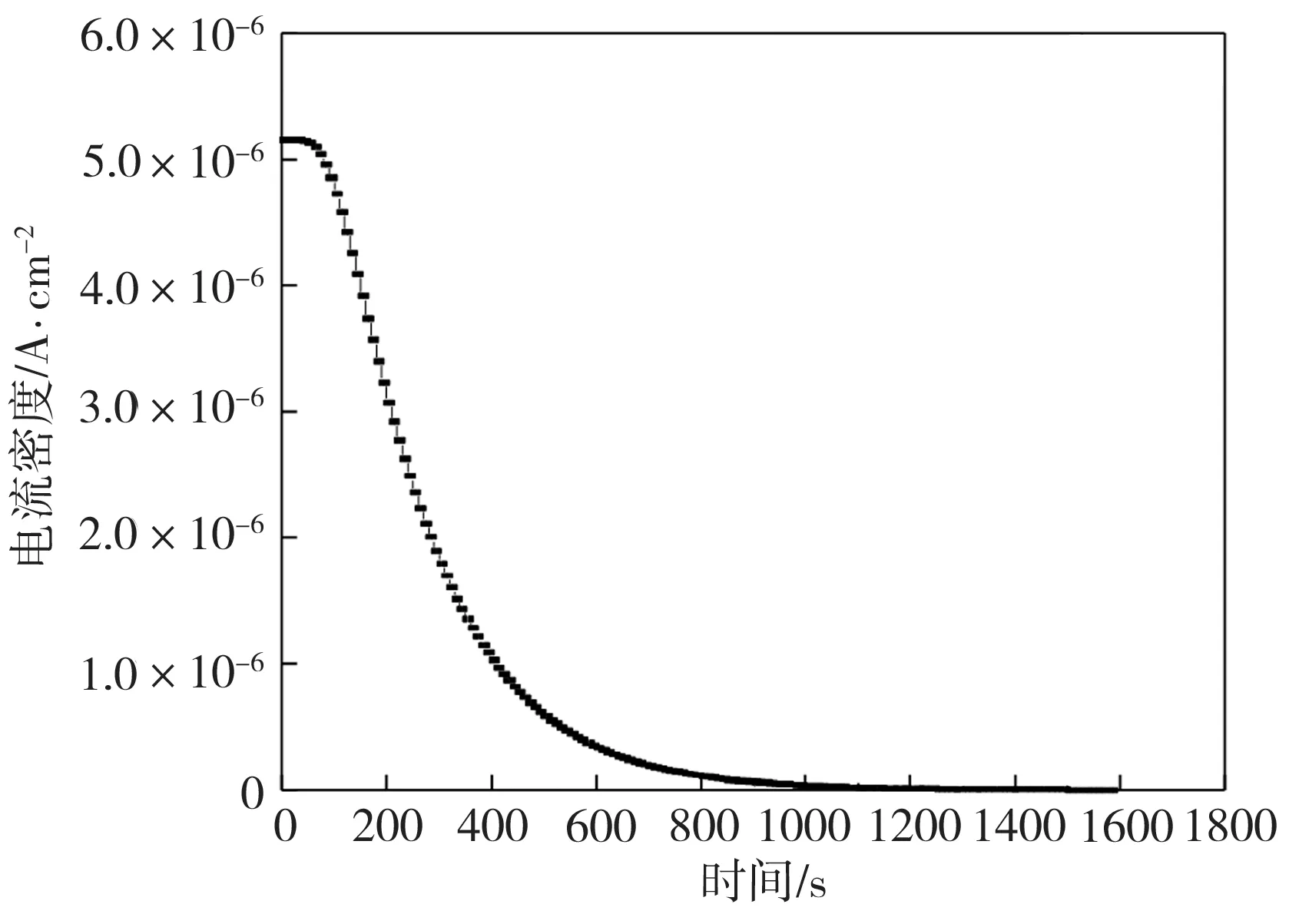

图8所示为热轧态和退火态管线钢试样的电化学氢渗透曲线,利用式(2)计算得到试样的氢扩散系数Deff依次为1.20×10-6、2.23×10-6cm2·s-1。一般而言,Deff越小,表明材料对氢的捕获效率越高,亦即氢原子在材料中扩散越困难。由此可见,热轧态试样相比于退火态试样,具有更高的氢捕获效率。

图8 热处理前后管线钢的氢渗透曲线Fig.8 Hydrogen permeation curves of pipeline steel before and after heat treatment

图9所示为热轧态和退火态管线钢试样的放氢曲线,根据式(5)~式(6)计算得到两试样中不同类型的氢浓度,如表4所示。由表4可知,两试样的晶格氢浓度CL和可逆氢浓度Cr差别较小,而不可逆氢浓度Cir相差很大,热轧态试样的不可逆氢浓度远大于退火态试样。

(a) 热轧态试样

(b) 退火态试样

表4 试样中不同类型氢浓度(单位:10-7 mol/cm3)

3 讨论

氢的捕获效率与氢陷阱类型、数量紧密相关。微观组织观察表明,两钢样中珠光体含量、晶界、位错密度以及析出相的类型、数量均有差异。珠光体含量差异会导致组织中P/F界面、F/F界面和F/Fe3C界面数量的不同,其中F/Fe3C界面和F/P界面具有较高的氢结合能[7-8],是不可逆氢陷阱;而小角晶界、位错和NbC析出相的氢结合能较低,是可逆氢陷阱[12]。退火态试样珠光体组织含量大大减少,钢中位错密度降低,而NbC析出相含量明显提高(见图4和图5)。NbC析出相作为可逆氢陷阱弥散分布于铁素体基体内,可较好地分散组织内应力,并有效分散进入基体中的氢原子,使其不易在局部富集,降低材料发生氢致开裂的可能。

相对于可逆氢浓度的差异,两试样中不可逆氢浓度差异更为显著。由于含有更多珠光体,热轧态试样中F/Fe3C界面和F/P界面更多,不可逆氢浓度更大。表4显示,热轧态试样的Cir约为退火态试样的95倍。F/Fe3C和F/P界面这类高浓度不可逆氢陷阱使得大量氢原子在F/Fe3C界面和F/P界面处被捕获,提高了氢原子的捕获效率,阻碍了氢原子在钢中扩散。同时,珠光体附近均有大量的小角度晶界及位错存在(见图3和图4),氢原子在随可动位错及小角度晶界迁移过程中,当遇到强氢陷阱F/P界面时,氢原子会在F/P界面处聚集。位错及小角度晶界作为钢中的可逆氢陷阱,会加速氢原子在不可逆氢陷阱处捕获聚集,从而提高了氢原子的捕获效率。因此,氢原子在热轧态试样中的扩散系数小于退火态试样。从饱和H2S环境浸泡实验结果可知,两试样均满足抗H2S性能要求,但在更恶劣的电化学充氢实验条件下,两试样的HIC敏感性表现出了明显的差异。结合图6和表2可知,热轧态试样的HIC敏感性大于退火态试样。综合上述讨论可知,此研究中,一方面退火态试样中弥散分布的NbC析出相作为可逆氢陷阱,能有效分散进入材料中的氢原子,使其不易聚集造成局部氢压过大,另一方面,热轧态试样中更多的珠光体存在使得其中不可逆氢陷阱浓度大大增加,从而使其具有更高的HIC敏感性。

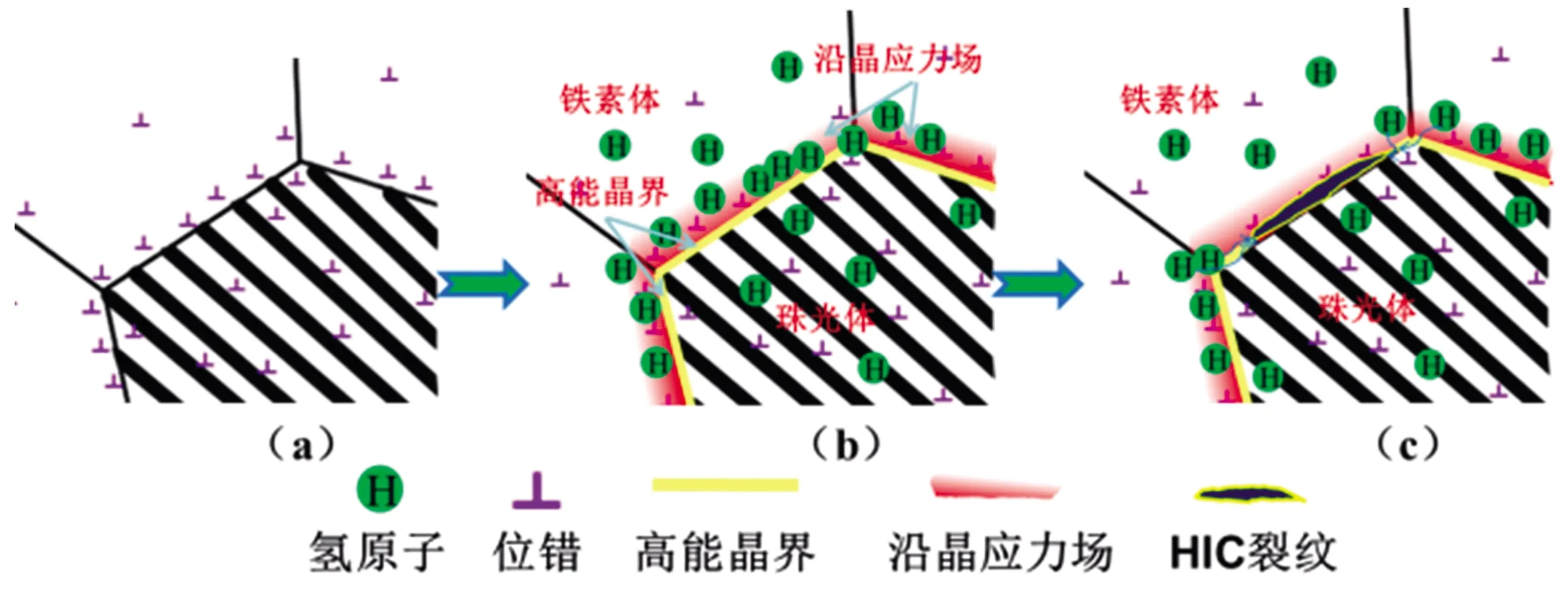

钢中氢致裂纹萌生与扩展过程可由图10表示。由图10所示,氢原子在氢陷阱处捕获聚集并结合成氢分子后产生氢压,当氢压超过临界值时,氢致裂纹就会萌生。表3的统计结果显示,随着珠光体含量的增加,每1%P对应的F/P界面裂纹数量显著增大,其萌生裂纹能力也显著提高。前文提到,与珠光体相关的F/P界面及F/Fe3C界面均为强氢陷阱,即容易捕获氢原子。但如图7所示,只有F/P界面处观察到氢致裂纹,而F/Fe3C界面未发现裂纹。实际上,尽管两者都是强氢陷阱,但珠光体内的铁素体和Fe3C界面具有特定的取向关系[13],界面能较低,而F/P界面被高能的非共格界面隔开,具有更高的界面能[14],氢原子倾向于在界面能较高的F/P界面处聚集,以降低整体界面能。此外,珠光体相变过程中因体积变化所形成的沿晶应力场也会导致F/P界面处局部氢浓度增加(见图10(b)),这使得氢致裂纹更容易在F/P相界面处萌生,而不是在珠光体内部的F/Fe3C界面处。由于氢原子容易在由硬质相与金属基体组成的界面通道上扩散[15],铁素体与珠光体组织之间的硬度差(见图2)正好满足氢原子快速扩散通道的条件。因此,当裂纹在F/P界面萌生后,氢原子不断通过F/P界面向裂纹尖端扩散,从而促进裂纹沿着F/P界面扩展(见图10(c))。

图10 氢致裂纹萌生与扩展机理

4 结论

(1)管线钢中珠光体含量越高,F/Fe3C界面及F/P界面数量越多,二者作为不可逆氢陷阱会阻碍氢原子的扩散,提高材料对氢原子的捕获效率,有效降低氢扩散系数,材料的HIC敏感性相应地增大。

(2)F/P界面具有较高的界面能和应力场,这会导致氢致裂纹的萌生,而铁素体与珠光体组织之间的硬度差使得氢原子能够在F/P界面快速扩散。因此,氢致裂纹倾向于在F/P界面处萌生并沿着F/P界面扩展。