锌对高炉软熔带性能及滴落带锌收入量的影响

2020-08-01周进东李九林

周进东,李九林,竺 龙

(1. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081;3. 大冶特殊钢股份有限公司炼铁厂,湖北 大冶,435001)

近年来,在炼铁成本升高和优质铁矿石资源持续减少的背景下,许多钢铁企业被迫使用锌含量超标的低价高炉炼铁原料,包括铁矿石和高炉瓦斯灰、除尘泥等循环回收物[1-3]。尽管锌对高炉的有害影响在早期就引起了炼铁工作者的注意,行业也制定了相应的高炉锌负荷控制标准,但随着高锌含量铁矿石的大量使用,高炉锌负荷进一步增加,锌对各钢厂高炉顺行生产的影响变得极为突出[4-5]。目前,冶金工作者针对高炉内锌负荷及控制措施等已开展了大量的研究工作,如李肇毅[6]对宝钢高炉内锌的来源及锌在高炉内外的循环形式进行了比较详尽的分析;王雪松等[7]对宝钢高炉进行取样并分析了高炉内锌的平衡;Yang等[8]研究了锌对高炉耐火材料的侵蚀作用;穆林等[9-10]采用熏蒸法引入锌,并研究了锌对焦炭高温冶金性能的影响;尹慧超等[11]研究了烧结矿和团矿对锌的吸附规律(熏蒸法引入)以及锌对矿石低温还原粉化指数的影响。

既有研究中,向原燃料中引入锌的方法主要有熏蒸法[9-11]及向试样表面喷洒ZnSO4溶液的方法[13]。熏蒸法引入的锌较纯净,但操作步骤复杂,试样所处温度高,对其后续高温冶金性能有一定影响,且锌多半以金属锌的形式存在。喷洒ZnSO4溶液的主要缺点是ZnSO4在720 ℃下剧烈分解生成SO3,而SO3对焦炭反应性有较强的催化作用[14]。二水合醋酸锌(Zn(CH3COO)2·2H2O)可溶于水,其在200 ℃下脱去结晶水,所生成的Zn(CH3COO)2在242 ℃下熔融,于370 ℃下完全分解为ZnO。将矿石在一定浓度的醋酸锌水溶液中浸泡煮沸后干燥,煮沸过程中矿石与溶液中的醋酸锌分子充分接触,部分醋酸锌分子被吸附在矿石颗粒表面和孔隙中。初渣实验过程中,当加热至醋酸锌分解温度后,生成的ZnO固体粉末存在于矿石表面和孔隙中。为此,本文采用醋酸锌水溶液浸泡法制备不同锌含量的综合炉料(烧结矿+球团矿+块矿),研究了各炉料中初渣的形成过程,获得了锌对高炉软熔带性能的影响规律以及通过初渣带入滴落带锌的量。

1 实验

1.1 含锌炉料的制备

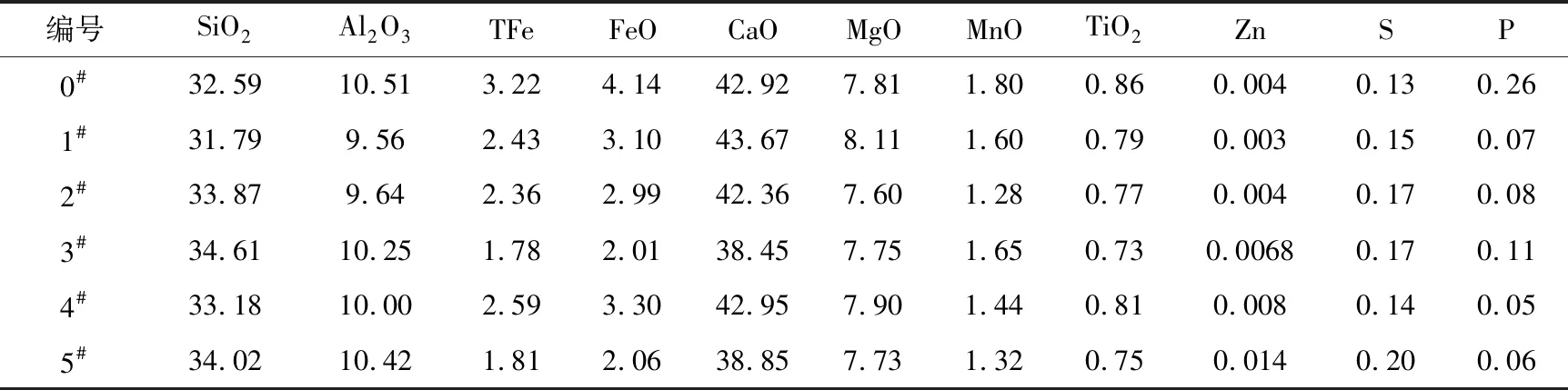

本实验用含铁炉料(包括烧结矿、球团矿和块矿)均取自武钢高炉生产现场,其化学成分如表1所示。

在实验室中将各矿料制成一定的粒度,其中烧结矿粒度范围为6.3~10 mm,球团矿约10 mm,块矿为6.3~10 mm。综合炉料采用的配矿方案为:w(烧结矿)∶w(球团矿)∶w(天然块矿)=65∶21∶14。

表1 炉料的化学成分(wB/%)

采用醋酸锌水溶液浸泡法制取不同锌含量的炉料试样,具体步骤为:取200 g Zn(CH3COO)2·2H2O(分析纯)与300 g蒸馏水配制成醋酸锌水溶液,称取375 g综合炉料浸泡于醋酸锌水溶液中,充分搅拌并加热至溶液沸腾。综合炉料试样在煮沸条件下浸泡至规定时间后取出,将滤水后试样置于200 ℃干燥箱中恒温干燥2 h,冷却至室温后称取质量,放在干燥器中待用。试样煮沸时间与干燥后增重量及总含锌量的关系如表2所示,可以看出,在煮沸条件下浸泡的时间越长,试样对应的锌吸附量越大。

表2 含锌炉料的制备方案

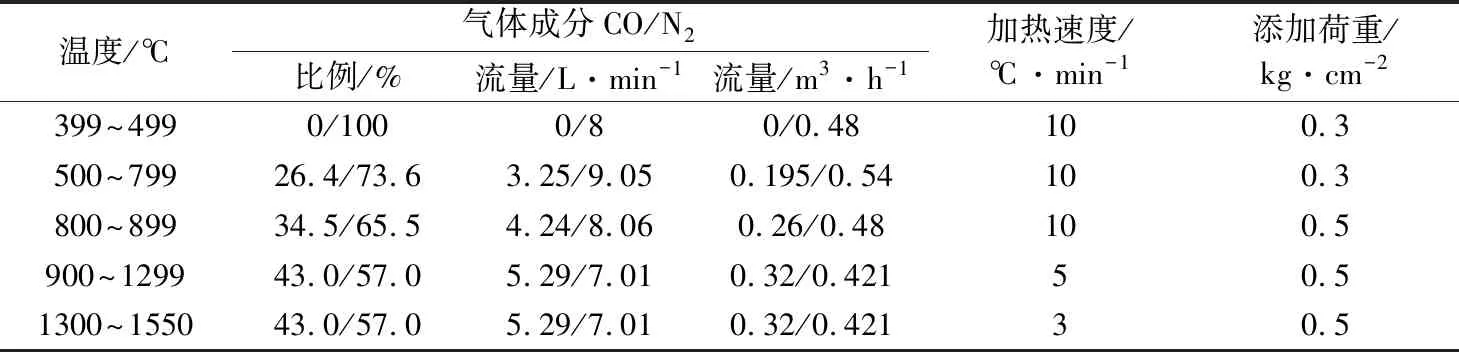

1.2 实验条件

实验在如图1所示的初渣形成热模拟实验炉中进行,初渣实验的气体成分与流量、加热制度及荷重控制条件列于表3中。实验过程中,装在石墨坩埚内的试样在荷重条件下被加热还原至渣、铁熔融物滴下,用取样坩埚收集滴落物;还原气体由入口进入反应管,废气由出口排出并点燃,N2、CO气体均由外接钢瓶输入。

文献[15]中报道,高炉内料线下23.2 m处,行将滴落之前的渣碱度趋于平均,(FeO)含量变化很小仅为2.0%,已接近终渣成分。采用初渣形成热模拟实验炉得到的武钢高炉综合炉料的滴落初渣中(FeO)含量为2.01%[16],而采用传统熔滴实验装置得到的安钢高炉综合炉料的滴落初渣中(FeO)含量高达31.86%[17],可见,初成渣实验对高炉的模拟性优于一般的熔滴实验,故而获得的铁矿石熔融温度、软熔带厚度及透气性指数等参数更具参考意义。

图1 初渣形成实验炉的结构示意图Fig.1 Schematic diagram of experimental furnace for primary slag formation

表3 初渣形成的实验条件

2 实验结果与分析

2.1 实验现象

2.2 锌含量对矿石初渣形成性能的影响

表4 不同锌含量炉料的初渣形成特征指标

2.2.1 软化温度

由表4可知,相比于未加锌的0#试样,加锌量较少或较多的综合炉料(如1#、2#和5#试样)软化开始温度TA是升高的,而3#、4#试样的TA反而下降,但变化幅度不大,均在20 ℃以内;除3#炉料试样外,其他试样的软化结束温度TS均高于或接近0#试样,升高幅度不超过2 ℃,但当含锌量高时(5#试样),TS增大幅度可达18 ℃。总体来看,本研究的实验条件下,加锌量的增加可使综合炉料的软化区间ΔTSA变窄(除4#试样),但幅度不大,均在16 ℃以内。

可以从以下3个方面分析矿料加锌对软化温度的影响:①附着于矿料表面的ZnO减少了氧化铁和还原气体的接触面积,矿石失氧及变形速度减慢,软化温度因而升高;②FeO生成速率因间接还原受阻而下降,开始成渣温度升高,导致软化温度升高;③ZnO参与造渣,开始成渣温度因造渣组元数目的增多而下降,导致软化温度降低。矿料加锌量增加时,软化温度的升高或是下降最终取决于何种作用占据主导地位,但该问题十分复杂,有待进一步深入研究。

2.2.2 滴落温度

从表4可以看出,各加锌矿石的滴落温度Tm均高于未加锌0#试样,上升幅度在23~50 ℃范围,且加锌量低的1#、2#试样的Tm增幅相对较大,加锌量最高的5#试样Tm增幅最小。铁矿石的滴落现象分为渣先滴、铁先滴及渣铁同时滴落3种不同形式。高碱度烧结矿的滴落形式一般是铁先滴,温度最高;酸性炉料的滴落形式一般是渣先滴,温度较低,在1400 ℃以下;而综合炉料的滴落则属于混合滴落形式。对于混合滴落形式的铁矿石,任何使初成渣熔点升高和阻碍金属铁渗碳的因素均会导致Tm升高,故对渣铁分离后滴落物的化学成分进行分析,以探究导致加锌综合炉料Tm升高的根本原因,化学分析结果列于表5和表6中。

由表5计算可得,未加锌0#试样滴落初渣的二元碱度(R2=w(CaO)/w(SiO2))以及四元碱度(R4=(w(CaO)+w(MgO))/(w(SiO2)+w(Al2O3)))分别为1.317和1.177,均高于各加锌矿料滴落初渣的碱度值,并且随着矿料锌含量的升高,滴落初渣中(Zn)含量呈增加的趋势,特别是加锌量大的4#和5#炉料试样。在初渣成分范围内,碱度下降和(Zn)含量增加均会导致渣的熔点降低。

表5 滴落初渣的化学成分(wB/%)

表6 滴落熔铁的化学成分(wB/%)

2.2.3 软熔温度区间和透气阻力

不同锌含量炉料的变形温度区间和透气阻力指数如图2所示。由图2可见,加锌炉料软熔温度区间ΔTmS明显变宽,增幅在5~60 ℃范围,随着矿石中锌含量的增加,ΔTmS大致呈先增加后降低的趋势,当矿石锌含量为0.434%时,ΔTmS达到峰值。结合表4可知,透气阻力指数S与ΔTmS有良好的对应关系,亦即具有相同的变化趋势,表明矿石加锌将同时引起软熔带中软融层的变厚和透气阻力的增大。

图3所示为不同锌含量炉料的压差和压缩率变化曲线(由图1中初渣形成实验炉测试所得),可以看出,最大压差随着炉料锌含量的增加呈现下降的趋势,但压差处于高位的时间明显延长,故而S值增大;同时还发现,随着矿料中锌含量的增加,压差波动愈发明显,表明锌的存在使矿石层的软融过程变得不稳定。透气阻力增大和压差波动频繁对高炉操作均是不利因素。

2.2.4 滴落带锌元素收入量

由表5和表6得知,未加锌0#试样初渣形成实验时滴落铁和滴落渣中的锌含量较为接近,分别为0.0043%和0.0040%,这与文献[12]所提供的生产高炉铁水和终渣中的锌含量(分别为0.002 %和0.0025%)比较,二者数量级相同,但由滴落物带入高炉下部的锌量明显多于由铁水和终渣排出的锌量,超出约一倍,这些锌将在高炉下部蓄积,被耐火材料吸收或者附着于冷却设备表面,对其使用寿命造成损害。

图3 不同锌含量炉料的压差和压缩率变化曲线

另外,表5和表6还显示,炉料加锌对滴落铁中[Zn]含量影响不大,变化幅度均在15%以内,但其对滴落渣的(Zn)含量有显著影响,炉料含锌量在0.346%以内时,滴落渣(Zn)含量基本上不变,而当炉料锌含量超过此范围时,滴落渣中(Zn)含量随着炉料锌含量增加而急剧增大,增幅最多达到2.5倍。

3 结论

(1)初渣形成实验中,有害元素锌的增加导致混合炉料的软化温度区间变窄(幅度在16 ℃内),滴落温度升高(幅度在50 ℃内),软熔温度区间变宽(幅度在60 ℃内),透气阻力指数值显著增大(幅度最高达149 kPa·℃),并且压差波动趋于频繁。这意味着锌负荷增加将导致软熔带变厚,透气性显著恶化,气流分布不稳,对高炉的顺利运行造成不利影响。

(2)初渣形成实验中,混合炉料滴落温度随着锌含量的增加而升高的原因是:滴落铁熔点的升高幅度超过了滴落渣熔点的降低幅度。

(3)炉料加锌量多少对于滴落铁[Zn]含量影响较小,而当加锌量超过一定限度时,滴落渣中(Zn)含量急剧上升,最高达0.014%,相比未加锌炉料提高了2.5倍,这表明锌负荷过大将显著增加进入高炉下部锌富集量,加剧锌对炉缸耐火材料及冷却设备的破坏作用。