浅析下芯定位工艺对铸件尺寸精度的影响

2020-08-01

(潍柴重机股份有限公司,山东 潍坊 261101)

关键字:大型铸件;下芯吊具;配合间隙;尺寸精度

1 引言

砂芯主要的作用是形成铸件的内腔、孔及铸件外形不易起模的部位。砂芯的位置是否正确直接影响铸件毛坯的尺寸精度及产品性能。现在对于大型卧浇类铸件,我厂基本采用整体大缸芯+吊具+整体定位框的形式,对于某些种类铸件仍存在砂芯偏斜导致铸件加工错偏的情况。

对于砂芯的定位一般靠芯头(也指伸出铸件以外不与金属接触的砂芯部分)来实现,芯头不只起定位作用,也同时起到承受砂芯重力及浇注时液态金属对砂芯的浮力及部分位置的排气作用。砂芯与砂型需保证合适的配合间隙,间隙过大可能导致定位不足,砂芯间隙过小可能导致挤砂等缺陷,提高整体砂芯下芯之后的位置精度是保证铸件尺寸精度的重要因素。

2 下芯及定位方式简介

目前,我厂大型卧浇类铸件为250 机体及280机体,两者砂芯排布及下芯定位方式基本相同。本文以280 机体为例对下芯定位及芯头间隙问题进行研究优化。

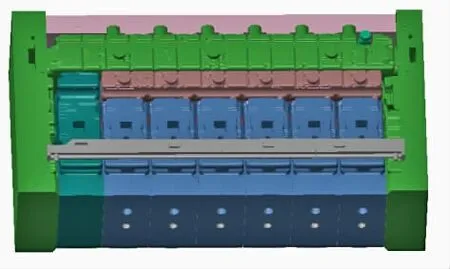

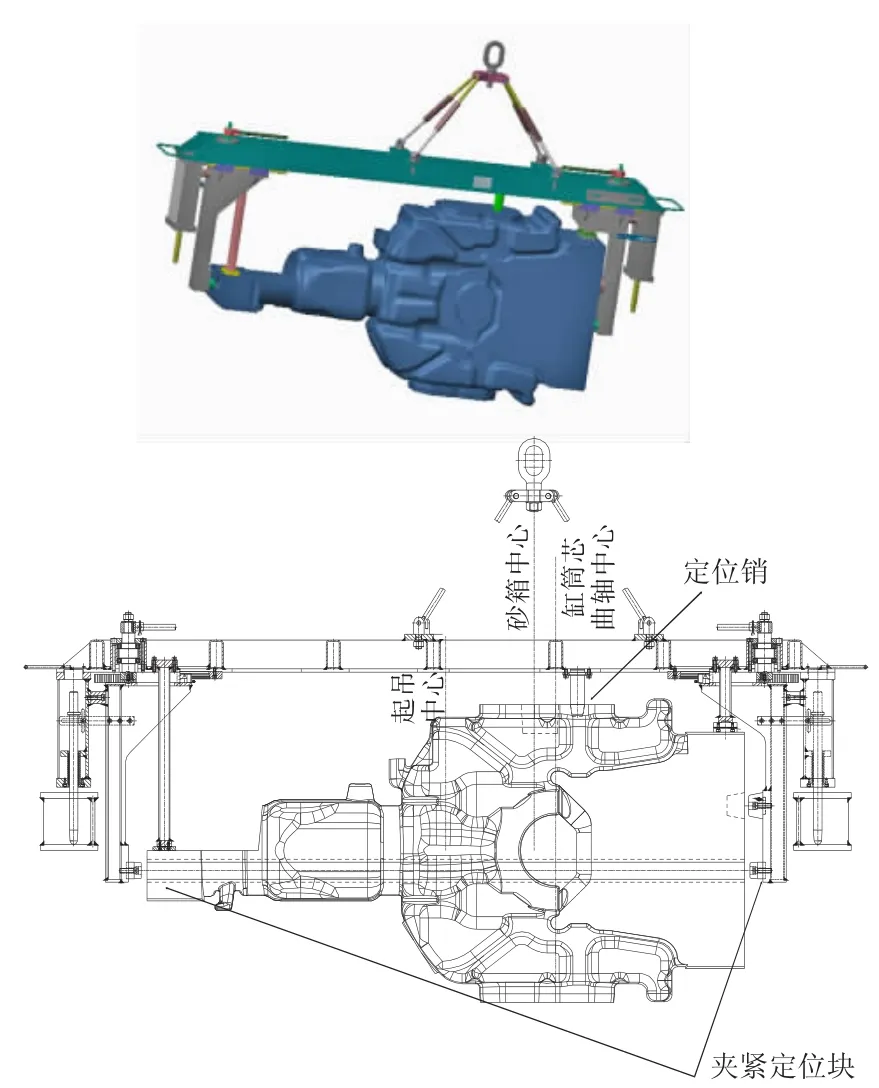

该机体主要产品为直列六缸,毛坯重量约9 000 kg,铸件的外轮廓尺寸为3 299 mm×1 746 mm×1 350 mm,采用上下两半铸型开模的工艺。采用碱性酚醛树脂自硬砂造型制芯,组芯工艺(如图1)所示,主体砂芯为大缸芯(每台机体需要6 个)、气腔芯等,大缸芯通过定位框及下芯吊具配合进行下芯操作,如图2 所示。

图1 组芯工艺示意图

图2 下芯操作示意图

3 存在问题

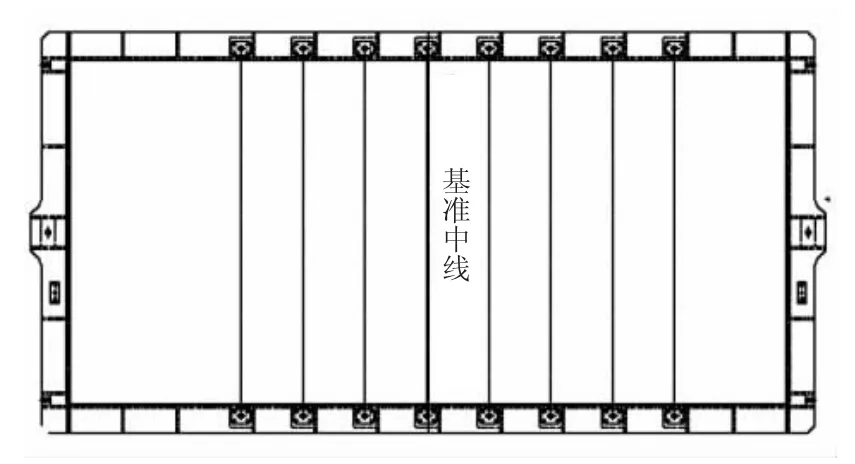

当前使用下芯吊具和定位框配合的下芯工艺,原则上可保证每个大缸芯的位置和尺寸精度,即大缸的缸孔中心与瓦口中心的连线与每一缸的下芯定位基准中线完全吻合,如图3 所示。

图3 定位框基准中线

通过加工单位的反馈及本厂自行划线检查中发现仍存在一些尺寸问题。问题主要如下:铸件的外形调正之后,个别缸缸孔中心与瓦口中心存在错偏,错偏较大的为2 mm 左右(即大缸芯不垂直于铸件长度方向),从而导致瓦口两侧加工余量也存在偏差2 mm 左右,使得个别瓦口单侧加工余量不足,存在严重质量隐患。

4 问题分析

为了更好地分析原因,对铸件下芯的整个流程进行监控,发现可能的原因如下:

1)下芯定位框及下芯吊具使用时间较长,配合的局部位置磨损严重。而且下芯定位框为焊接结构存在一定程度的变形;

2)对砂芯下芯过程中的定位及配合间隙进行分析,大缸芯与下型芯头配合间隙为1 mm,单边0.5 mm 左右,满足要求;

3)对下芯吊具与砂芯的配合间隙进行分析检查,发现:

①砂芯定位主要依靠下芯吊具上方的砂芯定位销进行,砂芯定位销插入大缸芯顶部对应位置起到定位作用,缸孔端与轴承挡端定位块插入芯骨及砂芯对应位置起夹紧及辅助定位作用。左右夹紧定位块与砂芯配合尺寸为间隙1 mm 左右如图4 所示;

图4 下芯吊具与砂芯配合

图5 下芯吊具、定位框、砂箱配合示意图

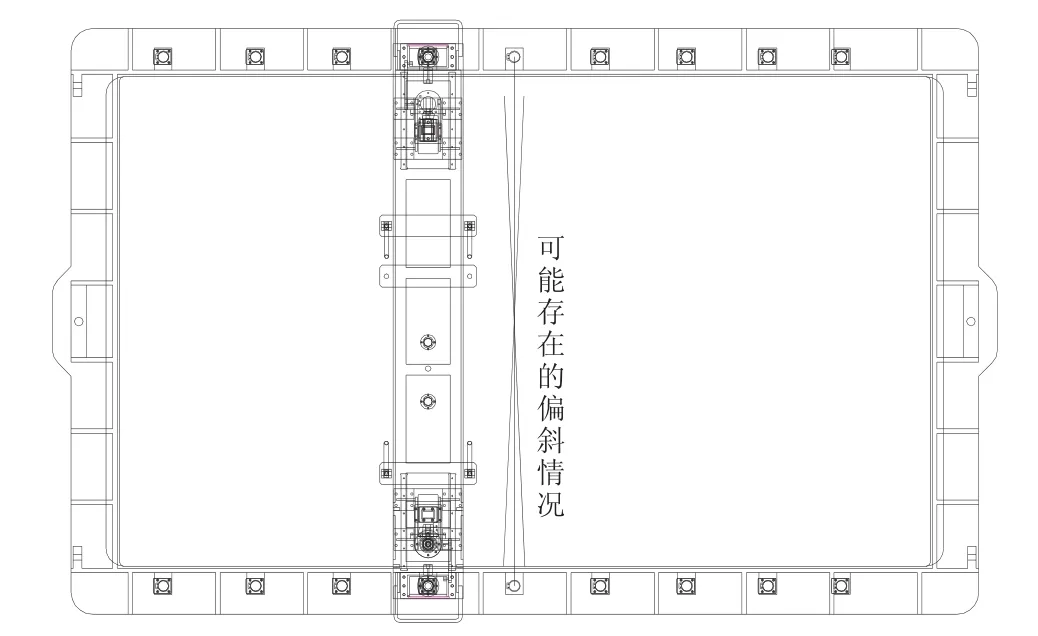

③当第一个砂芯偏斜之后,后续砂芯会因为配合间隙问题,随偏斜的砂芯依次呈偏斜状态,最终整体砂芯近乎平行四边形,即缸孔中心与瓦口中心偏斜,如图6 所示。

5 解决措施

针对上述分析的可能原因,提出对应解决措施:

1)采取临时措施,对每个大缸芯的位置在下砂型上用线标明,每个大缸芯下芯时对照刻线复检并且人工调整,每下完几个砂芯即测量砂芯对角距离与理论数值进行比较,观察是否出现整体砂芯呈“平行四边形”问题;

图6 砂芯可能存在的偏斜

2)下芯吊具及下芯定位框进行周期性检查有无变形,后续制作使用铸造刚体结构,避免使用焊接钢板(若使用焊接钢板应保证存放在平整地面,避免产生扭曲变形);

3)下芯吊具吊运砂芯及下芯过程中,应保持平稳避免砂芯的磕碰,避免芯头缺损影响定位;

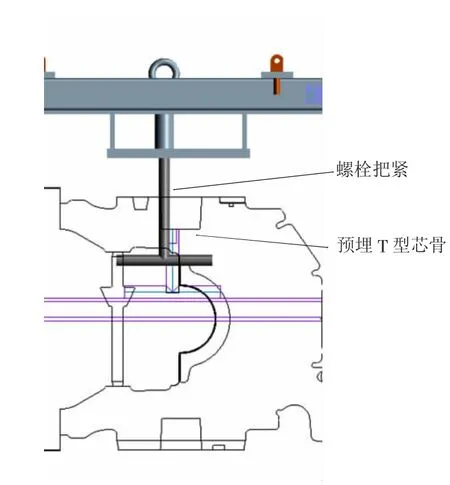

4)对砂芯定位方式进行讨论及验证:大缸芯与下芯吊具定位增强。大缸芯制芯时预埋T 型芯骨,芯骨带螺纹,下芯吊具上面的定位换成螺栓把紧式定位方式,一方面可承受砂芯的重量,防止砂芯断裂;另一方面可以减少砂芯的偏移,保证下芯的准确性,如图7 所示。

6 效果及结论

后续生产中通过改进大缸芯下芯定位方式,对铸件进行划线检查发现存在的尺寸偏斜问题得以解决,长度方向瓦口及缸孔两侧加工余量均匀,瓦口中心与缸孔中心偏差≤0.5 mm,效果明显,结论如下:

图7 螺栓把紧式定位

1)对于焊接结构的下型定位框应关注其变形扭曲问题,防止因定位框失准导致铸件尺寸偏差;

2)设计配合间隙时,要充分考虑间隙叠加可能带来的尺寸偏差,下芯吊具与砂芯应设置双定位销或者螺纹把紧结构,以防砂芯缸孔端与轴承挡端的偏斜;

3)实际生产中可通过测量几个砂芯的对角尺寸初步判断是否存在偏斜问题。