透平压缩机用蜗壳的铸造工艺设计

2020-08-01

(共享装备股份有限公司,宁夏 银川 750021)

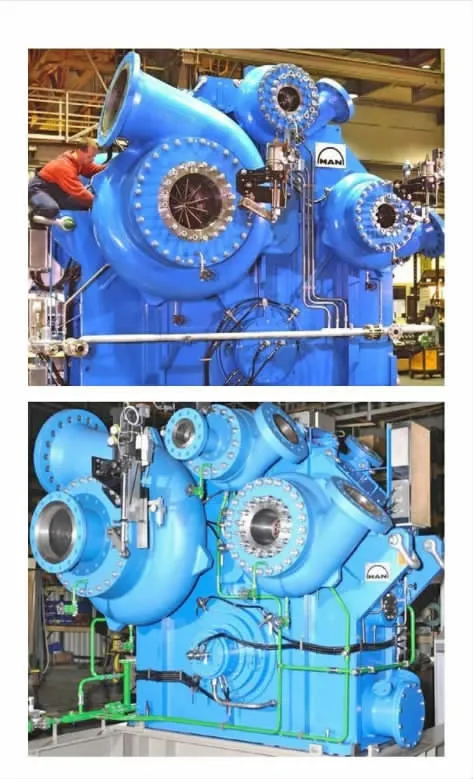

大型透平压缩机是一种多级式涡轮压缩机。在透平压缩机中,高速旋转的叶轮给予气体的离心作用,以及在扩压通道中给予气体的扩压作用,使气体压力得到提高。随着化学工业、石油冶炼、医疗技术等领域的不断发展,各种车间及厂房的建立,透平压缩机就成为压缩和输送化工生产中各种气体、分离气体等的关键机器,在这些领域占有极其重要的地位[1]。蜗壳是压缩机的最重要的组成部分之一,其作用就是使气体增压,是整个压缩机的核心部件之一,因而其质量的好坏、能力的大小,将影响整个压缩机的质量和效率。图1 为透平压缩机机组图。

1 蜗壳铸件技术要求

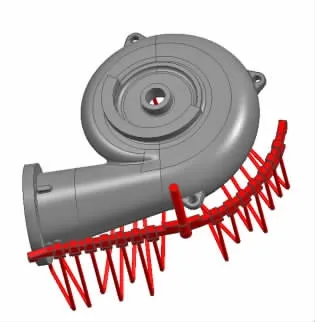

蜗壳需要承受高压、高速、高温的气流,所以对蜗壳铸件的气密性要求很高。根据在压缩机中的位置不同,蜗壳尺寸由大到小,压缩能力由低到高。本项目所研制的蜗壳铸件,作为末级压缩,压缩比大,对流道和压力要求更高,图2 为蜗壳铸件结构示意图。

图1 透平压缩机机组图

本次研究产品单重4 260 kg,主体壁厚40 mm~70 mm,轮廓尺寸3 100 mm×1 900 mm×600 mm;尺寸精度ISO8062-3 DCTG12,铸件材质为EN-GJS-400-18-LT,铸件100%PT 检测,铸态条件下的气体通道为3 级,其他区域为4 级。100%UT 检测要求,铸态条件下关键区域1 级,非关键区域III级;外观检测标准为EN 1370 3S1.

图2 蜗壳铸件结构示意图

2 产品工艺设计

使用手工树脂砂生产蜗壳铸件,工艺方案设计主要包括浇注方向的选择、浇注系统的布置、冒口位置的确定和中间蜗牛砂芯的固定。针对蜗壳铸件浇注方向,考虑到蜗牛芯的固定和顺畅出气,将开口面向下放置,并提前与下箱固定在一起,整体合箱[2]。

2.1 浇注系统设计

蜗壳内腔流道面,对铸件表面要求高,通过对浇注系统的有效设计,可以大幅改善表面夹渣和冲砂等问题。综合各类型浇注系统的特点,采取底注式先封闭后开放的浇注系统,截面比为1:2∶0.8∶2.5,在直浇道底部增加缓冲窝,以缓解铁水对缓冲窝的冲击力,降低紊流;将横浇道设置在分型面上,方便模型制作,横浇道下部设计过滤网座,位于分型面下部,阻挡高速铁水携带熔渣进入型腔,提高铁水的纯净度;横浇道位于铸件中上部分型面处,在铁水充型过程中能够使横浇道快速充满,第一股冷铁水不进入型腔,进一步净化了进入内浇道的金属液,降低了铸件夹渣的风险,其具体结构如图3 所示。

图3 底注半开放式浇注系统示意图

内浇道均匀分布、多点进流,从铸件较为厚大位置进流,从而实现温度场均匀和平稳快速充型;浇注系统设置有8 片碳化硅泡沫和直孔组合式过滤网,对铁水起到很好的过滤加整流效果。利用铸造CAE 辅助技术进行工艺验证,如图4 所示,充型平稳,型腔内实现逐层充满,充型完成后温度场分布合理,判定浇注系统合格,可以使用。

2.2 冒口设计

图4 充型过程模拟图

蜗壳类铸件属于薄壁壳体类,为防止缩松缺陷,在补缩工艺上需要考虑冷铁及冒口的合理放置。通过计算及利用铸造CAE 辅助技术进行工艺验证,采用发热冒口补缩、冷铁分区的形式基本可以实现顺序凝固,可以确保铸件无缩松、缩孔缺陷,保证铸件质量,冒口、冷铁设计如图5 所示。

图5 冒口、冷铁结构示意图

按照图5 所示的铸造工艺进行充型、凝固模拟,其模拟结果如图6 所示。从模拟结果可以看出,所研发蜗壳铸件的关键部位,如吸气口法兰、进气口等,均无缩松缺陷[3]。

图6 凝固过程模拟结果

2.3 制芯工艺

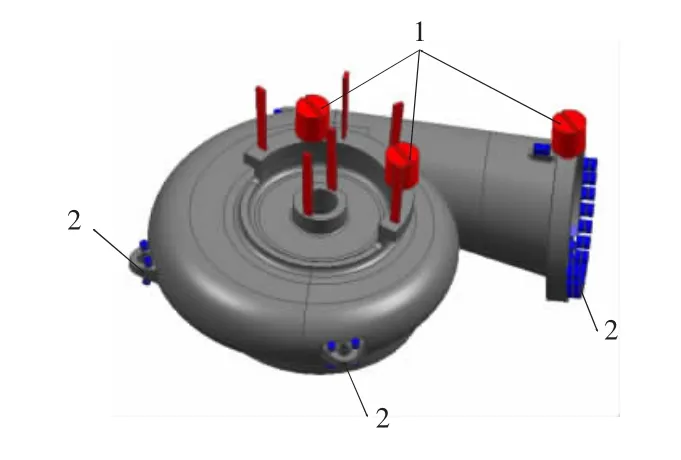

该产品主体为涡旋结构,内部砂芯主体由1 块流道砂芯组成,如图7 所示。流道芯采用木模芯盒手工填砂一次整体成型,芯盒结构采用开多处填砂孔的形式,便于保障芯盒尺寸稳定性和强度,同时兼顾填砂操作性,填砂孔可开设在蜗壳流道侧面,每300 mm~400 mm 范围内需要设置一处填砂孔。

为了能够保证铸件流道面及外观面整体质量,需要保证砂芯在吊运、浇注过程中不能开裂晃动,采用专用高强度芯铁和多点吊运结合的形式;为了简化现场操作,设计制作阶梯型铸铁球铁芯铁,预埋在砂芯内部,起到骨架作用,保障了砂芯整体的刚度和强度,如图8 所示。

图7 流道芯结构示意图

图8 专用芯铁及示意

蜗壳内腔结构特殊,在流道的末端内腔小,容易发生粘砂或铁包砂缺陷,给清理工序带来很大困难。通过加强型砂紧实度达到90 以上,刷涂3 遍涂料,保证涂层厚度在0.3 mm~0.5 mm,可以缓解粘砂程度。为彻底解决,在制芯时加入质量分数10%钢丸及1.5%Fe3O4粉末,可大大缓解铸件的粘砂问题。

2.4 合箱操作

在流道砂芯制芯完成后,砂芯重量达3.5 t,整个流道砂芯要预先与上箱固定在一起整体合箱。固定方式具体见图9,将上箱翻转放在固定支架上,使用螺杆将砂箱芯铁与上箱箱带固定成为一个整体,螺杆使用φ28 mm 的4 道,3 道在中间,1 道设置在出气流的大口位置。之后翻转上箱,进行整体合箱操作。

图9 蜗壳标芯简图

3 试验结果

采用以上工艺方案进行试生产试制产品如图10 所示。对铸件外观进行目视和100%PT 检验,发现局部存在2 mm~3 mm 夹渣缺陷,按照铸件壁厚公差进行修磨后达到EN 1370 3S1 要求。缺陷主要产生在铸造上箱面,分析原因为,球墨铸铁铁水中的球化剂含有Mg,在型腔内氧化形成的夹渣上浮在铸造上箱面,可通过降低Mg 含量、净化铁水、平稳浇注等措施进一步改善夹渣程度。修磨后的铸件尺寸精度达到GB 6414 标准中CT12 级。

图10 蜗壳铸件尺寸及试制件实物图

对于铸件缩松,按照铸态条件下的EN 12680-3进行检测,符合产品技术质量要求:关键区域I 级,非关键区域III 级;检测铸件实体与试块金相,其金相组织检测结果如图11 所示,石墨形态和基体组织均符合标准:石墨类型为V+VI 型,石墨尺寸3μm~5μm,基体组织中铁素体超过95%.

图11 产品金相组织

4 结束语

透平压缩机用蜗壳结构复杂,对流道面及压力要求高。采用手工树脂砂成形工艺,选择开口面向上的浇注方向;采取底注式先封闭后开放的浇注系统,内浇道均匀分布、多点进流,从铸件较为厚大位置进流;冒口设置在铸件外侧、发热冒口补缩、冷铁分区的补缩形式;采用专用高强度芯铁和多点吊运结合的形式,保证砂芯强度。以上措施可以生产出符合产品技术要求的产品。