翻转臂支架的结构优化与铸造工艺开发

2020-08-01

(东风商用车铸造二厂,湖北 十堰 442050)

1 前言

翻转臂支架-前悬置的主要功能是连接支架和稳定杆固接。该件是东风商用车某车型翻转支架类零件之一,为提高产品的铸造工艺性,对产品结构进行优化。CAE 仿真分析为产品结构优化提供了较好的解决方案不仅可以计算出产品的受力情况,更缩短了产品的开发周期,节约开发成本。

Hywerworks 是目前汽车行业最流行的CAE 分析软件之一,拥有强大的前、后处理功能,在汽车行业得到广泛应用。本文借助Hywerworks 对翻转臂支架-前悬置进行静力学分析,根据分析结果对产品结构进行优化。对应力较小区域进行减材料处理,从而达到轻量化要求。同时,对优化后的结构进行CAE 分析,对结构更改提供依据和参考,针对不同工况下优化前后的结果进行对比分析,验证优化后产品的可行性和科学性。

根据我厂类似件的生产经验和我厂不同生产线的特点,结合华铸CAE 进行铸造工艺分析,设计合理的铸造工艺。综合分析后,我厂DISA 线制造该产品,一型2 件方案较好,可以实现降低铸造成本、缩短制造周期。

2 原产品CAE 分析

原模型由商用车技术中心提供铸铁件三维模型,我厂对铸铁件三维模型进行有限元分析。

2.1 网格化分

运用HyperWorks 进行有限元分析,对其几何模型进行集合清理,为了较好的反应产品结构和合理的计算精度,采用四面体网格,网格大小控制在3 mm.

2.2 材料属性

翻转臂支架的材质为QT700-8,其材料参数如表1.

表1 材料属性列表

2.3 边界条件及载荷

翻转臂支架模型边界条件及载荷如图1 所示。

约束翻转臂支架平板位置四个安装孔的纵向、横向、垂向的平动和转动自由度。

载荷工况为:

工况1:z 轴的力为20 000 N;

工况2:y 轴的力为52 000 N.

图1 翻转臂支架边界条件及载荷示意图

2.4 有限元分析

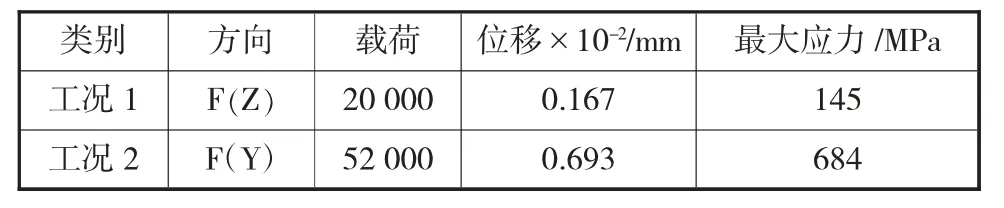

有限元分析模型如图2 所示。各工况下的应力和位移分布见表2 和图3 所示。

图2 有限元模型

表2 和图3 表明,工况1 的最大应力为145 MPa,工况2 的最大应力为684 MPa,应力主要集中在中部的两个安装孔位置。通过对原始模型的静力学分析,可以为结构优化提供依据,保证在优化后的模型对产品在加载情况下应力分布无较大影响。

表2 原模型CAE 分析结果统计

3 产品结构优化方案的制定

3.1 产品需要优化的原因

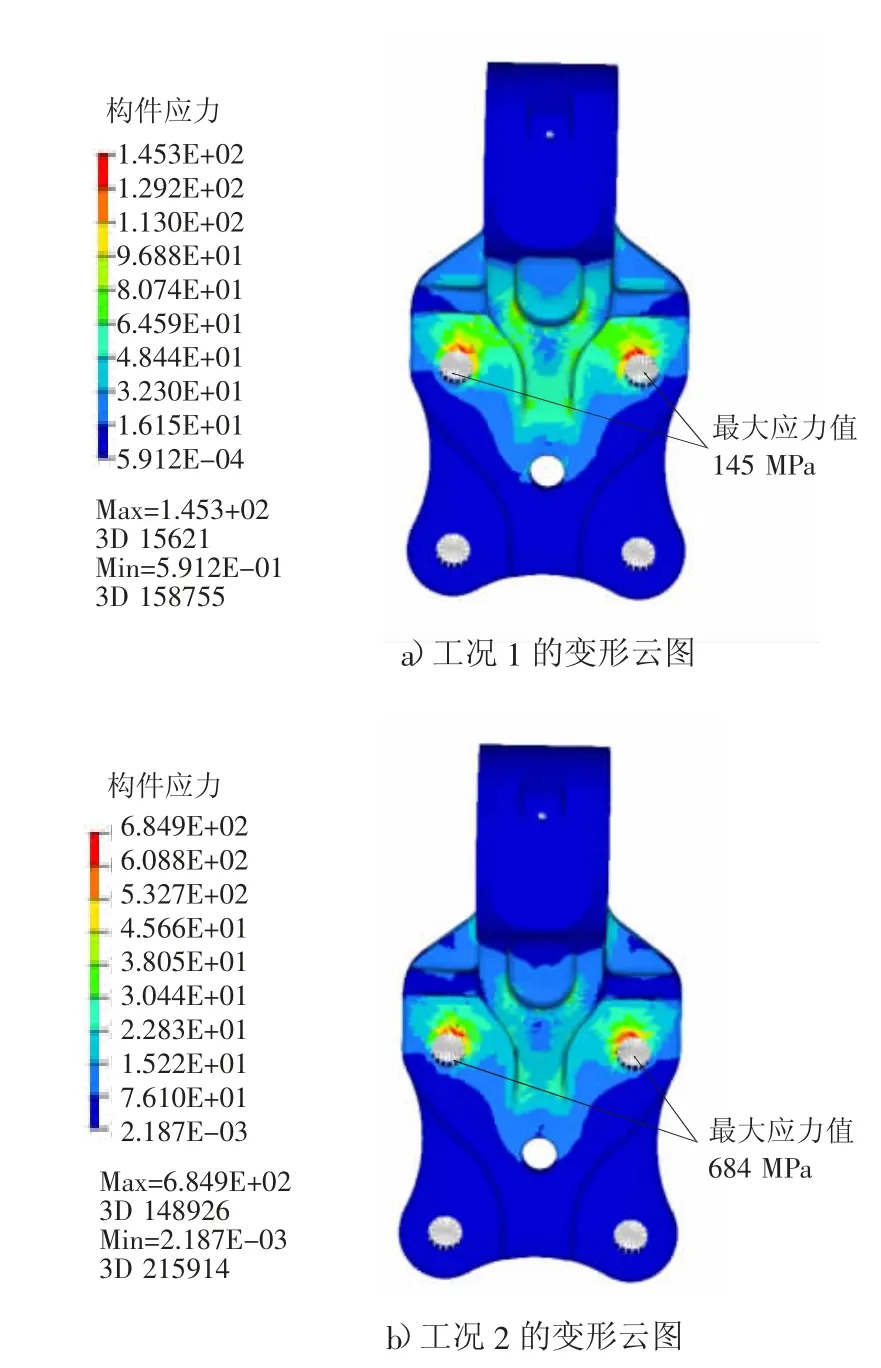

如图4 所示,图中大圆孔外轮廓标记位置,不便于分型和起型,造成分型面复杂,外圆最低位置不能起型。故结合我厂生产线和铸造生产经验,对产品提出结构优化。

3.2 产品优化的要求

产品重量不得增加,便于起型和进行铸造工艺设计。

3.3 产品优化的结果

优化位置示意见图5,首先将凸台位置的外侧向外延申,保证不存在起型干涉,为保证重量不增加,将减重孔向外移动,同时该处起型更方便。

优化后的优点:圆孔位置可以起型,砂胎形状简单;凹坑位置更好起型。

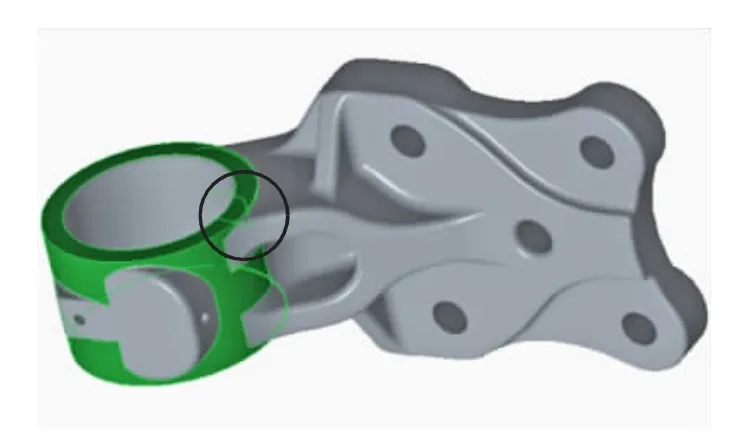

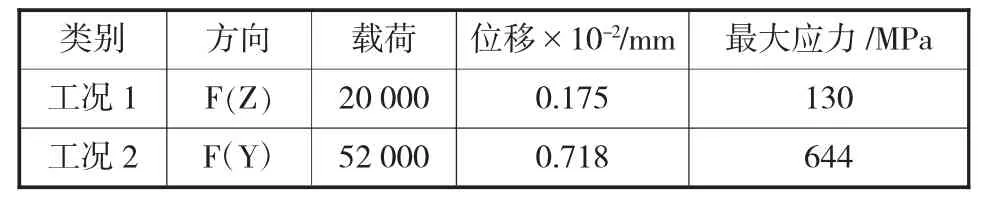

3.4 优化后CAE 分析

模型和边界条件参考优化前,结果如表3 和图6 所示。从结果可以看出,优化后,工况1 的最大应力为130 MPa,工况2 最大应力为644 MPa,均降低,最大降低40 MPa.应力集中位置无变化。

图3 原模型两种工况的应力分布

图4 产品需要更改位置示意

图5 产品优化位置

表3 优化后模型CAE 分析结果统计

图6 优化后两种工况的应力分布

4 铸造工艺设计和制造

结合产品结构、需求量和我厂生产线特点,最终确定该产品在DISA 线生产,布置为1 型2 件,采用下芯框下芯,材质为QT700-8,铸件单重4.75 kg.

4.1 铸造工艺设计

4.1.1 产品技术条件

材质QT700-8;铸件表面油漆以QC-2,按EQY-2 执行;初期调试阶段100%X 光探伤;铸件质量按EQY-22 执行。

4.1.2 工艺设计优化

通过对多种方案进行分析,确定最优方案进行工艺设计。

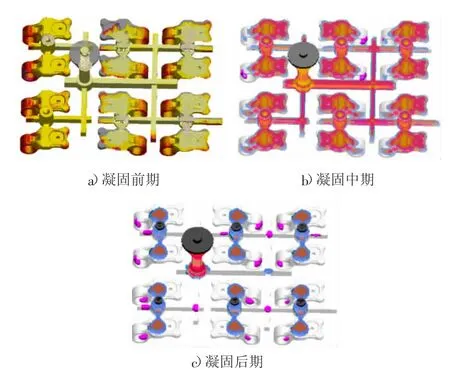

设计方案1 凝固模拟结果如图7 所示,考虑铸件横向布置,一型3 件。

图7 方案1 凝固模拟结果

图7 模拟结果表明,铸件在凝固最后,中间拉筋交叉位置有出现缩松的倾向,所以图中冒口起到改善缩松倾向的作用。

方案2 见图8,铸件竖向布置,一型2 件。

图8 方案2 凝固模拟结果

图8 模拟结果表明,增加一个冒口对缩松倾向影响不大,但是出品率降低。

方案3 见图9,bmd 线布置,一型12 件。

对3 种方案进行对比,方案3 的收益性较差,方案1 缩松倾向较小,并且型板布置和砂芯设计较合理,故选择方案1 进行工艺设计,在设计中,由于砂芯的定位和下芯,只能一型布置2 件。

4.1.3 浇注系统设计

估算整箱重为16 kg、浇注时间按估算为8 s,其中流量系数取0.5;每型铸件高度为290 mm;查表得:F内=140 mm2;F直=140×1.2=167 mm2;三维截面形状如图10 所示。

图10 为工装设计的三维示意图,采用方案1的冒口设计和浇注系统,通过增加辅助浇道,改善铁水的压头,降低砂眼风险,砂芯为成型圆孔位置。

图9 方案3 凝固模拟结果

图10 工装三维示意图

4.2 铸造工艺验证

4.2.1 材质结果分析

针对小批量生产阶段,将多次结果进行统计,材质性能见表4.

表4 材质结果分析

经过多批次、小批量生产验证,该铸件材质达到QT700-8 要求,并能稳定生产。

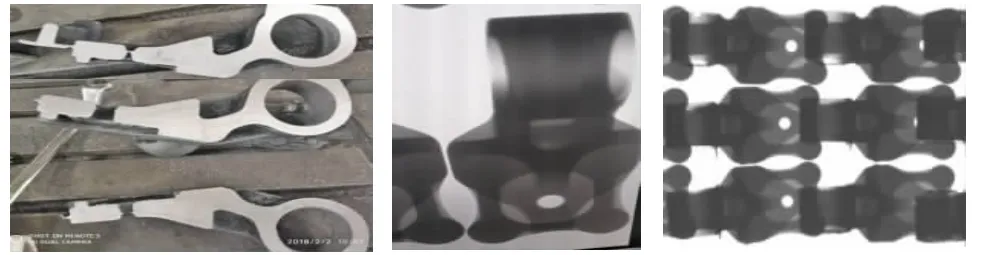

4.2.2 铸件内部质量分析

对多批次铸件进行X 光探伤和解剖,见图11,铸件内部质量满足技术条件要求,故该件可以批量生产。

图11 铸件X 光探伤和解剖

4.2.3 铸造和加工工序流程

铸造和加工工序流程如图12 所示。

图12 铸造和加工工序流程

5 结论

根据经验对产品提出结构优化,借助Hyper-Works 强大的前、后处理功能,对优化前后产品进行静态应力分析,为产品更改提供依据并通过公司技术中心认可;通过多个方案的铸造工艺CAE 分析,选出较合理、收益较高的方案进行产品生产,各项要求均达到铸件质量要求并批量生产。

1)产品结构优化后,重量没有增加,工况1 的最大应力由145 MPa 降低到133 MPa;工况2 的最大应力由684 MPa降低到644 MPa,应力降低,产品安全系数得到提高,同时兼顾了铸造工艺性;

2)产品结构优化后,局部更适合于铸造工艺生产,便于起型,简化模型;

3)采用华铸CAE 软件对多种铸造工艺进行分析,确定铸件内部质量较好的方案,为铸件批量生产提供依据。