HAUNI 松散回潮设备热风温度稳定性的研究

2020-07-31朱辰杰王胜亮胡俐帆刘跃庆

*朱辰杰,刘 晟,王胜亮,胡俐帆,刘跃庆

(江西中烟井冈山卷烟厂,江西,吉安343009)

0 前言

在卷烟制丝生产过程中,松散回潮是烟叶片预处理段的关键工序,其工艺任务是提高切片后片烟的含水率和温度,提高片烟的耐加工性,改善片烟的感官质量[1-2]。近年来,随着烟草行业逐渐提高水平的要求,国内烟草行业对松散回潮工序过程进行了大量的工艺参数优化研究,并取得了一定的进展。如陈杰等人[3]研究了不同工艺参数对片烟加工物理性能的影响,容秀英等人[4]对热风温度极值的控制方法进行了研究,李秀芳[5]对松散回潮关键工艺参数过程控制系统进行优化设计。通过设置合理的热风温度能改善烟叶在滚筒内的回潮效果,还能够提升烟叶烟丝的内在质量。此外,俞仁皓等人[6]还针对WQ3115 型松散回潮热风温度PID 控制参数进行了优化,但未同时考虑到预热偏差。一旦热风温度控制失衡,不但会降低烟叶的质量,还会影响后续的生产[7]。因此,在进行松散回潮工序的过程控制时,要控制热风温度,以稳定产品的感官质量[8-9]。本文通过正交实验法,对德国产的HAUNI 松散回潮设备如何控制合理预热温度偏差设计、优化热风系统的PID 控制、降低片烟热风温度的标准偏差进行了研究,研究结果对于提高片烟的质量具有重要的价值。

1 热风系统控制原理及存在的问题

1.1 热风系统控制原理

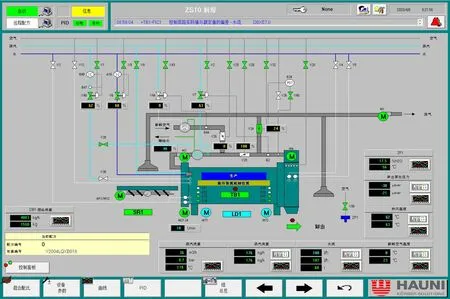

热风系统由热风循环风机M3、循环热风调节风门Y29、温度传感器、热交换器和循环热风热交换器调节阀Y7 组成。图1 为热风系统控制原理示意图。在生产过程中,通过调节热交换器调节阀Y7 来满足热风温度的要求。热风系统是为物料加热提供热风的装置,热风系统采用热风循环方式,循环风机通过变频器控制,可自动调节热风的风量。热风系统回风管道上设置有温度传感器,用于检测风温参与控制循环风温度。当温度与设定值偏低时,控制系统将适当开启补偿蒸汽直接进入筒体进行增温。补偿蒸汽加入量受热风温度的控制,影响热风温度控制的主要因素有、初始阶段设定的预热偏差、蒸汽补偿添加量、散热器开度、铂电阻显示等。

图1 热风系统控制原理 Fig.1 Control principle of hot air system

1.2 存在的主要问题

(1)由于设备进厂初期的调整是技术人员依据经验设定,并不完全符合当地季节环境因素,所以当季节变化,内外环境温湿度相差较大时,造成进料初期热风温度的料头曲线波动较大,影响批次热风温度的标准偏差。

(2)根据对松散回潮设备热风温度PID 控制的研究,当实际温度与设定值有偏差时,控制系统将适当开启补偿蒸汽直接进入筒体进行增温或关闭补偿蒸汽阀门,但当生产过程中补偿蒸汽阀门变化率和变化速度过快或过慢时,都会影响热风温度的过程控制。

2 一种改进的基于PID 和预热偏差的热风控制系统

2.1 热风控制系统改进思路

2.1.1 热风温度预热偏差的设计

在实际生产过程中,当预热温度达到所设置值时,冷物料开始进入滚筒内部,滚筒内部温度会有一定程度的降低,这就造成了过料初期滚筒内热风温度不稳定,通过合理设计预热偏差值,使得在过料初期热风温度能够快速降低至中心值附近。

2.1.2 PID 调节的设计

PID 调节的实质就是根据输入的偏差值按比例、积分、微分的函数关系进行运算,并将结果用于控制输出[10]。在生产过程中,PID 参数控制补偿蒸汽阀门变化情况,根据实际情况按照先比例、后积分、再微分的顺序,依次对控制补偿蒸汽的阀门开度变化程度P值、热风温度波动的周期I值、微调热风温度曲线的平整度D值等参数进行调整,反复调节直到确定PID 参数。

2.2 单因素方差分析预热偏差的设定

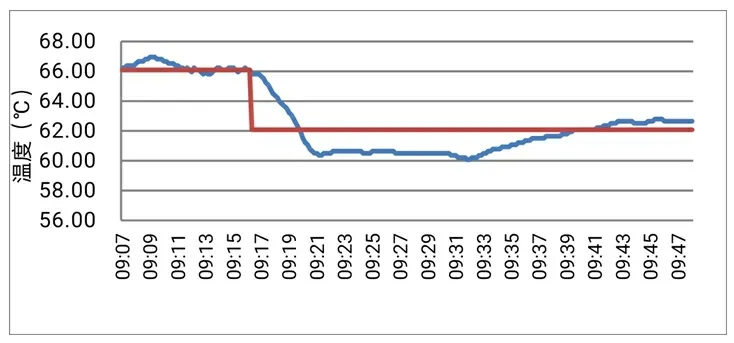

为了探索热风温度预热偏差设定值对料头过渡时间的影响,分别设定偏差值为8 K、7 K、6 K、5 K、4 K 等五个梯度,并分析料头期温度的波动幅度及回归设定中心值的时间,当热风温度预热偏差设定值为4 K 时,如图2 所示,进料后迅速降温,超过设定值下限,温度波动幅度最大,回归至设定中心值的时间最长。因此将4 K 作为下一步试验设计的下限。

图2 预热偏差为4K 时的料头曲线 Fig.2 Head curve of preheating deviation is 4K

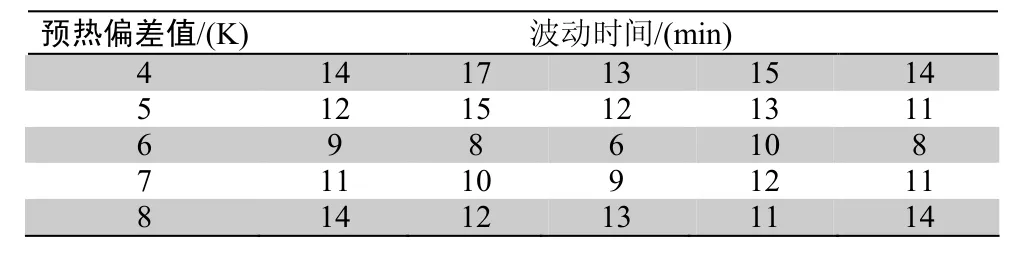

设置从4K-8K 不同预热温度偏差值,验证不同条件下热风温度回归设定中心值的时间,具体结果可见表1。

表1 预热温度偏差对波动时间的影响 Table 1 Influence of preheating temperature deviation on fluctuation time

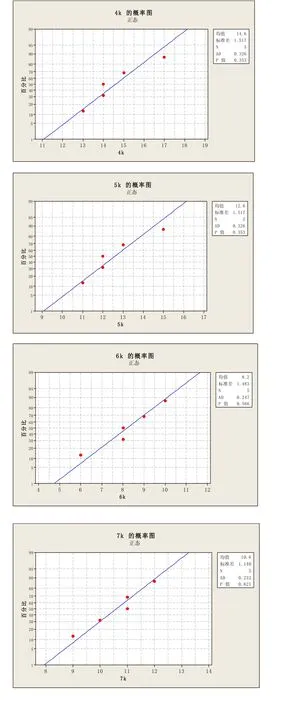

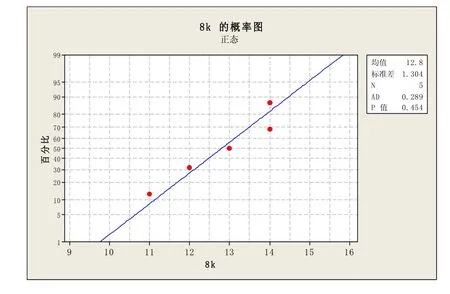

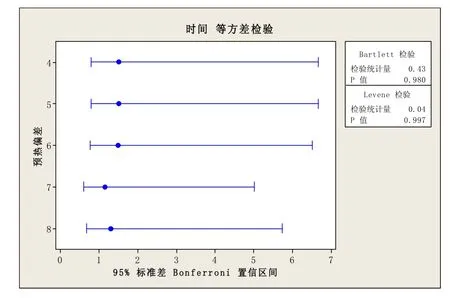

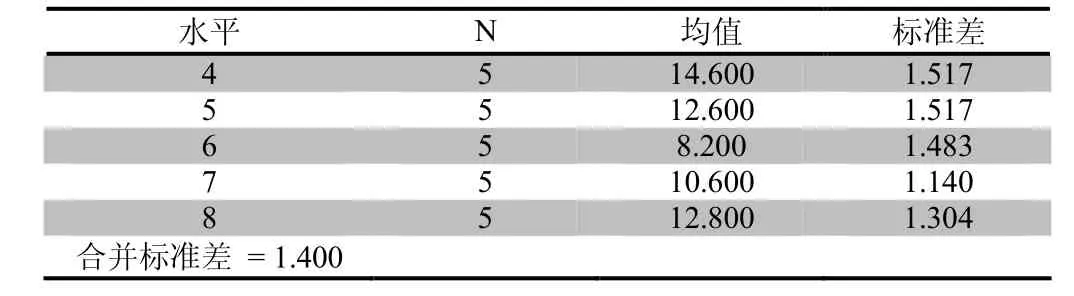

每个实验数据取自每批物料的实验结果,可认为相互独立的随机样本数据。为研究单一变量预热温度偏差值对料头波动时间的影响,通过Minitab软件对各组数据进行正态性和方差齐性检验。如图3所示,在不同的预热温度偏差值条件下,各组数据P值均大于0.05,说明各组数据服从正态分布;如图4 所示,对各组数据进行方差齐性检验,P值为0.98,说明在显著性水平α 为0.05 的前提下,表示5 个水平下总体方差相等,即不同预热温度值条件下的料头波动时间来自于等方差的不同总体。

图3 正态分布检验 Fig.3 Normal distribution test

图4 等方差检验 Fig.4 Test for equal variances

根据以上数据的正态性和方差齐性检验结果可知,结果满足对各组数据进行单因素方差分析的统计基础。由表2 和表3 可知,在显著性水平α为0.05 的前提下,P值小于α,拒绝原假设,故认为在不同的预热温度偏差值条件下料头波动时间具有显著性差异。

表2 单因素方差分析: 时间与预热偏差 Table 2 One-way ANOVA:time and preheat deviation

表3 平均值(基于合并标准差)的单组 95% 置信区间 Table 3Average (based on consolidated standard deviation)of single group 95% confidence interval

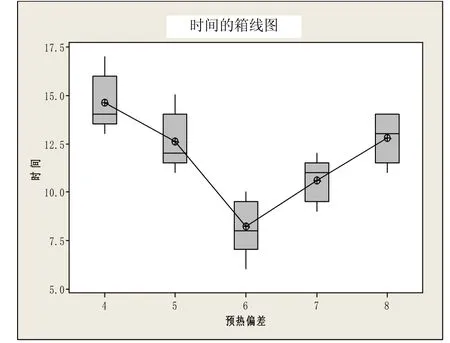

从箱线图(图5)中可以看出,当预热偏差为6K 时,热风温度回归设定中心值的时间是最短的。因此将预热偏差设定为6K。

图5 时间的箱线图 Fig.5 Boxplot of time

2.3 热风控制系统的PID 参数优化

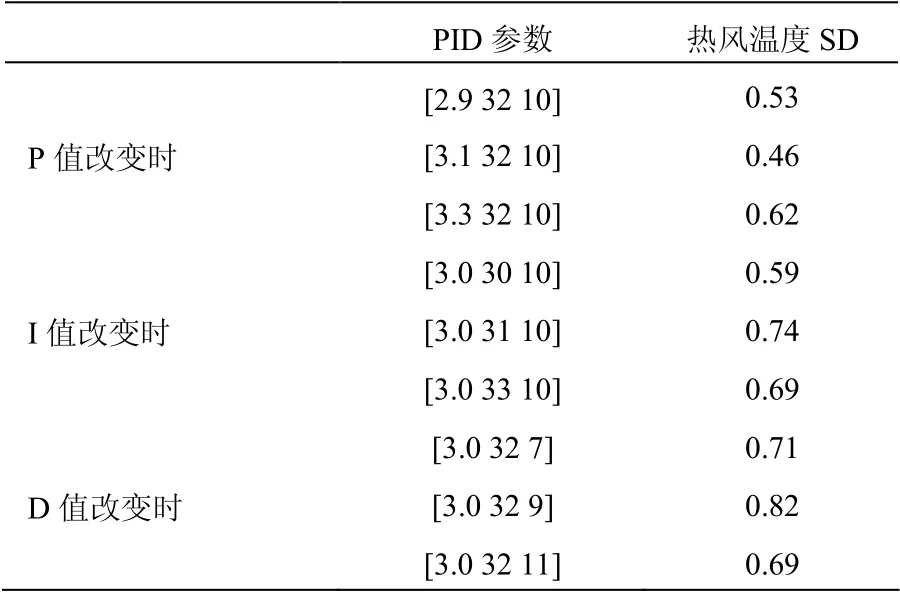

目前回潮设备使用的PID 参数为[3.2,32,10],是验收前厂家根据其他烟厂经验设定的参数,对于厂设备的适应性没有经过验证。为检验参数是否合适,对其PID 控制参数进行微调实验,从实验表格(表4)中可以看出PID 控制参数不精确对热风温度稳定性影响较大,所以还要进一步优化PID 控制参数。为了找到最优化的PID 控制参数,实验研究对过程P值,I值,D值参数进行正交试验。

表4 不同P I D 参数改变时热风温度标准偏差 Table 4 Standard deviation of hot air temperature with different PID parameters

3 基于PID 的热风控制实验结果与讨论

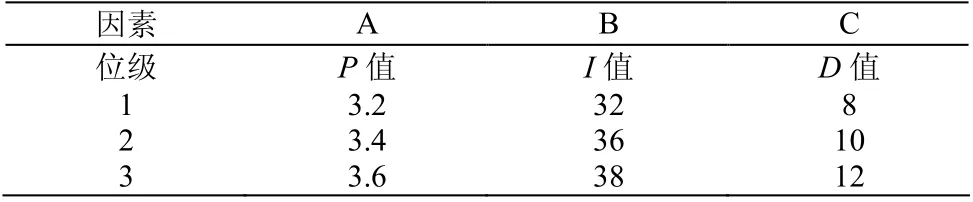

3.1 找因数,选位数,制定因数位级表

根据我们在实际操作中的经验值可推出PID 控制参数P值通常控制在3.2~3.6 之间,I值在32~38之间,D值在8~12 之间较佳。因此,制作了因素位级表(表5)。

表5 因素位级表 Table 5 Factor level table

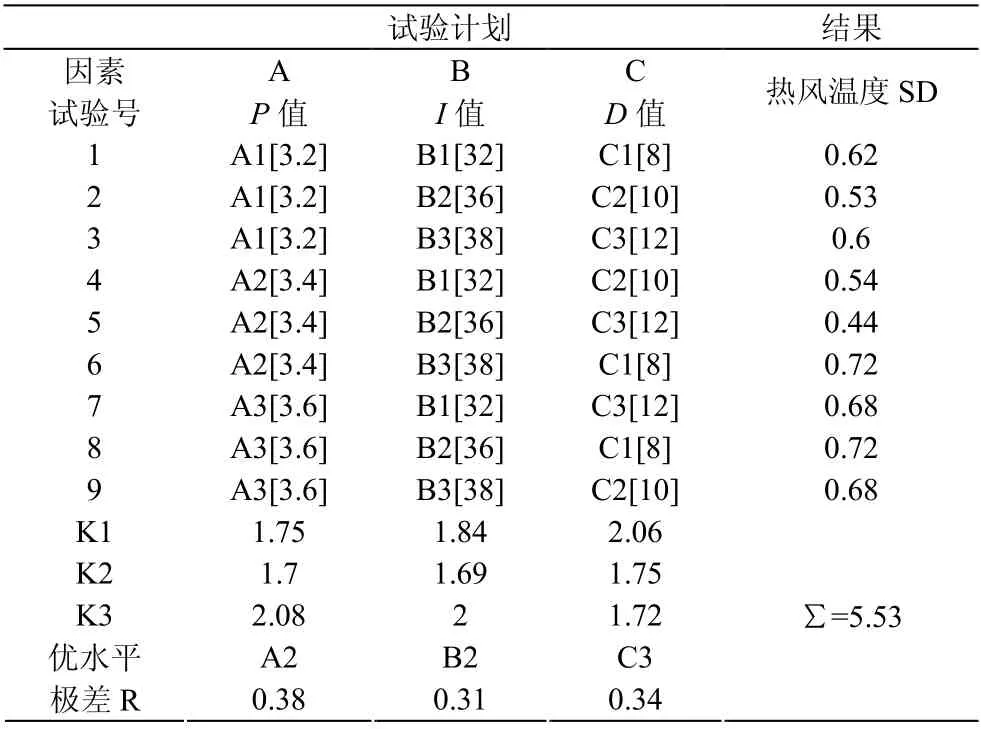

3. 2 正交试验

根据因素位级表,对P值分别在3.2,3.4,3.6;I值分别在32,36,38;D值分别在8,10,12 的情况下进行正交实验,对批次热风温度标准偏差进行采集。结果如表6 所示:

表6 正交试验表 Table 6 Orthogonal experiment table

经过分析上述实验数据可知:A 因素为K3>K1> K2,B 因素为K3>K1>K2,C 因素为K1>K2 >K3。本次正交试验的最佳参数组合为A2B2C3,对应PID 值分别为3.4、36、12。

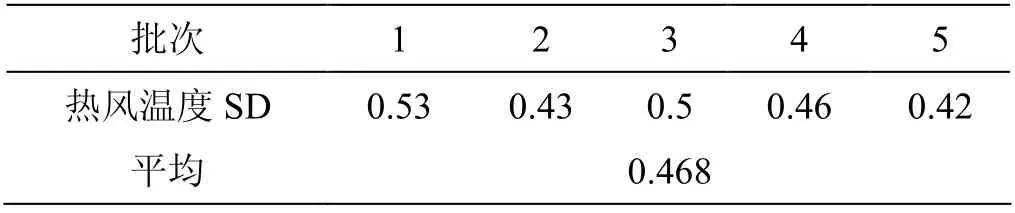

我们把PID 固定为3.4、36、12,随机抽取5批进数据统计如下:

表7 随机抽取批次热风温度标准批偏差值统计表 Table 7 Random batch hot air temperature standard deviation of statistical table

从统计表中可以看出,优化后对所检验批次的热风温度标准偏差最低控制在0.42,而最高可控制在0.53,说明优化后的PID 控制参数能够很好的控制热风系统的波动,保证了片烟质量。

4 结论

通过研究,针对松散回潮设备热风温度控制的稳定性问题,提出了两种控制方法:

(1)预热温度偏差的设置对进料初期热风温度的稳定性影响较大,合理地设置偏差值能够有效降低热风温度回归中心值的时间。

(2)对PID 参数设置优化可以有效控制回风温度的稳定性。结果表明,标准偏差由改进前的0.4~0.8 减少到0.4~0.6,有效提高了加工过程控制的稳定性,为后期工序打下了坚实的基础。