湿热环境对CCF800/环氧挖补板拉压性能的影响

2020-07-31张婕程小全程羽佳冯振宇

张婕,程小全,程羽佳,冯振宇

(1.北京航空航天大学 航空科学与工程学院,北京100083; 2.中国空间技术研究院 通信卫星事业部,北京100094;3.中国民航大学 适航学院,天津300300)

复合材料凭借比强度高、比模量高、耐腐蚀强、抗疲劳强、可设计性强和热膨胀率低等优势,在航空航天领域得到广泛的应用[1-2]。以大型商用飞机B787和A350XWB为例,其复合材料在飞机结构重量中的占比已经达到50%以上。飞机在服役期间会经历复杂的高温高湿环境,所以飞机复合材料结构设计时需要考虑湿热环境。科研人员已经对湿热环境下复合材料层合板力学性能进行了深入的研究。在湿热环境下,复合材料内纤维基本不吸湿,而纤维与基体界面和基体的吸湿量较大,使得其容易在界面处产生裂纹,基体性能下降[3]。此外,由于纤维和基体热/湿膨胀系数相差很大,会在结构内部产生不可忽略的热/湿应力[4-8]。因此,湿热环境会使得复合材料层合板力学性能下降,这已被很多研究所证明[9-13]。

随着复合材料结构在航空领域的广泛应用,其修理问题也日益突出。与其他修理方法相比,挖补修理能保持结构的气动外形,且修理效率较高,所以经常作为复合材料层合板的表面长期修理方法。与完好层合板相比,挖补修理层合板(以下简称挖补板)多了胶层这部分,胶层比复合材料更容易受到湿热环境的影响,所以湿热环境下挖补板的力学性能需要被关注。但相关研究较少,有些学者研究了挖补板二维简化结构,也就是斜接接头在湿热环境下的力学性能。Charalambides等[14]测试了层合板、胶黏剂和斜接接头吸湿后的力学性能,结果表明,层合板和胶黏剂的强度、模量均有一定程度的下降,而斜接接头强度下降不明显,但其破坏方式变化显著。Elaldi等[15]研究了湿热环境下斜接接头的拉伸性能,并对比了热压罐和烘箱2种成型工艺,结果表明,湿热环境导致斜接接头的拉伸强度下降可达23%,影响显著,2种成型工艺的修复效率相差不大。刘淑峰[16]测试了室温干态、室温湿态、高温干态和高温湿态4种湿热环境下挖补板的拉伸和压缩性能,并建立了湿热环境下挖补板拉伸和压缩有限元模型以探索损伤机理和最佳修理参数,结果表明,湿热环境会明显降低挖补板的力学性能,这主要体现在湿热应力和材料性能衰减2个方面。高温环境下,胶黏剂表现出明显塑性,湿态环境下更容易发生层合板/胶层胶接界面破坏。综合考虑湿热环境下拉压性能和工艺因素,推荐修理角度为4°~6°,胶层厚度为0.15~0.2mm。

本文测试了4种湿热环境下CCF800/环氧挖补板的拉伸和压缩性能,结果表明,湿热环境导致挖补板拉伸承载能力增加、压缩承载能力降低,这与前人研究普遍认为湿热环境会造成结构性能降低的结论不一致。为了解释这种反常现象,本文分别建立了挖补板的湿热应力有限元模型和湿热环境下挖补板的拉伸和压缩力学模型,深入探索湿热环境对CCF800/环氧挖补板力学性能的影响。

1 试验

1.1 试验件设计和制备

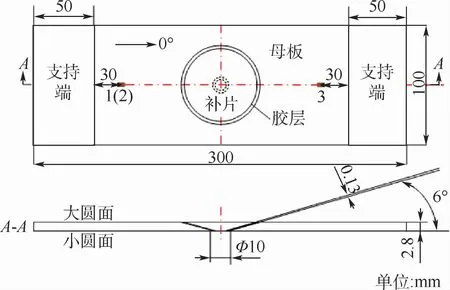

挖补板拉伸和压缩试验件构型设计分别基于ASTM D3039/D3039M[17]和ASTM D7137/D7137M[18],具体构型分别如图1和图2所示。补片和母板材料为CCF800/环氧(预浸料形式),胶黏剂材料为SY14M(胶膜形式),层合板的铺层参考了实际飞机蒙皮结构中常用的铺层形式,铺层为[45/02/-45/90/45/02/-45/0]S,其中,0°铺层占50%,90°铺层占10%,45°铺层占40%。胶层采用一层胶膜,单层名义厚度为0.13mm。

图1 挖补板拉伸试验件构型Fig.1 Configuration of scarf-repaired tensile specimens

图2 挖补板压缩试验件构型Fig.2 Configuration of scarf-repaired compressive specimens

考虑4种湿热环境状态,即室温干态(Room Temperature/Dry Condition,RD)、室温湿态(Room Temperature/Wet Condition,RW)、高温干态(Elevated Temperature/Dry Condition,ED)和高温湿态(Elevated Temperature/Wet Condition,EW),其中,高温指测试温度95℃,湿态指平衡吸湿状态。拉伸和压缩试验件在每种湿热环境状态下有3件试验件,共24件试验件。

1.2 试验装置和方法

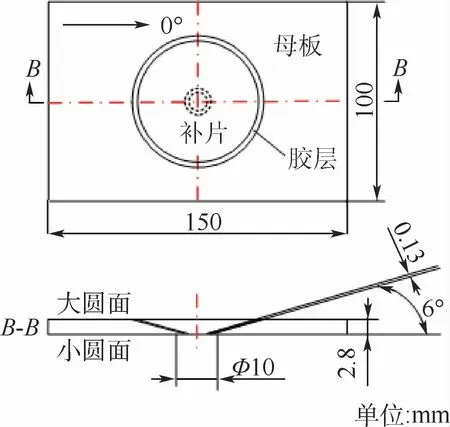

拉伸和压缩试验均在25 t级的Instron8802液压伺服试验机配合数字环境箱上进行(见图3),试验加载速率分别为2mm/m in和1.25mm/min。为了比较不同环境温度下复合材料刚度的变化,在拉伸试验件远离挖补区域的地方布置应变片,具体位置如图1所示。

考虑4种湿热环境状态,高温状态由环境箱提供,升温至95℃后保温10min,再进行试验加载。湿态指平衡吸湿状态,吸湿试验在力学试验前完成,仅针对RW 和EW 试验件,设计基于ASTM D5229/D5229M[19]。具体操 作 为:分 别 选取1件拉伸和1件压缩典型试验件用于吸湿测量,采用精度为0.001 g的分析天平对这2个试验件进行初始称重,再将所有湿态试验件放入水槽中。为了加快吸湿速率,水槽中的水温与高温测试温度相同。定期对这2个试验件进行称重,称重时间小于5 m in,记录试验件质量。当吸湿量满足式(1)时,认为达到平衡吸湿,停止吸湿试验。

图3 带有环境箱的拉伸和压缩试验装置Fig.3 Tensile and compressive experimental setup with conditioning chamber

式中:M =(W-Wb)/Wb,Wb为试验件吸湿前的初始质量,W为当前试验件质量,M 为吸湿量,下标i代表当前时刻,i-1代表前一次测量时刻。

1.3 试验结果和分析

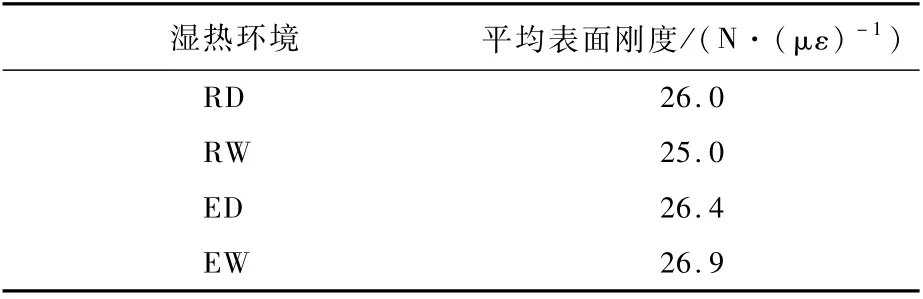

由于所有试验件表面铺层方向均为45°,可认为不同湿热环境下拉伸试验件上应变片测量出的平均表面刚度可表征对应湿热环境下复合材料CCF800/环氧的模量。平均表面刚度定义为应变片1~应变片3的载荷-应变曲线在线性段斜率的平均值。4种湿热环境下拉伸试验件的平均表面刚度汇总于表1。可以发现,4种湿热环境下挖补板平均表面刚度相差不大,可认为湿热环境基本不影响复合材料CCF800/环氧的模量。

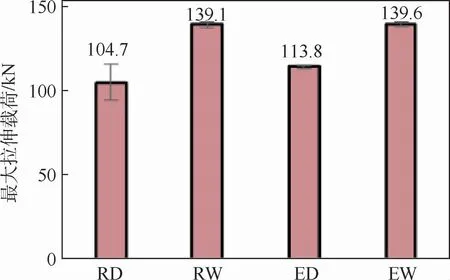

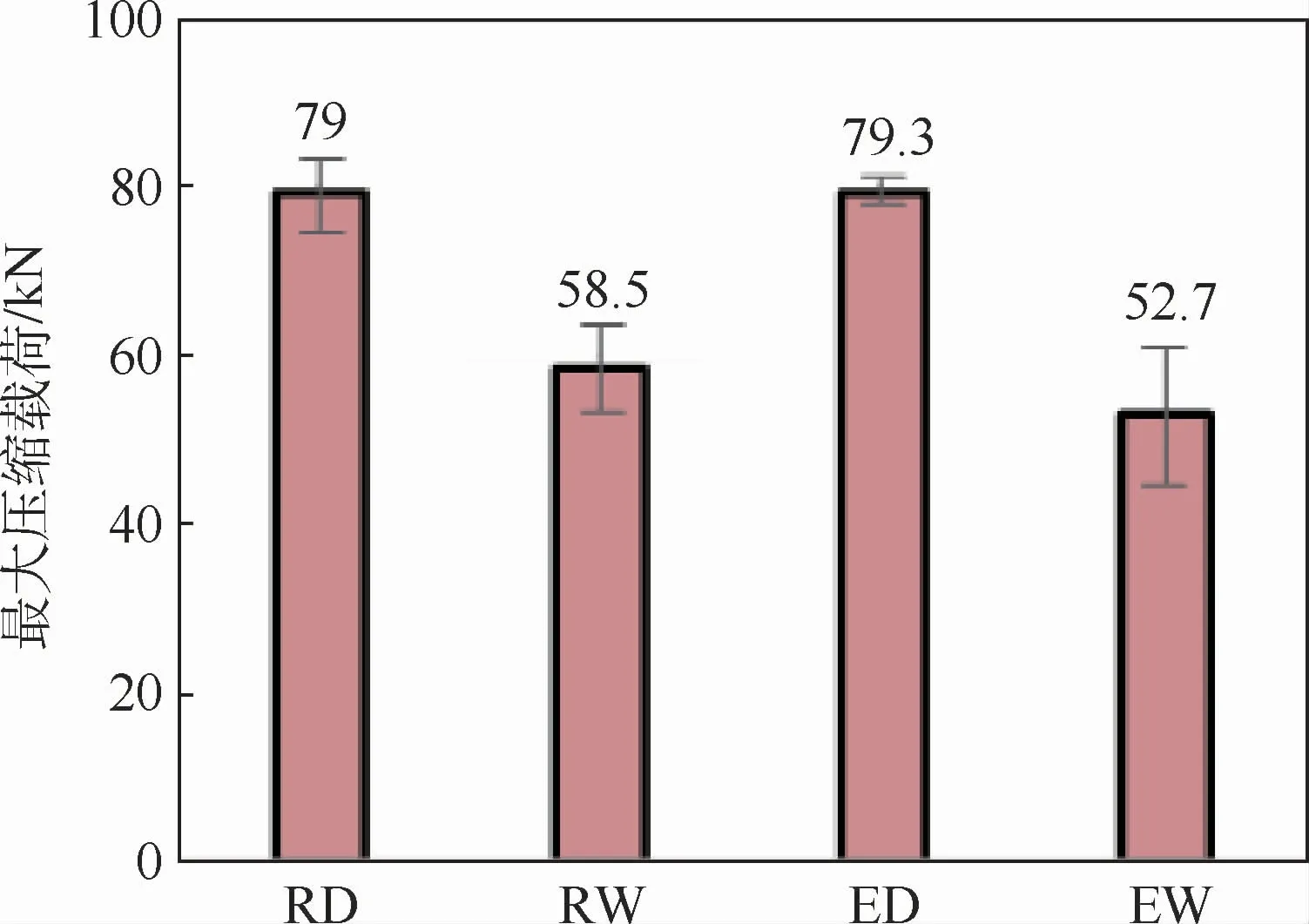

4种湿热环境下挖补板的最大拉伸和压缩载荷对比如图4和图5所示。可以发现,挖补板在4种湿热环境下拉伸和压缩承载能力顺序分别为:EW≈RW >ED>RD和RD≈ED>RW >EW,出现了“湿热环境导致挖补板拉伸性能增加、压缩性能降低”的反常现象。挖补板的承载能力主要取决于母板结构的承载能力,也就是取决于复合材料CCF800/环氧在4种湿热环境下的力学性能,这与以往研究认为“不论湿环境还是热环境均会降低复合材料的力学性能”相悖。因此,采用有限元方法进一步研究湿热环境对复合材料CCF800/环氧强度的影响。

表1 四种湿热环境下挖补板平均表面刚度Table 1 Average surface stiffness of scarf-repaired laminates in four hygrothermal environments

图4 四种湿热环境下挖补板最大拉伸载荷Fig.4 Maximum tensile loads of scarf-repaired laminates in four hygrothermal environments

图5 四种湿热环境下挖补板最大压缩载荷Fig.5 Maximum compressive loads of scarf-repaired laminates in four hygrothermal environments

2 有限元建模

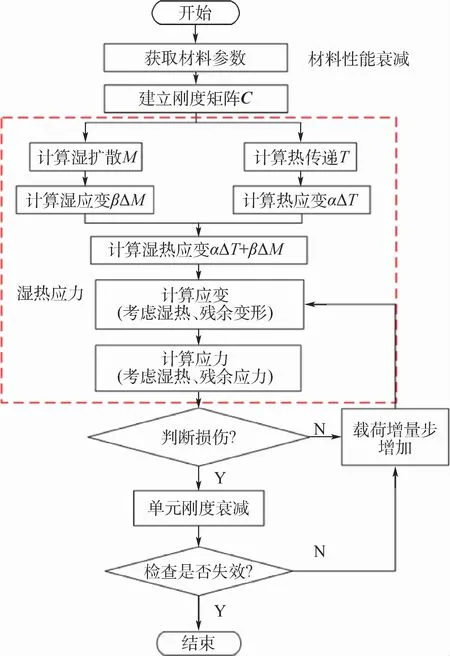

湿热环境下挖补板力学有限元模型流程如图6所示。图中:M为吸湿量,T为温度,α为热膨胀系数,β为湿膨胀系数。湿热环境对挖补板力学性能的影响主要体现在材料性能衰减和湿热应力2个方面,下面将首先讨论湿热环境下材料性能并建立湿热应力有限元模型,然后在此基础上建立湿热环境下挖补板的力学模型。

图6 湿热环境下挖补板力学有限元模型流程Fig.6 Flowchart of mechanical finite element model of scarf-repaired laminates in hygrothermal environments

2.1 湿热环境下材料性能

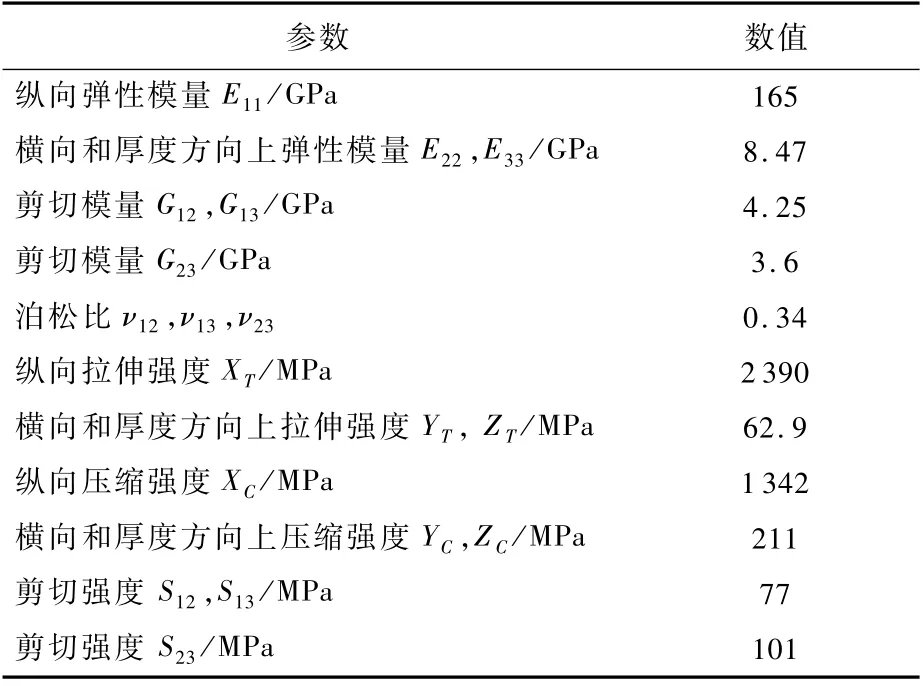

湿热环境下胶黏剂SY14M 的力学性能参数来自参考文献[20]。RD 环境下复合材料CCF800/环氧力学性能参数来源于材料提供商,如表2所示。根据1.3节研究可知,湿热环境基本不影响复合材料CCF800/环氧的模量,所以认为RW、ED和EW 环境下复合材料CCF800/环氧的模量与RD环境下的相同。至于RW、ED和EW 环境下复合材料CCF800/环氧的强度,下文将重点讨论。

表2 RD环境下复合材料CCF800/环氧力学性能参数Table 2 Mechanical property parameters of composite CCF800/epoxy in RD enviroment

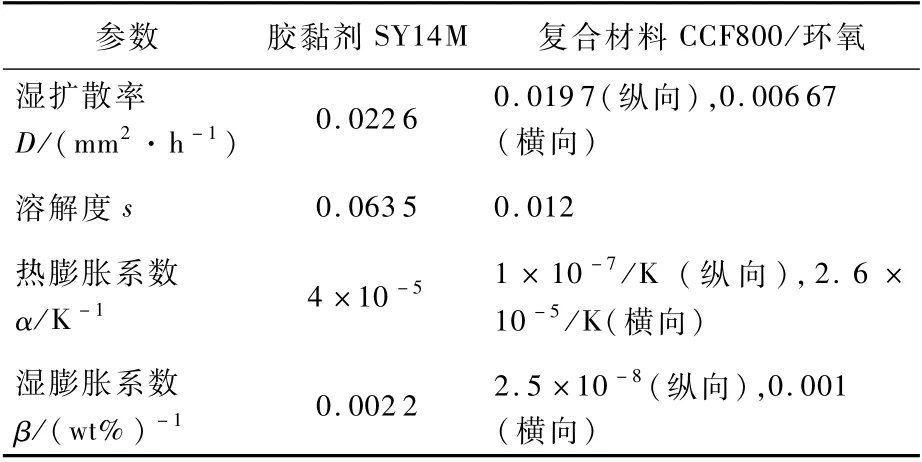

2.2 湿热应力有限元模型

在建立湿热应力有限元模型前,需要先建立热传递和湿扩散模型。分别采用ABAQUS中热传递和质量扩散分析模块进行热传递和湿扩散分析。湿热环境试验中,试验件处于95℃温度均匀的环境箱内保温10 m in,可认为测试前试验件温度均匀,所以在热传递模型中在所有节点上施加95℃热载,单元类型为DC3D8。湿扩散模型中载荷为试验件外表面的饱和湿浓度场,即正则化浓度φ=1,单元类型为DC3D8,湿扩散模型中需要给出湿扩散率和溶解度,具体值如表3所示[21]。

在此基础上,采用ABAQUS中的静力通用分析模块进行湿热应力分析。在ABAQUS有限元软件中,采用隐式求解器可以直接计算由温度变化量ΔT引起的材料内部热应力,但是湿应力的计算不能直接求解。由于湿热膨胀引起内部应力的控制方程一致,采用热应力求解模块来计算湿应力。具体步骤为:首先,在湿扩散模型中得到湿浓度场的基础上,采用*user defined field和子程序USDFLD将湿浓度场导入到结果文件(field-variable.fil)中;然后,对该结果文件中的场变量改写为温度场结果文件(temperature.fil);最后,把得到的温度场结果文件作为温度载荷引入到模型中,计算由湿引起的内应力,将温度和吸湿引起的内应力进行叠加,得到湿热共同作用下的内部湿热应力。湿热应力有限元模型中需要给出热膨胀系数和湿膨胀系数,具体值如表3所示。除了胶接界面周围的单元类型为C3D6,其余位置的单元类型为C3D8R。

表3 胶黏剂SY14M 和复合材料CCF800/环氧湿热材料参数[21]Table 3 Hygrothermal material parameters of adhesive SY14M and composite CCF800/epoxy[21]

2.3 湿热环境下力学模型

2.3.1 渐进损伤模型

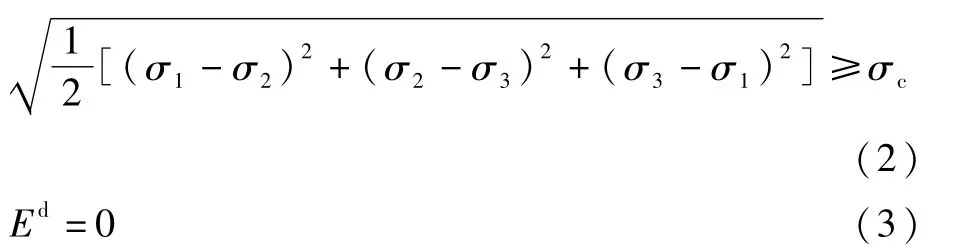

渐进损伤模型是通过ABAQUS中子程序USDFLD来模拟的。挖补板模型由胶层和复合材料层合板(母板和补片)组成。采用Mises准则和突然退化模型分别作为胶层的损伤判据和材料退化准则,具体公式分别如下:

式中:σ1、σ2、σ3分别为胶层3个主应力;σc为胶层临界等效应力,可认为等于胶黏剂拉伸强度[20],这 里 等 于66 MPa;Ed为 胶 层 损 伤 后 的刚度。

复合材料考虑4种破坏模式,即纤维拉伸/压缩破坏、基体拉伸/压缩破坏、纤维基体剪切破坏和拉伸/压缩致分层破坏。对于损伤判据,前2种采用Hashin准则[22],纤维基体剪切破坏采用Lessard判据[23],拉伸/压缩致分层破坏采用Ye分层失效判据[24]。对于材料退化准则,前3种破坏形式采用Chang退化准则[25],拉伸/压缩致分层破坏采用Tserpes退化准则[26]。

2.3.2 模型细节

在湿热应力有限元模型基础上建立湿热环境下的力学模型,即在有限元软件ABAQUS中静力通用分析模块中引入湿热应力作为预定义场,再进行力学分析。

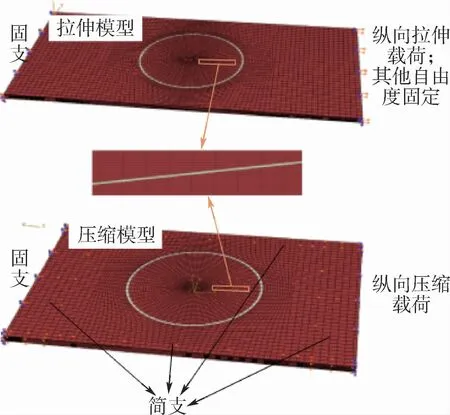

挖补板拉伸和压缩有限元模型中,母板和补片厚度方向上均划分为20层单元以模拟每个铺层([45/02/-45/90/45/02/-45/0]S),胶层在厚度方向上仅布置一层单元。除了胶接界面周围的单元类型为 C3D6,其余位置的单元类型为C3D8R,具体网格分布和边界条件如图7所示。

图7 挖补板拉伸和压缩有限元模型Fig.7 Tensile and compressive finite element models of scarf-repaired laminates

3 有限元结果与分析

3.1 湿热应力分析

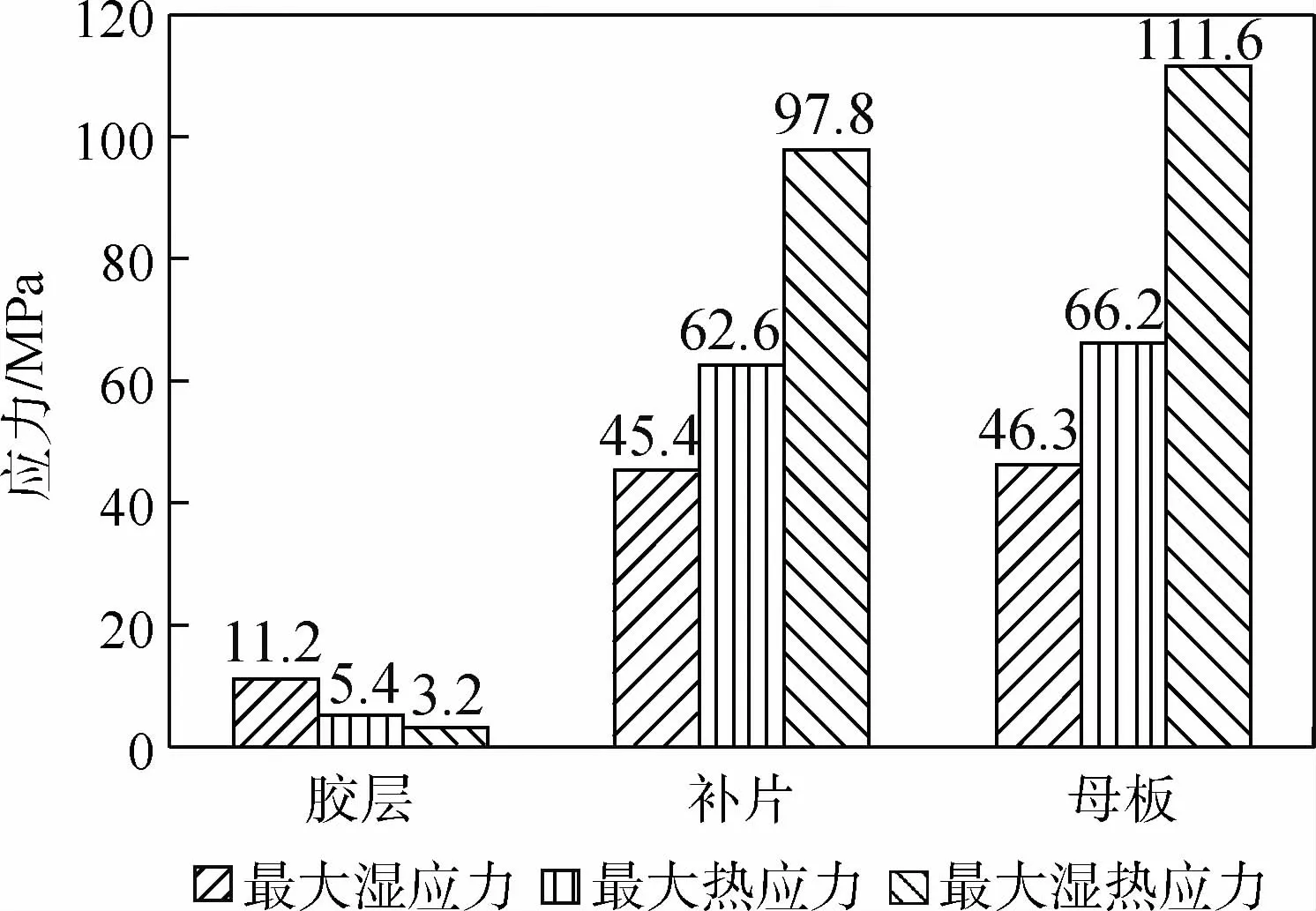

由于在拉伸和压缩试验件中由湿热环境引起的内应力基本相同,所以仅介绍挖补板拉伸载荷下的湿热情况。胶层、补片和母板内最大湿应力、热应力及湿热应力对比如图8所示。可见,湿热应力不是简单的湿应力与热应力叠加,胶层内湿热应力小于湿应力和热应力,这是因为在EW环境下胶层的刚度很小。母板内最大湿应力、热应力及湿热应力均略大于补片,这是因为无论湿膨胀还是热膨胀均是向外变形,补片刚度和母板相同,胶层刚度降低,所以补片膨胀变形通过胶层传递到母板上,使得母板受到膨胀挤压的程度更大。

图8 胶层、补片和母板内最大湿应力、热应力及湿热应力对比Fig.8 Comparison of maximum moisture,thermal and hygrothermal stresses inside adhesives,patches and parent laminate

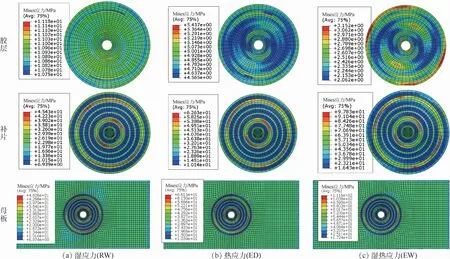

图9 挖补板拉伸模型内湿热应力Fig.9 Hygrothermal stress inside tensile model of scarf-repaired laminates

胶层、补片和母板应力分布云图如图9所示。可以发现,3种湿热环境下的应力分布基本相同,即胶层内应力较小且较为均匀,母板和补片内应力较近且存在应力集中现象,在90°层的应力最大,0°层的应力最小,这可能是因为0°层含量最多,90°层含量最小,90°层变形受0°层制约。

3.2 湿热环境下力学分析

3.2.1 常温干态

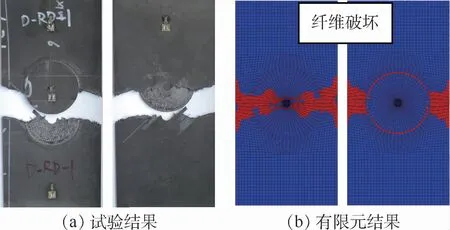

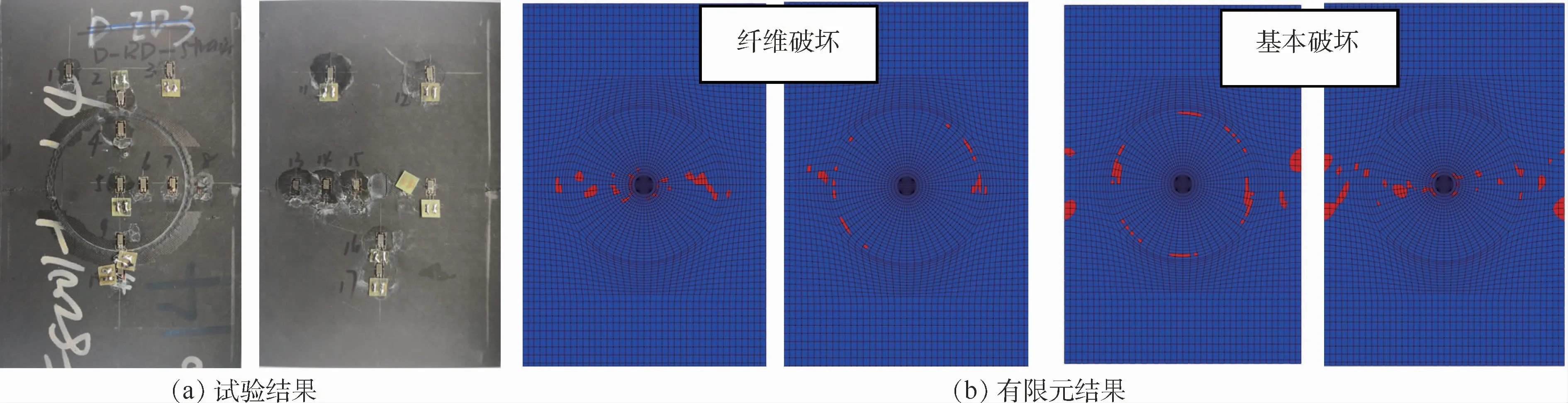

RD环境下挖补板试验和有限元的最大拉伸和压缩载荷对比如表4所示,其破坏模式对比如图10和图11所示。图中:红色代表破坏,蓝色代表未损伤,灰度较深的为破坏,灰度较浅的为未损伤。可见,无论最大载荷还是破坏模式,有限元都可以较好地预测试验结果,所以认为RD环境下挖补板拉伸和压缩有限元模型有效。

表4 RD环境下挖补板试验和有限元的最大拉伸和压缩载荷对比Table 4 Comparison of maximum tensile and compressive loads of scarf-repaired laminates in RD enviroment between experiment and finite element method

图10 RD环境下挖补板试验和有限元拉伸破坏模式对比Fig.10 Comparison of tensile failure profiles of scarfrepaired laminates in RD enviroment between experiment and finite element method

3.2.2 其他环境

假设湿热环境不影响复合材料CCF800/环氧的强度参数,建立RW、ED和EW 环境下的挖补板拉伸和压缩有限元模型,则得到的最大拉伸和压缩载荷与试验值对比如图12所示。可以发现,这3种湿热环境下有限元计算出的挖补板最大拉伸载荷小于试验值,但压缩载荷都大于试验值。

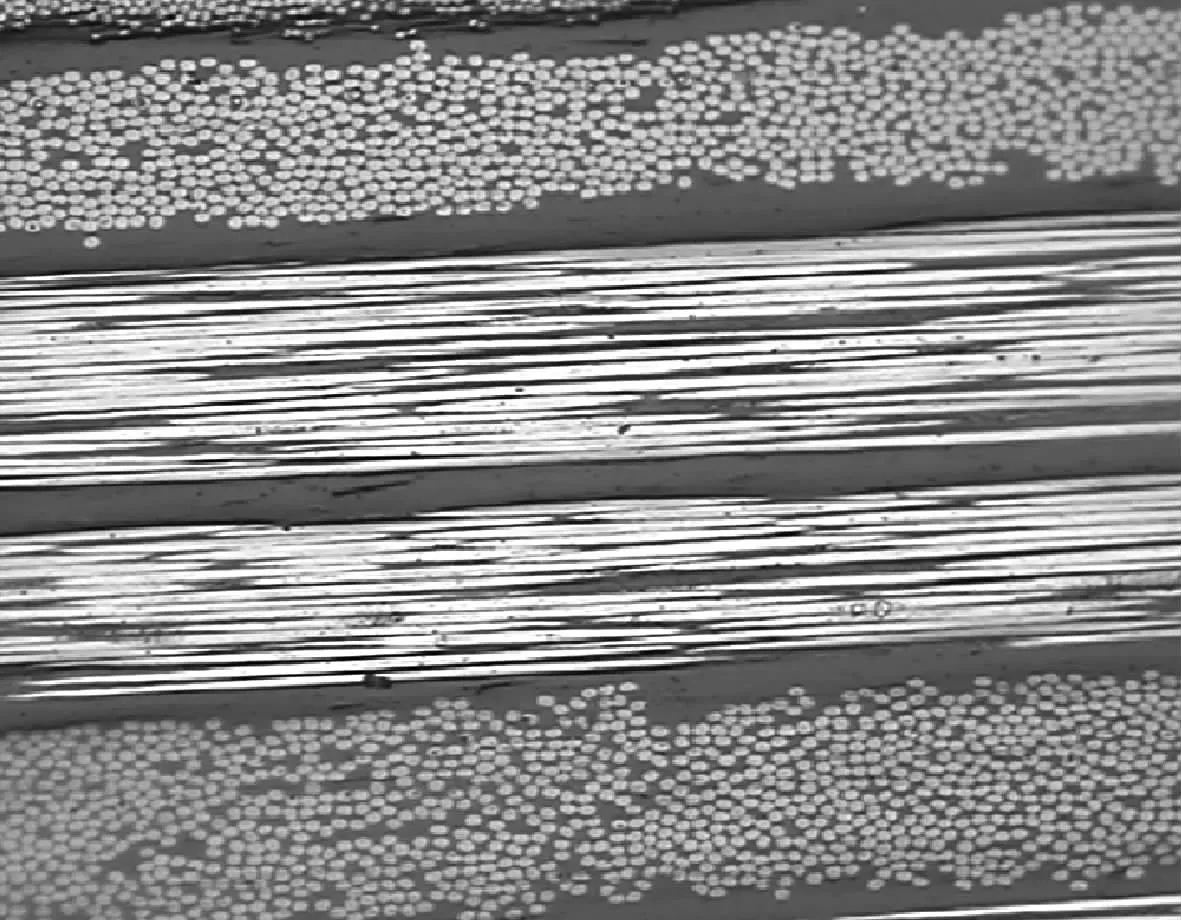

加之对该材料层合板金相图(见图13)的观察,可见纤维存在明显的弯曲现象。基于此,假设湿热环境下纤维和基体间界面性能降低使得纤维更容易被拉直和弯曲,从而使得复合材料CCF800/环氧在湿热环境下拉伸强度增大,压缩强度降低,进而影响挖补板在湿热环境下的承载能力。

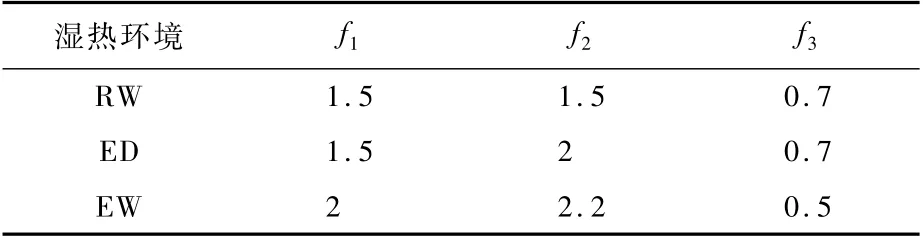

为验证该假设,引入修正参数f1、f2和f3,修正与纤维性能相关性较大的参数XT、S12、S13和XC,即湿热环境下新的材料参数为f1XT、f2S12、f2S13、f3XC,其余参数认为不变。因为XT和XC基本只与纤维有关,所以基于该假设,推论得到在3种湿热环境下f1与f3的值不变。通过调整这3个参数,使得湿热环境下挖补板拉伸和压缩载荷与试验值对应上,将其汇总于表5。

通过分析3种湿热环境下修正参数f1、f2和f3的变化来检验假设的有效性。首先推论认为在3种湿热环境下f1与f3的值不变,但从表5中可发现EW 环境下f1显著大于RW 和ED环境,这是因为CCF800/环氧材料自身性能参数分散性较大。

图11 RD环境下挖补板试验和有限元压缩破坏模式对比Fig.11 Comparison of compressive failure profiles of scarf-repaired laminates in RD enviroment between experiment and finite element method

图12 四种湿热环境下挖补板试验和有限元最大拉伸与压缩载荷对比(湿热环境下复合材料强度不变)Fig.12 Comparison of maximum tensile and compressive loads of scarf-repaired laminates in four bygrothermal environments between experiment and finite element method(when composite strengths do not change in hygrothermal environments)

图13 复合材料CCF800/环氧层合板内纤维弯曲Fig.13 Fiber misalignment in composite CCF800/epoxy laminate

表5 RW、ED和EW 环境下复合材料CCF800/环氧修正参数Table 5 Corrective parameters of composite CCF800/epoxy in RW,ED and EW enviroments

根据材料提供商提供的性能参数来看,RD环境下,XT范围为2252~3170MPa(建模中选取2 390MPa),XC范围为1 079~1 432MPa(建模中选取1 342 MPa),S1(S13)范围为72.0~84.8MPa(建模中选取77 MPa),参数范围为多批测量结果汇总,建模中使用的参数为一批参数测量的平均值。可见,该材料性能分散性较大,尤其是XT,最大值比最小值高40.8%,这也体现在挖补板最大拉伸载荷范围为95.2~118.7 MPa(最大值比最小值高24.7%)。在本节建模中,XT选取为2 252~3170MPa范围内较小值,当XT选取3170MPa时,EW 环境下f1=1.5,与RW 和ED环境下f1相同。所以推论具有一定的合理性。

此外,湿热环境下性能参数修正的幅度是XT增加50%,XC降低30%,而XT实际幅度范围最大值比建模中所选值大32.6%,XC实际幅度范围最小值比建模中所选值小19.6%,修正参数变化范围大于CCF800/环氧材料参数的分散性,所以可认为假设具有一定的合理性,即湿热环境下纤维和基体间界面性能降低确实导致了复合材料CCF800/环氧拉伸强度增加,压缩强度降低。

4 结 论

本文采用试验和有限元2种方法研究了CCF800/环氧挖补板在湿热环境下的拉、压力学性能。得到如下结论:

1)挖补板内湿应力、热应力和湿热应力的分布基本相同,即胶层内应力较小且较均匀,母板和补片内应力值较近且存在应力集中现象,在90°层的应力最大,0°层的应力最小。由于湿热环境会影响材料模量,所以湿热应力不是简单的湿应力与热应力叠加。胶层内湿热应力小于湿应力和热应力之和,母板内最大湿应力、热应力及湿热应力均略大于补片。

2)湿热环境下CCF800/环氧挖补板的承压能力降低,而承拉能力提高,这是一种反常现象。导致该现象的原因是:挖补板承载能力主要取决于母板材料,而该铺层中纤维不直,在湿环境、热环境及湿热环境下纤维更容易被拉直和压缩失稳,进而导致拉伸强度增大和压缩强度降低。

为了挖掘国产纤维CCF800增强复合材料力学性能的潜力,在制备CCF800复合材料时,一定要提高纤维的准直度。如果基于现有的工艺,则在使用中,确定该复合材料的许用值或设计值时,须要特别注意其湿热环境下的力学性能。