重型环卫车动力系统参数匹配及性能仿真

2020-07-31李威华

李威华

比亚迪汽车工业有限公司 广东深圳 518118

1 前言

随着传统石油能源的过度使用以及过度依赖,环境污染是亟需解决的世界性难题。面对节能环保的要求,电动汽车逐渐成为研究热点,其具有低污染、低能耗、能量利用效率高等优点,在环境保护和能源可持续利用等方面具有明显的优势。同时其平稳性突出,尤其适用于城市道路。近年来,纯电动环卫车发展迅猛,技术日趋成熟,关于其动力系统的优化匹配也在持续研究中。笔者对重型纯电动环卫车动力系统进行了匹配设计,主要包括电机、变速器、电池参数匹配,得到了满足于动力经济性的纯电动环卫车动力系统。

2 基本参数及动力经济性指标要求

2.1 整车基本参数

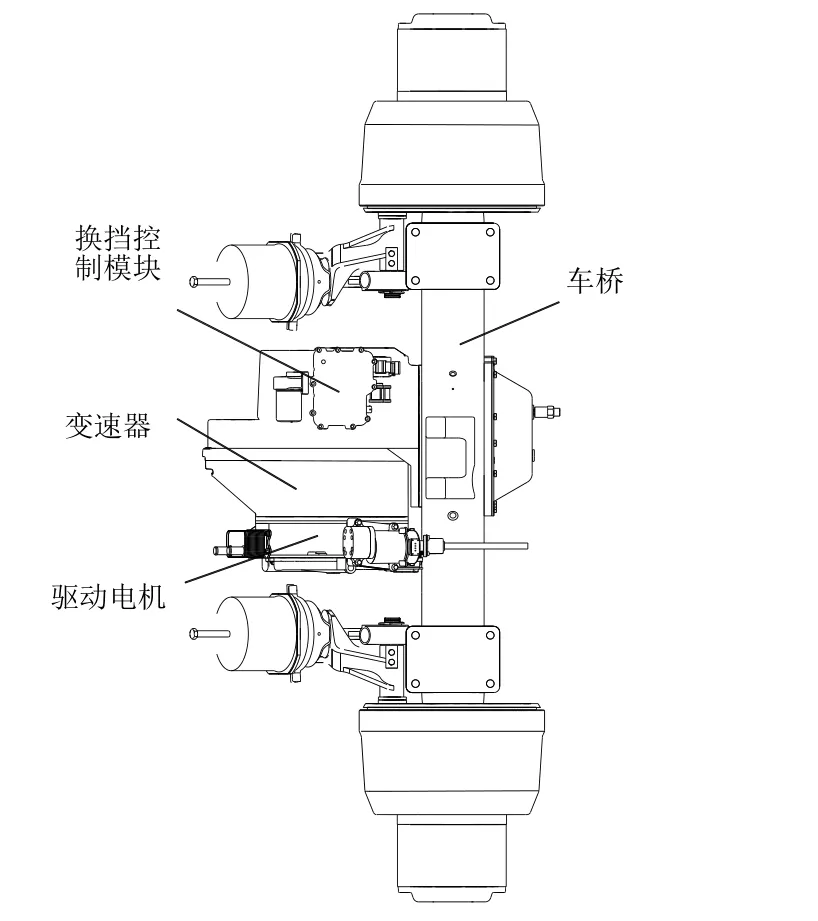

本文车型为N3类重型纯电动环卫车,整车基本参数如下:长×宽×高为10 220 mm×2 865 mm×3 725 mm,轴距为4 291+1 350+1 270 mm,整备质量为18 000 kg,满载质量为32 000 kg,总布置图如图1、2 所示。

图1 重型纯电动环卫车总布置正视图

图2 重型纯电动环卫车底盘总布置俯视图

2.2 动力经济性指标要求

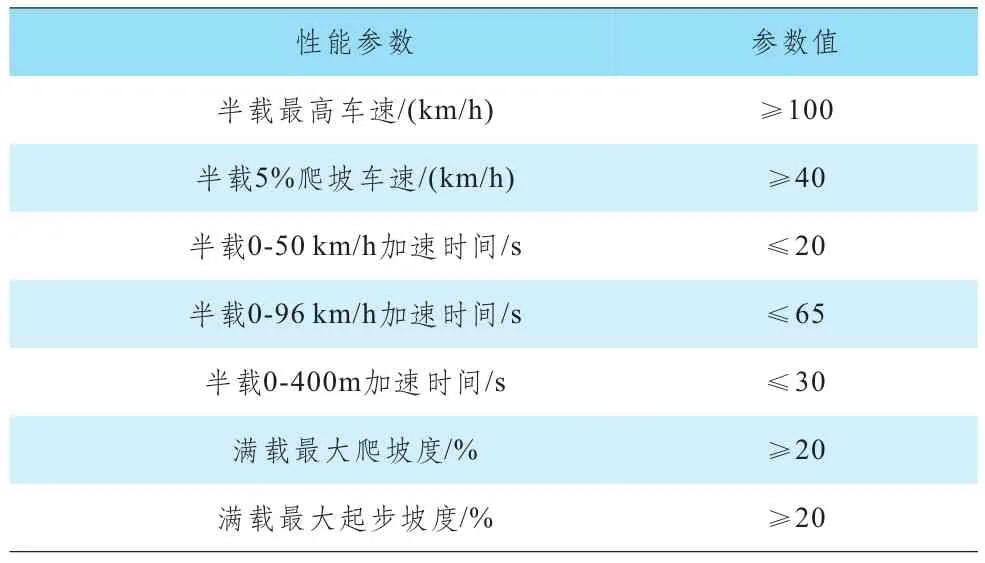

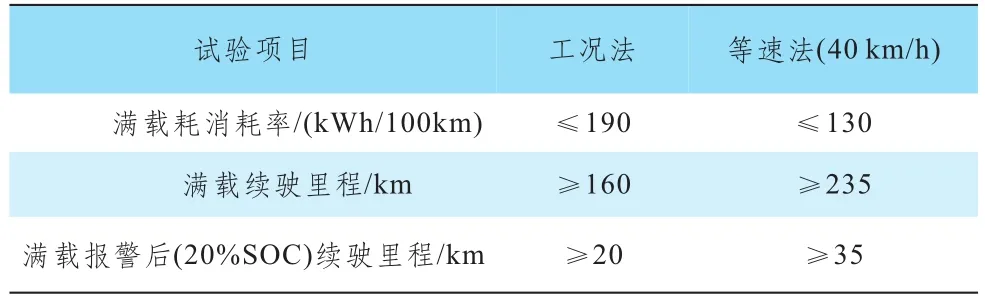

动力性能试验方法参照国标[1],经济性能试验方法参照国标[2,3],提出电动汽车动力经济性评价指标,如表1、2所示。

表1 重型纯电动环卫车动力性指标

表2 重型纯电动环卫车经济性指标

3 动力系统参数匹配

3.1 电机参数匹配

3.1.1 电机功率的确定

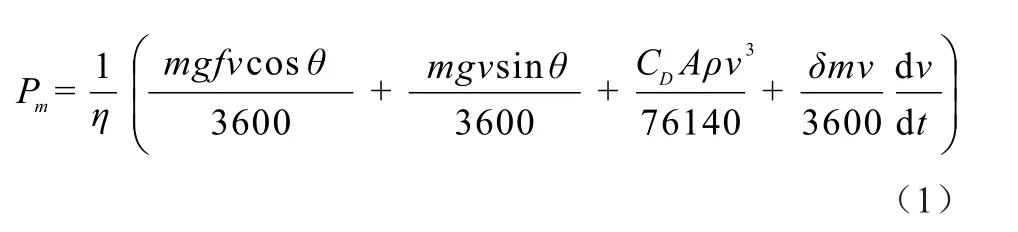

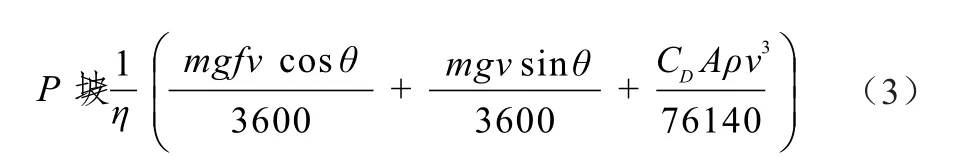

在车辆运行过程中,电机的有效功率和行驶阻力是平衡的。不考虑风速的影响,可得电动汽车功率平衡方程为:

式中,Pm为 电机功率,kW;m为 车辆总质量,kg;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积,m2;ρ为空气密度;θ为道路坡度角;δ为旋转质量换算系数;η为传动系统效率,取η=0 .93;v为车辆运行速度,汽车与空气的相对速度为va( 风速为0 时v=va),km/h 。

3.1.1.1 额定功率的确定

a.最高车速需求功率的确定

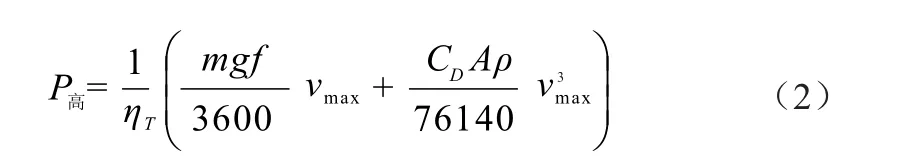

最高车速是考量汽车性能的重要指标。汽车在达到最高车速时,车辆的驱动力与行驶阻力达到平衡,不考虑坡道的影响,此时汽车的阻力主要是滚动阻力与空气阻力。设计中一般以满足设计的最高车速来确认电机的额定功率,额定功率应不小于车辆半载时以最高车速匀速行驶时的阻力功率,电机的额定功率平衡方程为:

式中 ,P⾼ 为电机额定功率,kW;vmax为车辆最高车速,km/h。

b.持续爬坡需求功率的确定

车辆在5%坡度达到最高车速时,车辆的驱动力与行驶阻力达到平衡,此时汽车的阻力主要是滚动阻力、坡度阻力和空气阻力。电机的额定功率应能满足车辆满载时的爬坡功率需求,电机的额定功率平衡方程为:

c.制动回馈功率的确定

按照国标[4]要求,该车还应校核制动性能,即车辆满载时以30 km/h的平均车速在6%坡道上,下坡行驶6 km的所有能量能被电机全部回收,计算公式如下:

式中,P回为电机回馈功率,kW。

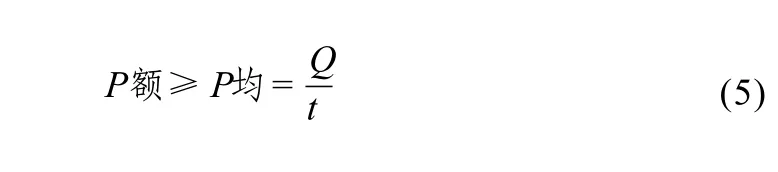

d.工况平均需求功率的确定

根据国标[3]中规定的C-WTVC工况,按市区:公路:高速=1:3:6时,半载时的额定功率应不小于按里程比例分配的平均功率,计算公式如下:

式中 ,P均 为 平均功率,kW;Q为 所耗能量,kWh;t为所耗时间,h。

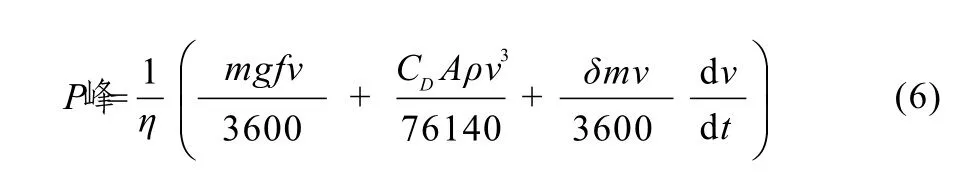

3.1.1.2 峰值功率的确定

a.加速性能功率需求

电机的峰值功率应满足加速时间要求,忽略坡度阻力的影响,即:

式中,P峰为电机最大功率,kW。

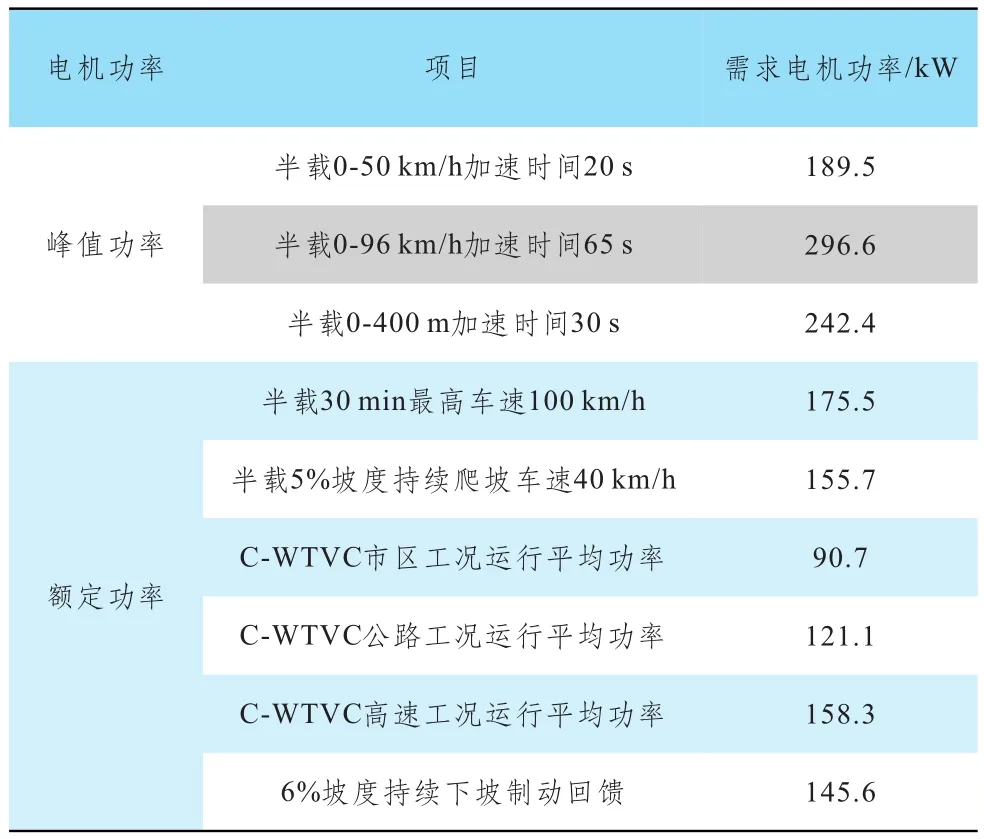

根据上述公式(1)~(6),代入数据,电机功率需求计算结果如表3所示。

表3 重型纯电动环卫车电机功率需求

3.1.2 轮端扭矩的确定

3.1.2.1 峰值轮端扭矩的确定

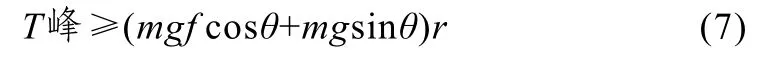

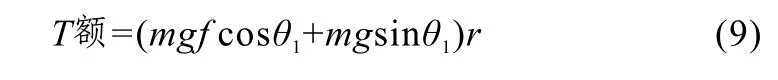

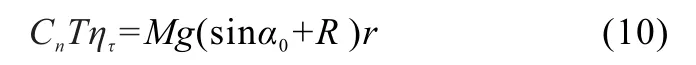

轮端扭矩应满足车辆实际运行过程中的最大爬坡度要求,爬坡过程中车速较低,空气阻力很小,为简化计算过程,忽略其影响,简化计算公式如下:

式中,T峰为轮端最大扭矩,N·m;r为轮胎滚动半径,m。

为防止驱动轮打滑,对于后轮驱动车辆,作用在驱动轮上的转矩引起的地面切向反作用力不能大于附着力,即:

式中,Tt为驱动轮扭矩,N·m;φ为附着系数;Fz2为驱动轮法向反作用力,N。

3.1.2.2 额定轮端扭矩的确定

额定轮端扭矩应满足实际运行中持续爬坡5%的要求,即:

式中,T额为轮端额定扭矩,N m。

3.1.2.3 起步爬坡需求轮端扭矩的确定

根据国标[1]的规定,起步坡度计算公式如下:

式中,Cn为最大动力轴扭矩,N m;T为总的齿轮传动比;ητ为齿轮传动效率;M为试验时的最大设计总质量,kg;R为滚动阻尼系数,一般为0.01。

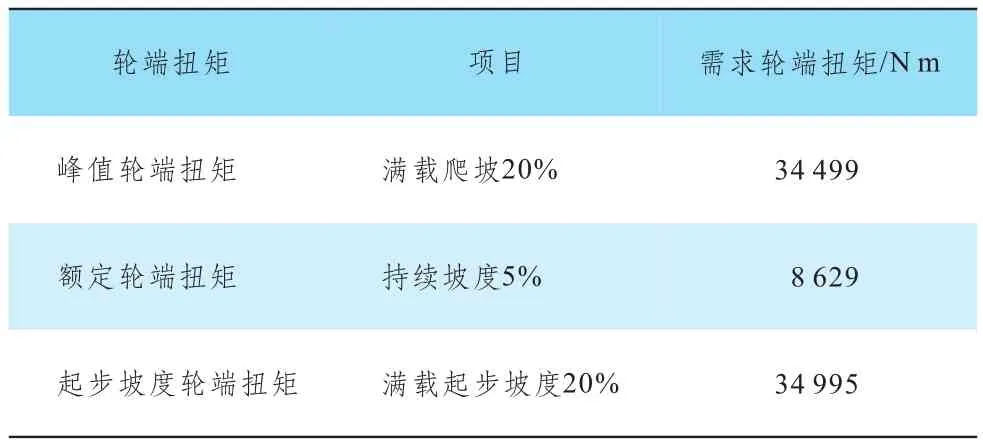

根据公(7)~(10),代入数据,轮端扭矩需求计算结果。如表4所示。

表4 重型纯电动环卫车轮端扭矩需求

3.2 变速器速比的确定

电动机有很大的启动转矩,具有低速恒转矩、高速恒功率的特点,能够根据车辆需求输出转矩和转速。电动汽车传动比的选择需要满足最高车速和最大爬坡度的要求。选定电机后,电机的最高转速与最大转矩随之确定,这就需要选择合适的传动比来满足车辆的性能要求。

3.2.1 最高档传动比的确定

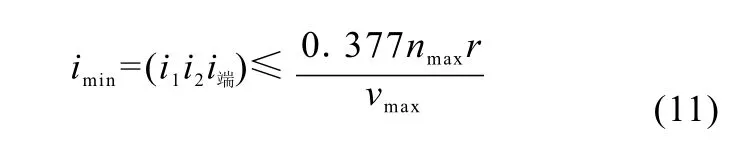

最小传动比根据电机最高转速nmax和 最高车速Vmax确定,且最高车速对应电机转速不大于nmax即:

式中,nmax为电机最高转速,r/min;imin为最小传动比;i1为变速器一档速比;i2为变速器二档速比;i端为轮端速比。

3.2.2 最低档传动比的确定

最大传动比根据最大爬角度θmax和电机最大扭矩Tmax确定,即:

式中,imax为最大传动比。

根据公式(11)、(12),代入数据,可得imin≤1 5.83,imax≥34.21。

3.3 电机及变速器方案的确定

3.3.1 电机及变速器参数的确定

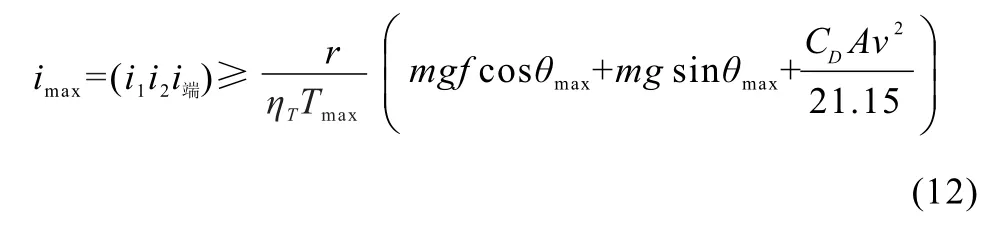

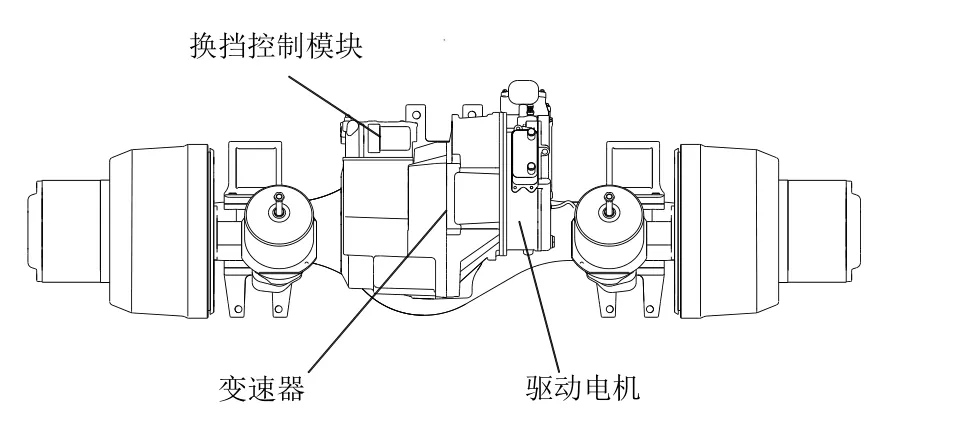

根据表3以及传动比的计算结果可知,该车对电机功率和扭矩需求较大,结合上述计算分析,最终选择2912电机作为驱动电机,数量为2,电机参数如表5所示。

表5 2912电机参数

根据上述计算可知,变速器速比阔度大,采用两挡箱即可满足需求,根据现有变速器型号,最终选取变速器速比为i1=12.451、i2=4.295,轮端速比i端=3.088。

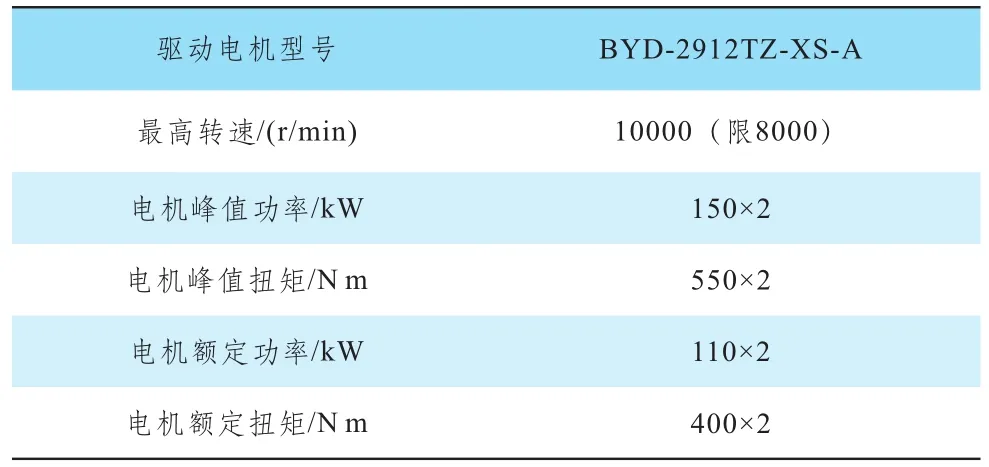

3.3.2 单电机集成桥

单电机集成桥集成了驱动电机、两挡自动变速箱自动电液换挡控制模块及车桥于一体,极大地提高了动力的传递效率,提升了整车的动力性和经济性,如图3、4所示。其集成的变速箱箱体由铝合金铸造,比铸铁箱体轻60%~70%,具有环保、抗锈及优良的导热性、易于机加工,同时省去此处的传动轴,节约制造成本及降低车辆的故障率,综合考虑采用单电机集成桥确定电机及变速器的方案。

图3 单电机集成桥前视图

图4 单电机集成桥俯视图

3.4 电池参数的确定

3.4.1 电池总电量的确定

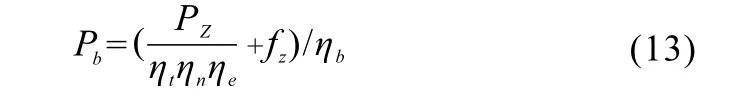

电池总电量的大小直接决定了车辆的续驶里程,匹配大容量的电池会增加车辆的续驶里程,但同时也会增大整车质量,且成本也会相应增长,因此,匹配合理的电池容量尤为重要。这里分别按照国标[3]的等速法和工况法计算确定电池的总电量,匀速法根据目标车速计算轮端阻力功率,而汽车行驶所需电池功率如式(13),当电池放电功率或电压平台下的电机功率小于目标车速×90%所需的电机功率时,计算得出需求电量Q为285.1 kWh。

式中,Pz为整车阻力功率,kW;ηt为传动效率,取ηt=0.91;ηn为电机效率,取ηn=0.94;ηe为控制器效率,取ηe=0.96;ηb为电池放电效率,取ηb=0.98;fz为必要附件功率,取fz=1 kW。

在C-WTVC工况下,市区:公路:高速=1:3:6,根据目标车速计算轮端阻力功率,根据上述效率计算电池放电功率,计算可得满载需求电量为307.4 kWh。

3.4.2 电池放电功率的确定

目前电池放电策略如式(14),其中Pb为电池放电功率,Pm为电机功率:

根据公式(1)、(14),可以算出,各工况需求的电池峰值和额定放电功率如表6所示。

表6 电池放电功率需求表

3.4.3 电池包方案的确定

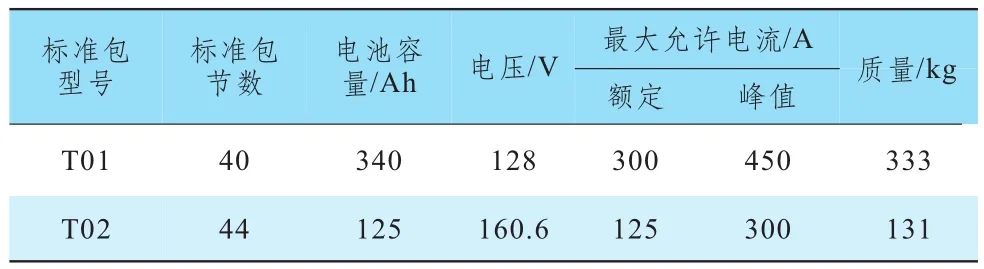

前可供选择的标准包参数如表7所示。

表7 标准包参数

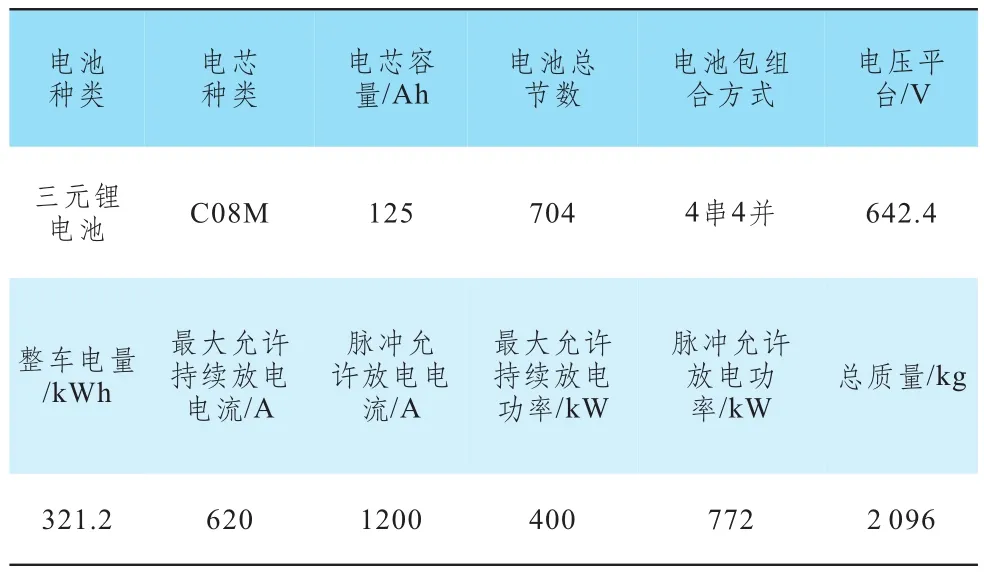

根据初步计算结果,T01需要至少7个标准包,T02需要至少16个标准包,综合考虑布置空间及驾驶室结构形式,选择T02标准包4串4并的布置方案。此时电池包电压为642.4 V,电量为321.2 kWh,电池包电量符合计算需求,电池峰值和额定放电功率也满足电机功率需求,具体方案如表8所示。

表8 电池包方案

4 基于Matlab软件的整车性能仿真

4.1 仿真模型建立

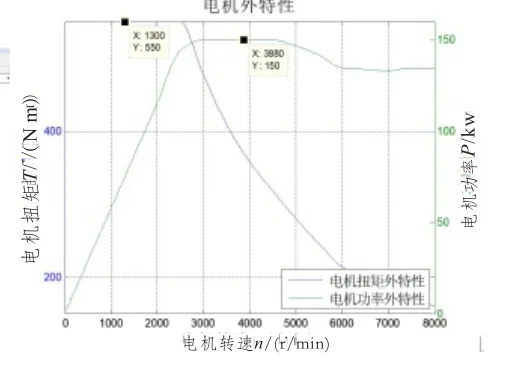

在Matlab软件中,通过对各个动力系统进行建模,设定仿真边界条件:电池初始SOC 为1(100%),终止SOC为0.05(5%),分别进行车辆空载、半载、满载状态下的各项性能仿真。在Matlab 软件中建立公差模块、工况模块、电池模块、电机模块、行驶阻力模块、换挡模块等进而完成了重型纯电动环卫车仿真模型,如图5 所示。用到的驱动电机外特性曲线,如图6所示。

图5 重型纯电动环卫车Matlab仿真模型

图6 驱动电机外特性曲线

4.2 仿真动力性结果分析

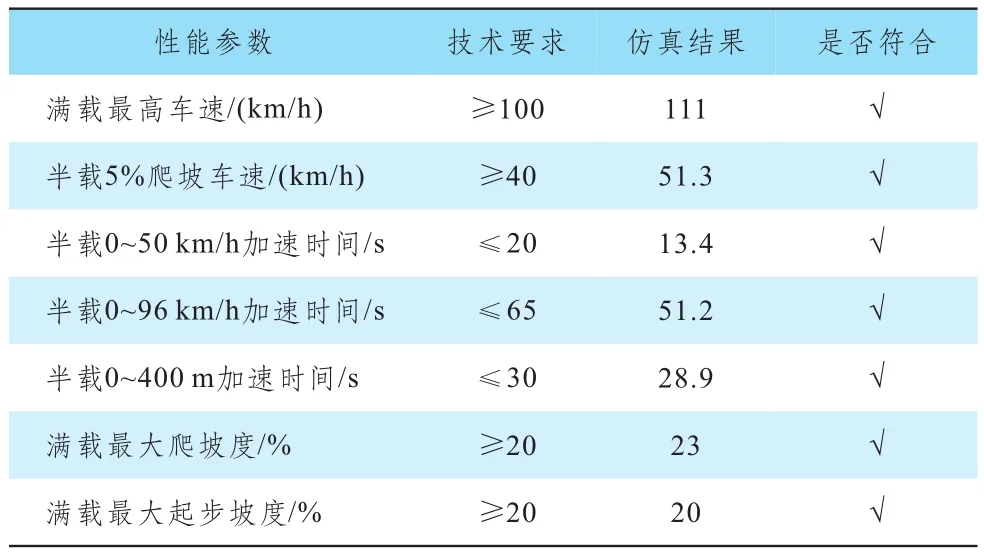

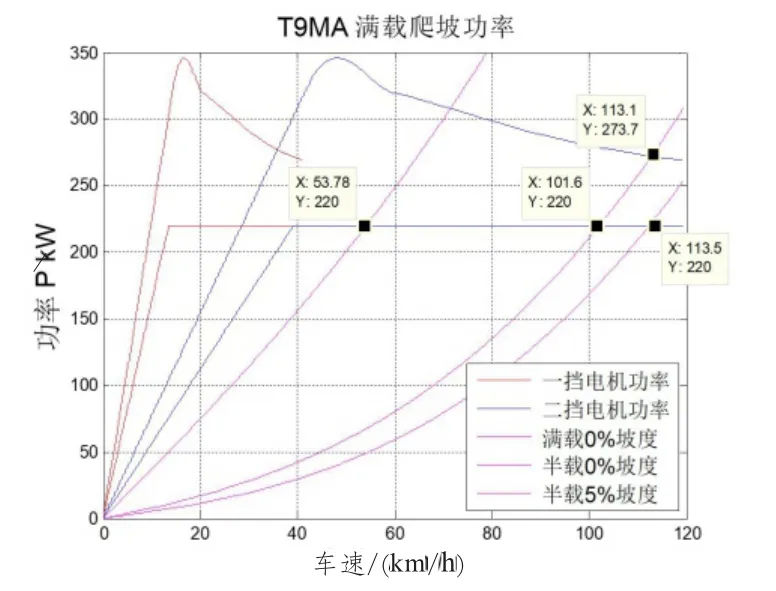

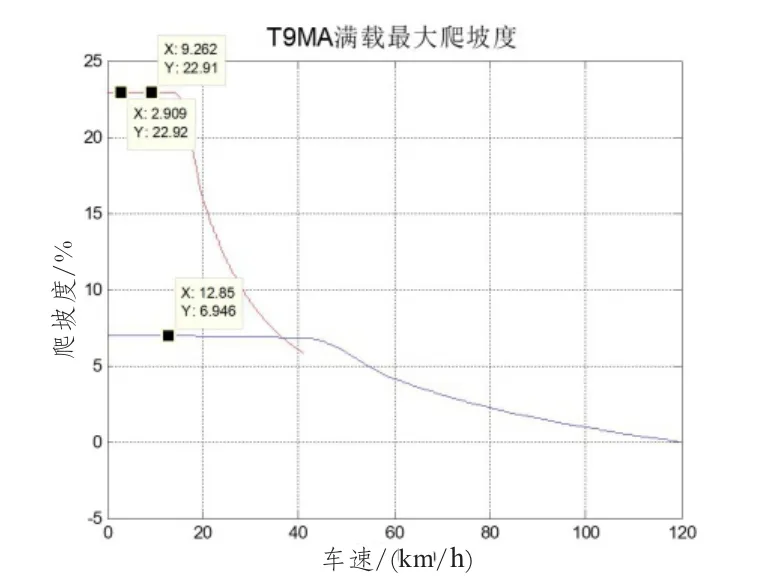

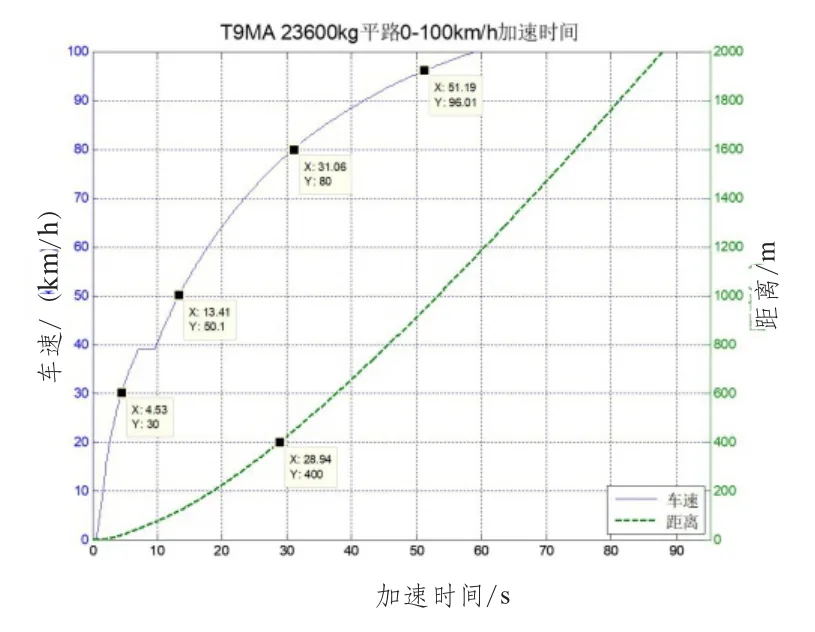

通过Matlab软件建立仿真模型,分析最高车速、加速性能和爬坡性能,动力性能仿真结果如表9所示。爬坡车速性能曲线如图7所示,最大爬坡度性能曲线如图8所示,加速性能曲线如图9所示。

表9 动力性能仿真结果

图7 最高车速及爬坡车速性能曲线

图8 最大爬坡度性能曲线

4.3 续驶里程分析

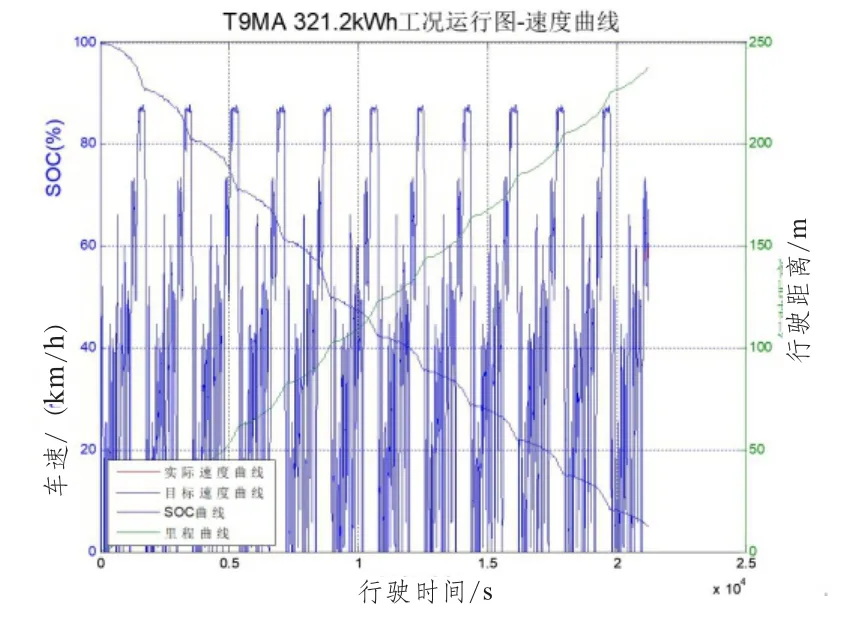

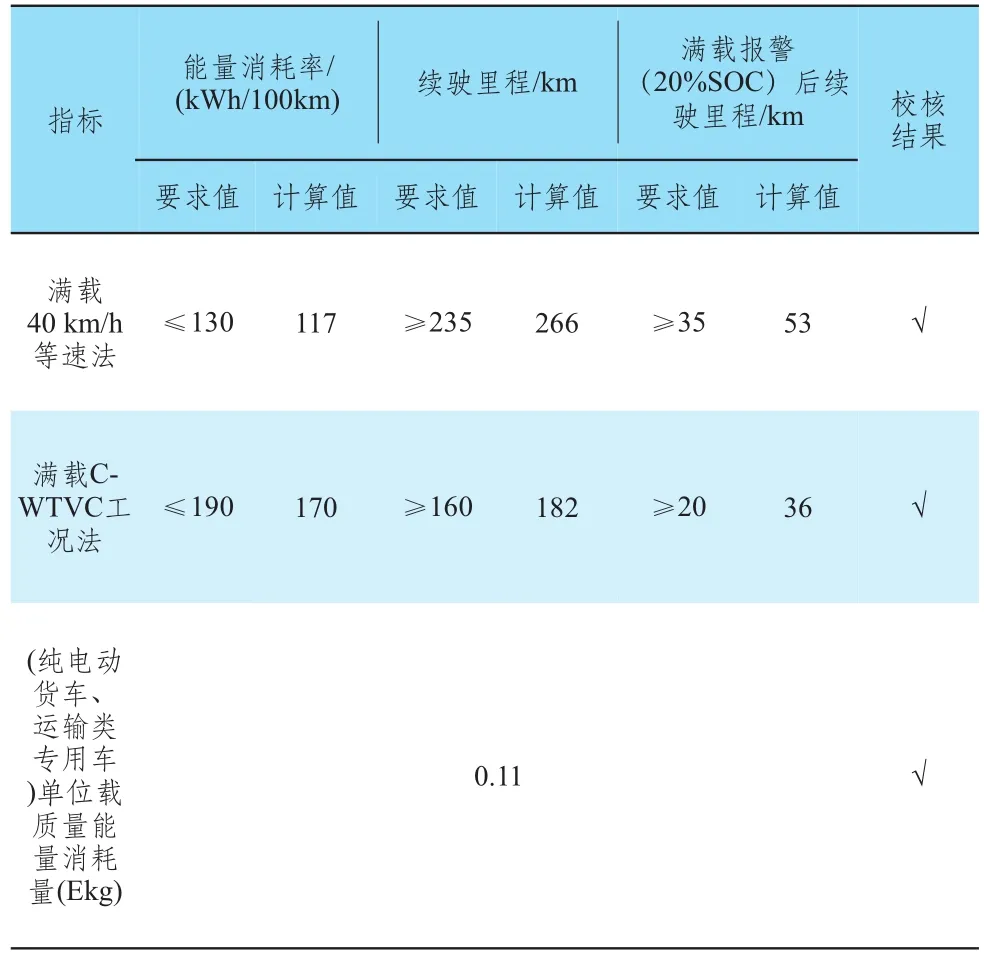

根据国标[3]分别计算该车在匀速40 km/h车速和CWTVC工况下的续驶里程,工况运行图如图10所示,仿真结果如表10所示。

图9 加速性能曲线

图10 工况运行图

5 结语

纯电动汽车能有效缓解汽车工业对燃油的依赖,是降低尾气污染的有效手段。因此,本文重型纯电动环卫车为研究对象,对动力系统进行参数匹配设计,并利用电动汽车仿真软件Matlab建立相应的纯电动环卫车动力系统及整车的仿真模型,对整车模型的最高车速、加速能力、爬坡性能和续驶里程等指标进行了仿真研究。结果表明,续驶里程、最高车速、加速性能和爬坡性能等均满足重型环卫车的性能要求和使用条件,方案可行。

表10 重型纯电动环卫车续驶里程仿真结果