半挂车空气悬架试验台的设计及特性试验

2020-07-31郑华康陈韬伍丽娜杨平龙

郑华康 陈韬 伍丽娜 杨平龙

中汽研汽车检验中心(武汉)有限公司 湖北武汉 430056

1 前言

半挂车空气悬架是一种专门应用于半挂车的复合式空气悬架。随着近年来我国政府对道路安全的不断关注和半挂车行业技术的不断进步,国家强制性标准GB 7258-2017 《机动车运行安全技术条件》要求危险物品运输半挂车和三轴栏板式、仓栅式半挂车应装备空气悬架,这使得空气悬架在半挂车上的应用得到进一步推广。目前国内半挂车悬架市场上,钢板弹簧悬架占据绝对主流,虽然空气悬架在国内已然得到一定运用,但缺乏统一的评价标准和准确的测试方法,市场上产品质量参差不齐,因半挂车空气悬架质量问题导致的道路安全事故时有发生。针对上述问题,本文研究半挂车空气悬架的功能原理及其测试方法,结合产品市场的测试需求,分析测试设备的工作原理、结构组成和控制方式,设计了一种可根据试验要求调整加载载荷的半挂车空气悬架试验台,包含工控机、传感器、伺服液压系统以及供气系统,为半挂车空气悬架产品质量的评判提供了试验平台。

2 半挂车空气悬架性能指标

2.1 半挂车空气悬架结构和特点

国内使用的半挂车空气悬架基本上是欧式空气悬架,主要由前支承架、后支承架、弹簧梁、弹簧梁轴、空气弹簧、减振器、U形螺栓组成。半挂车空气悬架如图1所示。

图1 半挂车空气悬架

空气弹簧是半挂车空气悬架的核心部件,空气弹簧的性能直接决定了悬架的性能。空气弹簧上端与半挂车车架连接,下端与弹簧梁连接。弹簧梁的两端分别与空气弹簧和前支承架铰点连接,中间通过U型螺栓组与车轴固连。减振器通过铰点,与弹簧梁和前支承架连接[1]。

工作时,半挂车空气悬架与半挂车供气系统连接。供气系统内包括高度调节阀。当汽车载荷增加、悬架高度减小时,高度调节阀控制供气系统向空气弹簧内送气,气囊内压力上升;当汽车载荷减小时,高度调节阀控制气囊泄气,以使悬架高度能维持在设计位置。

2.2 空气悬架关键性能指标

半挂车空气悬架把车架与车桥弹性的连接起来,主要作用是传递作用在车身与车轮间的力和力矩,以及缓和由于路面不平带来的冲击,吸收由此引起的振动[2]。评价半挂车空气悬架的品质,需要对刚度、耐久性、减振性进行测试。

2.2.1 刚度

悬架刚度是衡量悬架抵抗变形的能力的一种量度,是指车轮中心相对于车架和车身向上移动的单位距离(即使悬架产生单位垂直压缩变形)所需要加于悬架上的垂直载荷[2]。

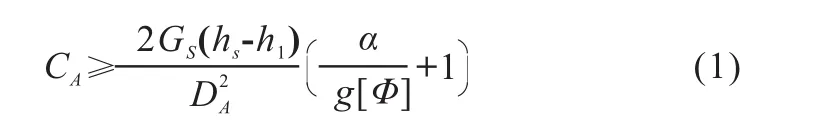

半挂车实际工作过程中,对刚度的主要约束来自侧倾角限制。商用载货车辆的设计重,一般取最大侧倾角[φ]为6°[3],可通过式(1)得到对悬架刚度大小的约束:

式中,CA为 空气弹簧在设计高度的垂直刚度;Gs为整车簧载质量;a为侧向加速度;hs为簧载质量质心离地高度;h1为悬架力矩中心离地高度;DA为左右空气弹簧的中心距。

参照半挂车结构与质量,可计算出半挂车空气悬架在设计位置的刚度应大于400 N/mm。

2.2.2 耐久性

空气悬架耐久性指的是空气悬架在一定负荷下保持质量和功能的使用寿命,一般用振动次数表示。

从结构上分析,半挂车空气悬架在车轴(车桥)与车架间传递力与力矩,空气悬架与车轴的工作负载情况高度一致。因此可参考现行的挂车车轴测试标准JT/T 475-2002《挂车车轴》,对半挂车空气悬架提出加载负荷与耐久性指标[4]:

采用脉动循环负荷对半挂车空气悬架进行加载,脉动循环的最小试验负荷取值0,最大试验负荷取2.5倍半挂车满载时悬架载荷。如果空气悬架经过8×105次工作振动而仍能保持正常工作的性能,则其耐久性符合要求。

2.2.3 减振性

平顺性是汽车在行驶过程中,保持振动和冲击对乘员舒适性和货物完好性的影响在一定范围内的能力。半挂车平顺性与悬架性能紧密相关。

平顺性试验需要在整车条件下进行。整车试验能较好体现悬架性能,但消耗大,试验时间周期长。本文旨在设计一种进行室内试验的试验台,以尽量大的性价比完成悬架质量检验,在台架试验的前提下,由于加载方式和场地的限制,无法对悬架性能-车辆平顺性这一组参数进行评价。因此,对平顺性指标进行简化,以减振性指标来衡量半挂车空气悬架对平顺性的影响。

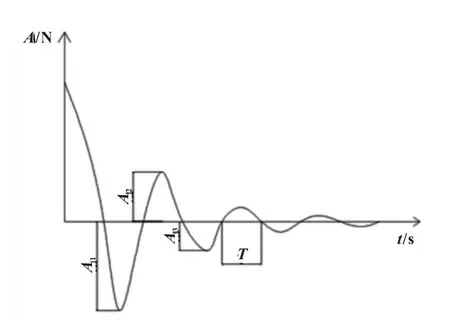

减振性是对照试验。首先针对一个能通过整车平顺性试验的标准半挂车空气悬架,在台架上进行加载,得到其振动相应曲线,根据测得图像(如图2所示),得到振幅A0;并按式(2)计算振动频率f0。

图2 减振性响应曲线

以标准空气悬架的振幅A0与频率f0作为基准,按式(3)计算被测空气悬架振幅与频率的偏差百分比ΔA与Δf;偏差越小,则悬架质量越好。

式中,T为响应曲线振动周期。

3 试验台的结构和功能设计

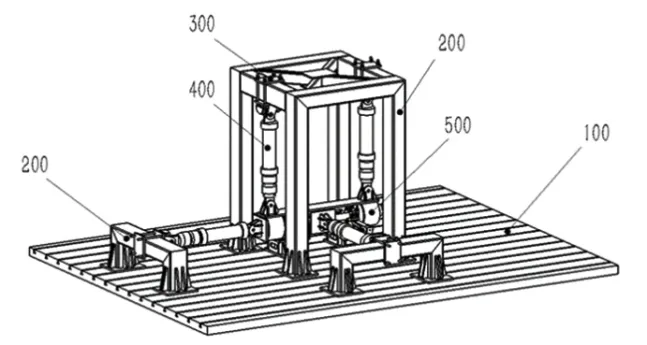

该试验台的主要组成部分包括伺服液压缸、模拟车桥、安装支座以及空气悬架限位工装,此外还包括位移传感器、压力传感器、电磁阀、工控机等电控设备。试验台三维模型如图3所示。

图3 试验台三维模型

3.1 试验台功能介绍

试验台功能应满足对上文所述性能参数的测试要求,根据这一需求,该台架应满足以下功能:

a.模拟车轴静载。此设备可通过液压缸向悬架施加载荷。通过液压系统控制载荷大小,能模拟半挂车静载状态,从空载到满载状态下,各类载荷工况对车轴的作用力。

b.脉动循环负荷加载。可通过工控机控制伺服液压缸的周期性升降,从而实现对被测悬架的脉动循环加载。

c.空气悬架位移与受力测量。刚度试验与减振性试验中,都需要对半挂车空气悬架的悬架高度与所受负荷进行测量。半挂车空气悬架反向安装在台架上,模拟车桥与地面间设置有位移传感器,以测量悬架高度(即实车中车轮中心位置与车架的距离);连接悬架与地面的限位工装处设置有压力传感器,以测量悬架所受负荷。

d.悬架气囊压力控制。试验过程中需要调节与测定气囊中的压力。试验台上设置有气压系统,包括电磁阀与压力传感器,可根据试验需求自0到最大许可工作压力范围内调节气囊压力。

3.2 试验台结构设计

安装地板为T形槽铸铁地板,在确保能牢固固定立柱系统底板部分的同时,使设备具有模块化使用的能力。

立柱系统200由方管焊接而成,承受来自液压缸的的压力。方管尺寸为350 mm×250 mm,厚为10mm。

液压缸安装支座通过U型螺栓组与台架立柱的横梁连接,该安装座位可调式,可以根据待测悬架的具体尺寸在横梁上调节位置。

伺服液压阀在直线方向上施加载荷,为避免试验时连接处微小变形造成破坏,伺服液压缸的端头连接应选择鱼眼接头。

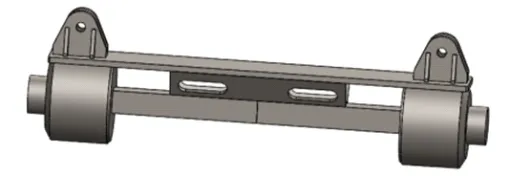

待测悬架安装在模拟车桥上,模拟车桥的安装尺寸与质量与真实车桥一致,在应安装轮毂的部位,设置有液压缸的连接支座,模拟实际工况中通过轮胎传递给悬架系统的力。模拟车桥如图4所示。

图4 模拟车桥

3.3 试验台控制设计

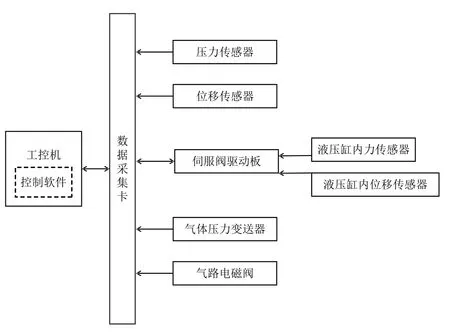

本试验台采用工控机作为控制系统的平台,工控机发出指令,通过数据采集卡将工控机软件产生的数字信号转化为模拟量,再经由伺服阀驱动板控制电液伺服阀。同时,数据采集卡接收传感器传来的模拟信号,转化为数字信号传入工控机。控制原理如图5所示。

图5 试验台控制系统原理图

本试验台选用研华IPC-610L型工控机,配合研华PCI-1716L-AE16数据采集卡使用。PCI-1716可以提供16路单端模拟量输入或8路差分模拟量输入,带有2个16位D/A输出通道,16位数字量输入/输出通道,满足与传感器和伺服阀驱动板的通信。

4 半挂车空气悬架特性试验

在试验台上对空气悬架质量进行检验,可以避免实车试验中的安全隐患,有效节省人力物资。本节基于试验台,阐述试验方法。

4.1 刚度试验

刚度试验为准静态加载试验,方法如下。

a.试验准备。将空气悬架反向安装在台架上,调零压力传感器与位移传感器。

b.极限工况压力标定。液压缸施加满载工况和空载工况下的悬架负荷,分别标定两状态下悬架气囊工作压力,确认两极限工况下气囊压力都在允许范围内。

c.刚度测定在满载工况下,调定气囊内压力至悬架高度达到设计值,液压缸缓慢增加加载,悬架以准静态从理论行程最高点移动至最低点;得到悬架高度的力-位移曲线后,在设计高度计算悬架刚度,若大于400 N/mm,则悬架刚度符合要求 。

4.2 耐久性试验

耐久性试验为脉冲循环负荷加载试验,方法如下。

a.载荷选取。对悬架-车轴系统整体进行试验,选用半挂车满载时单轴载荷的2.5倍作最大试验载荷,选用0作最小试验载荷,选用1.5 Hz作为振动频率,生成脉动循环加载信号。

b.试验前刚度测试。加载前,测试空气悬架刚度,确定悬架性能正常;

c.载荷加载。将悬架反向安装在台架上,通过液压缸,按a中产生的信号进行加载,至振动次数达8×105次结束;振动次数由工控机通过传感器信号曲线计算与记录。

d.试验后刚度测试。加载后,测试空气悬架刚度,判断悬架性能是否正常;若正常,则悬架耐久性合格。

4.3 减振性试验

减振试验为对照性试验,比较待测悬架与标准悬架的振动曲线,判断减振能力。

a.试验准备。将空气悬架反向安装在台架上,调零压力传感器与位移传感器。

b.施加载荷。液压缸施加2.5倍满载工况载荷,然后液压回路完全卸载,令悬架系统自由振动,采集振动过程中压力传感器信号。

5 结语

经过对半挂车空气悬架试验台的设计和试验方法阐述,可以得到以下结论:

a.验证了半挂车空气悬架试验台设计上的可行性,其在刚度、耐久、减振性方面的测试需求都有解决方案;

b.基于半挂车空气悬架的设计,提出了针对刚度、耐久、减振性的试验方法,为半挂车空气悬架的测试提供了参考。