深海采矿水下中继站结构强度分析和校核

2020-07-30曹阳杜新光宋环峰林强杨蓓

曹阳,杜新光,宋环峰,林强,杨蓓

(1.中国船舶科学研究中心 上海分部,上海 200011;2.上海市东方海事工程技术有限公司,上海 200011)

深海采矿系统的基本功能是采集海底的矿产资源,将其提升输送到海面并临时存储,一般由集矿子系统、水下输送子系统、测控及动力子系统和水面支持子系统组成。水下输送子系统是联接海底集矿子系统与水面支持子系统的中间环节,是将切削收集后的矿物从海底输送到水面支持船舶的通道[1-3]。水下中继站是水下输送子系统的重要组成部分,其上端通过提升硬管与水面船连接,下端通过软管与集矿机连接。目前国内在深海采矿水下中继系统尚处在方案设计阶段,尚无现成工程实例可参考,在制造水下中继站本体样机前,需要对水下中继站关键结构进行强度分析计算,为其结构参数选取提供参考依据[4-5]。本文在提出一种深海采矿水下中继站设计方案的基础上,根据结构特点及受载情况对其进行有限元分析计算,对水下中继站关键结构进行加强,提高系统的安全性。

1 深海采矿水下中继站设计方法

通过对国内外深海采矿研究和设备发展的调研,结合水下中继站在深海采矿系统中所需实现的功能要求,确定中继站的结构形式,利用三维建模软件建立方案模型,其具体设计思路如下。

1)设计出所需搭载的采矿设备及合理的布置方案;根据中继站在深海采矿系统中的特点,以满足中继站对整个采矿系统所需实现的功能要求为目标,对所需搭载的内部设备进行选型;考虑矿物在中继站内部输送过程、中继站重量及重心配平、方便维护及美观等,在中继站内部设计安装平台,分层模块化布置内部设备。

2)设计出合理的摆动连接装置,既要保障中继站与硬管末端处的连接有足够的强度,使矿料平稳顺利的从提升软管输送到提升硬管中,又要保障中继站本体绕硬管连接处有一定的摆动范围,从而改善采矿系统的受力状况。

3)设计出合理的中继站外框架,为软管泵、给料机、液压站、电子舱、配电箱、料仓等内部设备提供安装平台,框架有足够的强度对内部设备起到保护作用、在保证内部设备安装合理的情况下尽可能减小外框架的外围尺寸、为降低加工成本框架结构尽量不形成耐压结构、考虑运输和便于拆装等问题。

2 深海采矿水下中继站设计关键要素

2.1 结构形式特点

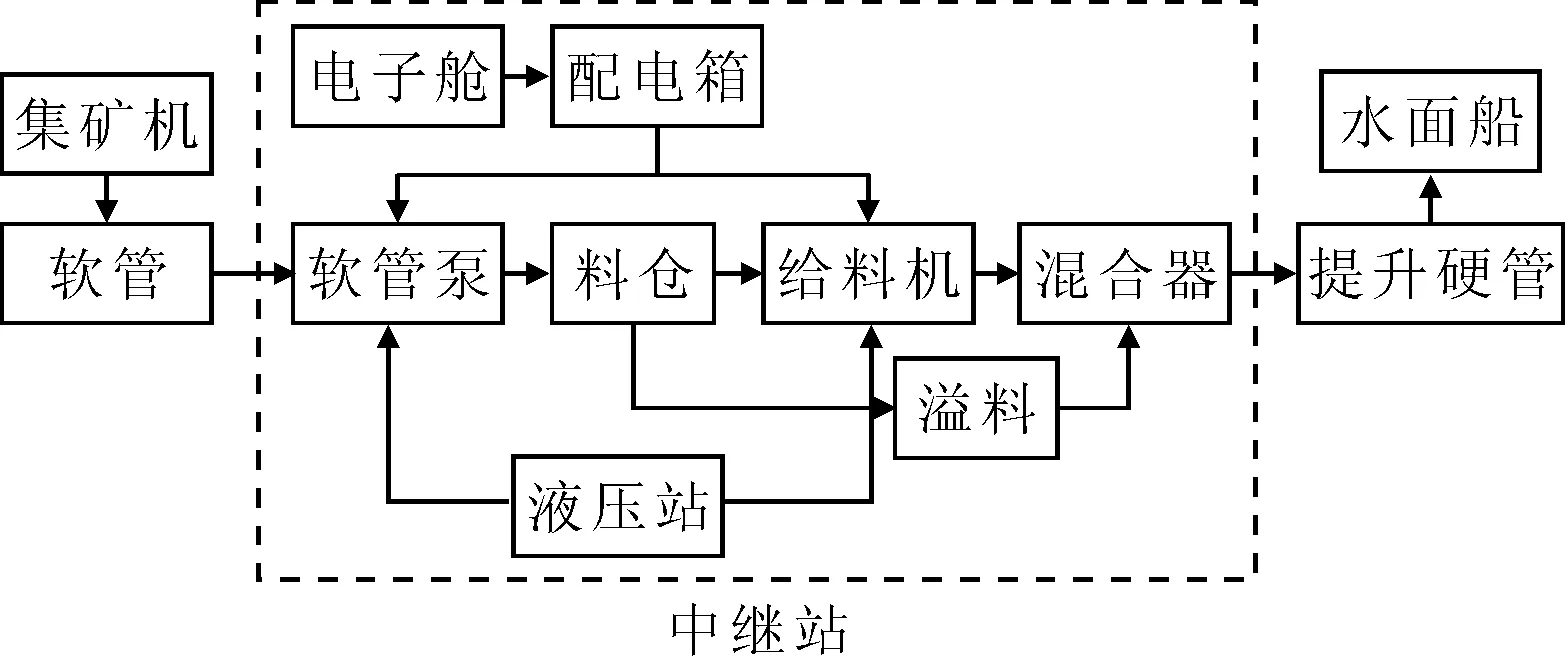

水下中继站采用悬浮形式,外部为开放的框架式结构,上端通过十字铰式摆动连接装置与硬管连接,可以实现中继站本体绕硬管端部两个自由度的摆动,底层中心位置通过法兰与软管连接;从海底采集的矿物通过软管泵输送到中继站的料仓中,再由给料机排送到硬管,由上端提升泵抽吸至水面设备,矿石的流动输送示意图见图1。水下中继站保证输送系统在设计的参数下稳定提升运输海底矿物,减少扬矿管横向偏移和纵向偏移的振幅,提高采矿系统的稳定性和可靠性,为水下采矿设备提供安装平台,其结构示意图见图2。

图1 矿石流动输送示意

图2 水下中继站整体结构示意

在深海采矿系统布放回收过程中,水下中继站及连接在中继站外框架上的软管在采矿船月池依靠摆动连接装置连接硬管进行收放;在深海采矿系统工作过程中,水下中继站及其上搭载的设备依靠摆动连接装置与系统上部结构保持连接,同时中继站依靠摆动连接装置实现摆动、外框架不仅保护内部设备,也是输送软管等深海采矿系统其他末端设备与采矿船联系的接口。摆动连接装置或框架结构发生失效,会导致水下中继站及其他采矿系统末端设备丢失,直接导致整个采矿系统失效。因此,摆动连接装置及整个中继站框架式结构的强度对采矿系统避免关键设备丢失、保证采矿系统的正常运转尤为重要。

2.2 初步结构设计参数

针对研究任务设计指标,对水下中继站内部搭载的设备尺寸参数及安装要求、矿石最大临时储存量及整体重心位置等条件的综合考量,通过设计选型计算及合理的设备布置方案,得出初步主要参数如下:水下中继站最大直径4.35 m、高度7.6 m、立柱直径200 mm、主框架选用20号槽钢;摆动连接装置最大外径0.8 m、高0.7 m、销轴直径80 mm、允许最大摆动角度8°;最大临时存储量6 m3;最大重量(含矿石)30 t。

3 结构强度分析

3.1 有限元模型

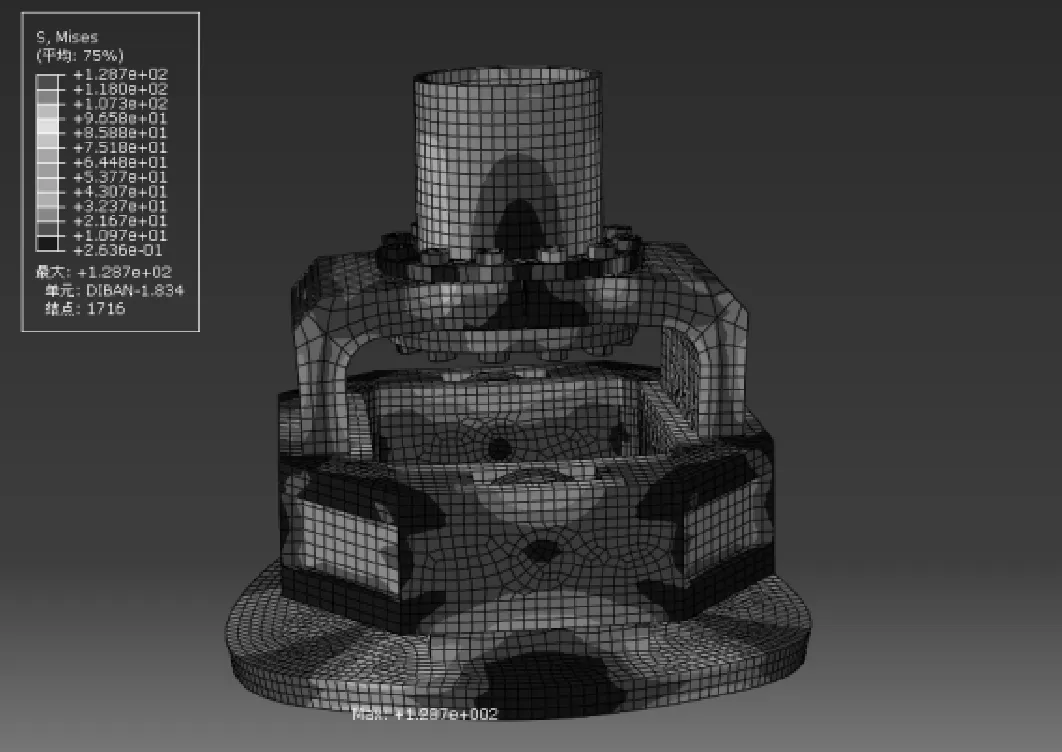

运用有限元建模软件在笛卡尔坐标系中建立摆动连接装置及整个水下中继站框架的有限元计算模型,摆动连接装置和框架结构均以solid实体建立模型。以摆动连接装置上吊耳转轴方向为X轴,正方向由软管泵尾部指向头部;以摆动连接装置下吊耳转轴方向为Y轴,正方向由软管泵指向给料机;中继站中心轴为Z轴,正方向由中继站底部指向顶部。划分网格,整个结构的单元总数27 304个,节点总数57 295个。划分网格后单元见图3。

图3 中继站网格单元划分

3.2 材料

摆动连接装置材料:船舶及海洋工程用高强度结构钢AH550,屈服强度550 MPa,弹性模量210 GPa,泊松比0.3。

外框架材料:低合金钢Q345B,屈服强度345 MPa,弹性模量210 GPa,泊松比0.3。

3.3 边界条件和施加载荷

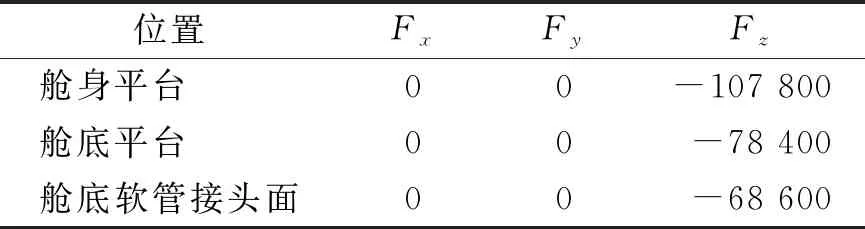

摆动连接装置的顶部硬管截面施加边界条件,位移和转动均为0,摆动连接装置与外框架采用bond连接。施加载荷情况见表1,模型的边界条件及施加载荷见图4。

表1 施加载荷情况 N

图4 中继站边界条件和载荷施加

3.4 计算结果分析

根据机械设计规范并参考CCS《起重设备规范》,摆动连接装置参考动索结构,强度安全系数取4,外框架参考起重机结构件,强度安全系数取1.5。摆动连接装置许用应力:σs=137.5 MPa,外部框架结构许用应力:σs=230 MPa。根据计算结果应力云图显示,摆动连接装置最大等效应力128.7 MPa,最大等效应力值点出现在铰链底座的耳板与底面连接处,见图5。水下中继站外框架结构最大等效应力值215.4 MPa,最大等效应力值点出现在舱顶槽钢与钢管的连接处,见图6。

图5 摆动连接装置等效应力分布

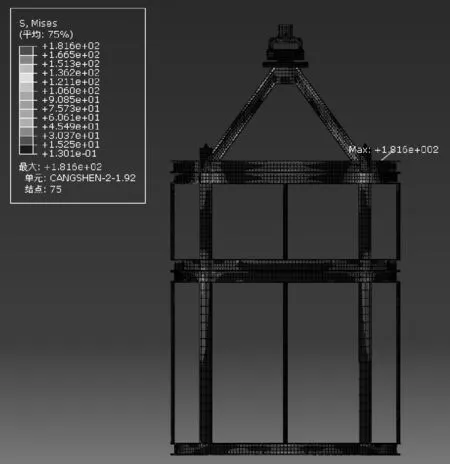

图6 水下中继站整体框架等效应力分布

水下中继站结构的应力分布比较均匀,其关键结构的等效应力值符合许用要求;但是在舱顶主梁、舱顶立柱等连接部位的应力值相对较高。分析原因除了自身结构特点导致连接部位等效应力值偏大外,在进行水下中继站结构整体有限元分析时,由于连接部位网格质量较低,可能引起计算结果的误差,见图7。而且这些连接区域没有肋板等加强结构。结构参数、网格质量和是否有加强结构这些因素都是影响部分位置等效应力值较大的原因。

图7 舱顶连接部位网格示意

3.5 加强措施和效果

参考有限元强度仿真计算结果对水下中继站摆动连接装置和外框架进行结构加强,见图8、9。对于有限元计算中等效应力较大的结构进行局部有限元分析,细化网格;对等效应力集中偏大的结构增加壁厚和调整型材型号等调整结构参数措施;并采用添加肋板、加强筋等手段来减小集中应力,使整体结构应力分布更为均匀,提高结构安全性。

图8 结构加强后摆动连接装置等效应力分布

图9 结构加强后水下中继站整体框架等效应力分布

结构加强后,中继站各部分关键结构最大等效应力见表2。由表2可见,等效应力值比加强前降低,整体结构应力分布更为均匀,结构加强效果明显。结构加强后应力集中的部位出现在连接处,这些关键节点的焊接属于特殊区域,焊接必须采用全溶焊,检测等级采用一类等级[6]。

表2 中继站结构等效应力对比

4 结论

1)设计的新型水下中继站搭载国内自研设备,即将在国内深海采矿海试中首次应用,能够在深海采矿系统中发挥重要作用,该水下中继站系统的结构形式在硫化物、金属结核等多种矿区均可适用,更能适应未来深海采矿全球化和深海化的发展趋势。

2)新型水下中继站系统在最大载荷工况下的整体强度分析中,等效应力分布比较均匀,局部高应力集中区域出现在舱顶结构连接处,通过调整结构参数、添加加强措施等手段对相关部位进行结构加强,通过有限元计算结果的对比验证了加强后的结构最大等效应力值降低,应力分布更均匀,强度更可靠,结构更加合理。

3)水下中继站内部设备布置方案满足设计思想,整体强度满足各项指标和要求,能适应海况下1 000 m深的工作环境,可为方案下一步论证提供基础。后续工作应考虑不同海况中长期开采的工况下,对关键节点进行疲劳分析、以及针对不同海况下水下中继站布放过程中出现极端外力对水下中继站结构强度的影响及相应的解决措施,从而使水下中继站的总体方案具有更为广泛的适用性。