安钢“一罐到底”铁水供应模式运行实践

2020-07-29贾秀岭

贾秀岭 宋 亮

(安阳钢铁股份有限公司)

0 前言

“一罐到底”是近年来钢铁行业铁钢界面开发的一种全新的铁水供应技术。其核心技术是铁水从高炉产出、运输,到最后兑入转炉,均使用同一个铁水罐,由于中途不使用铁水包和混铁炉,铁水不需要再进行二次折兑,避免了折兑造成的铁水温降、铁水飞溅损失和环境污染,同时节约了铁水包和混铁炉等相关设备的运行费用,从而取得了显著的直接和间接效益。

1 安钢的“一罐到底”铁水运输布置及运输方式

1.1 安钢铁钢匹配工艺流程

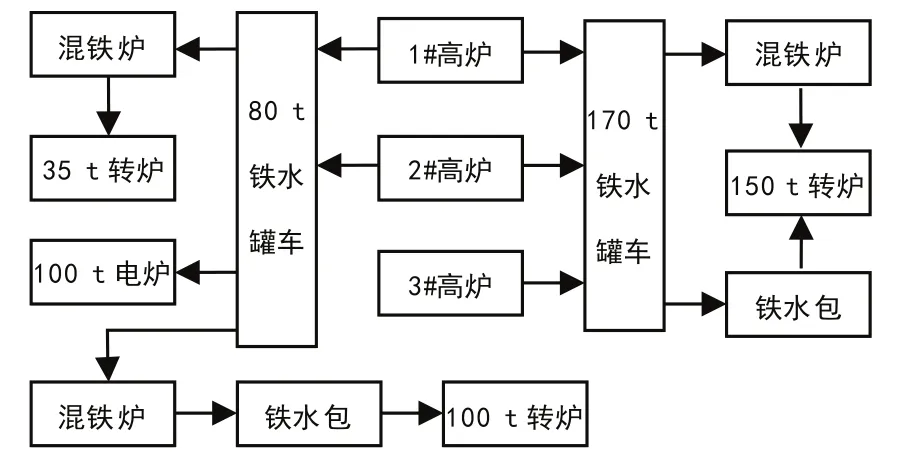

安钢目前有三座高炉运行生产, 1#高炉容量为2 200 m³,2#高炉容量为2 800 m³,可使用80 t和170 t两种铁水罐车受铁,3#高炉容量为4 800 m³,因出铁流量大,仅能使用170 t铁水罐车受铁。炼钢工序:三座35 t、一座100 t、三座150 t转炉和一座100 t电炉。在实行“一罐到底”生产模式前(工艺流程如图1所示),三座35 t转炉、一座100 t转炉使用80 t铁水罐车供应铁水,铁水罐车由火车送达后需将铁水兑入混铁炉,铁水兑入转炉前还需要使用铁水包作为中间周转,铁水从高炉到转炉之间需要折兑三次;100 t电炉使用汽车倒运80 t铁水罐供应铁水,虽仅需一次折兑,但是周转时间长、运输成本高;150 t转炉使用170 t铁水罐车供应铁水,由火车送达后可兑入混铁炉或过跨铁水包,铁水从高炉到转炉之间需要折兑两到三次。安钢铁钢匹配工艺流程具有装备级别多、工艺路径复杂的特点,且原有的运输线路和厂房布局无法满足“一罐到底”铁水供应模式的要求,需要针对不同的设备和工艺,进行量身定制的设备改造,因此实现“一罐到底”铁水供应模式将面对更多、更复杂的难点。

图1 安钢铁钢匹配工艺流程

1.2 低成本满足“一罐到底”设备和运输方式要求

实现“一罐到底”铁水供应模式,吊运设备和运输线路是基础条件,而无论是对现有吊运设备进行改造还是建造新的运输线路,都会影响正常的炼钢生产,而且还需要投入大量的资金,因此安钢必须充分利用现有设备和铁路运输道线。

3座150 t转炉平台位于所在车间厂房的加料跨,运送铁水罐车的铁路运输线位于车间厂房的混铁炉跨,两跨平行。原铁水供应路径为:混铁炉跨将铁水罐吊起后兑入混铁炉,再由加料跨的混铁炉出铁口兑入铁水包中,或者将铁水折兑入铁水包后,铁水包通过过跨车返回加料跨,供转炉冶炼。因此,对过跨车实施技术改造,使其能够承载铁水罐过跨进入加料跨,直接起吊兑入转炉,实现150 t转炉“一罐到底”的铁水供应模式。

100 t转炉的厂房结构和周边环境不允许铺设新的铁路运输线,而原有的铁路运输线行进方向与转炉平台所在的冶炼跨垂直,造成铁水罐的吊运耳轴和冶炼跨天车的行车方向垂直。通过现场测量和技术论证,在转炉冶炼平台一侧设计建造了铁水罐车回转台。铁水罐车沿铁路运输线驶入回转台,与机车脱钩后由回转台带动旋转90°,使铁水罐耳轴方向与冶炼跨平行,从而具备起吊铁水罐兑入转炉的能力,实现100 t转炉“一罐到底”的铁水供应模式。

100 t电炉与100 t转炉在厂房的同一跨内,因此可以使用为100 t转炉准备的铁水罐,起吊分兑为两个80 t铁水罐后,兑入电炉冶炼。这样虽然多进行了一次折兑,但加快了铁水罐的周转效率,提升了铁水入炉温度,同时降低了运输费用。

3座35 t转炉由于产能置换方案,将在2018年分阶段退出运行,投资进行相关改造难以回收资金成本,不能产生经济效益,因此继续维持原有的铁水供应模式。

2 安钢“一罐到底”铁水供应模式实践的优化

“一罐到底”铁水供应模式的核心是铁水资源的分配计划,实质就是根据匹配的工艺流程,对高炉产铁编制定去向、定数量的分配计划,从而满足转炉炼钢计划的原料需求。安钢通过技术改造具备了执行“一罐到底”铁水供应模式的基础条件,而在运行实践的过程中遇到诸多问题,例如:生产情况变化后,铁水罐内净重无法满足“一罐到底”的要求,仍需二次折兑;铁水成分波动,无法冶炼特定品种;高炉产铁节奏与转炉冶炼节奏不同步,转炉铁水供应不足;铁水罐周转运行时间过长,铁水温降过大后冻结导致铁水罐皮重增加,无法满足“一罐到底”使用要求。为了解决这些问题,通过对生产调度系统实施精益管理,不断优化生产组织水平,较好地实现了“一罐到底”铁水供应模式。

2.1 优化铁水罐受铁模式

通过实施1#、2#、3#高炉炉下的轨道衡改造,升级计量方式,铁水罐净重在出铁平台进行实时在线显示,实现了炉前出铁由看液位向看重量、由毛估重量向精准出铁的转变。在运行过程中,“一罐到底”铁水供应模式下的转炉铁水装入量不是一成不变的,需要在稳定铁钢平衡的条件下,满足不同牌号、不同工艺下转炉炉料结构的铁水需求,为了灵活准确、及时高效的调整铁水罐受铁净重,安钢构建息化系统沟通平台,加强信息交流,做到供应和需求信息的互通、互享,高炉工序发布铁水罐号、铁水净重和铁水成分等信息,转炉炼钢工序依据平台信息,及时、灵活调配炉料结构,并及时反馈相关信息。

同时,细化高炉炉下的铁水罐受铁管理,明确要求高炉每次出铁末期产生的“尾罐”直接运送至下一铁次进行二次受铁,铁水罐的信息由高炉工序在信息化沟通平台上注明铁水编号,以及该罐二次受铁位置,消除不符合“一罐到底”需求的尾罐,确保送达炼钢工序后“一罐到底”的顺利实施。

2.2 科学制定标准,优化质量管控水平

在“一罐到底” 铁水供应模式下,高炉产铁通过170 t铁水罐车直接兑入100 t转炉和150 t转炉中,铁钢界面由使用混铁炉的软连接转变为不使用混铁炉的硬链接,在某些情况下,高炉出铁成分波动大,无法通过兑入混铁炉来进行成分混匀,将会对转炉炼钢产生负面影响,以致最终影响连铸机的正常生产。一方面,制定铁水分类标准和按质计价管理办法,通过建立市场化的结算价格机制来进行规范引导;另一方面,灵活组织受铁模式,铁水罐在铁水成分稳定的高炉炉下二次受铁,用成分合格的铁水稀释成分异常的铁水,降低成分波动对转炉炼钢的不良影响。

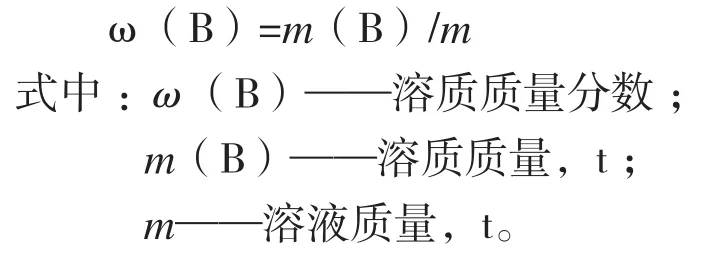

例如:1#高炉检修结束,送风生产后铁水硅元素含量高(设为Si1),3#高炉铁水质量正常,硅元素含量正常,(设为Si2),150 t转炉入炉铁水硅元素含量上限设为Si3,要求Si2<Si3< Si1。于是,组织铁水罐先在1#高炉炉下进行一次受铁,受铁净重为M1,然后送至3#高炉进行二次受铁,两次受铁的净重合计为M2,两次受铁后铁水净重满足150 t转炉“一罐到底”铁水供应模式的要求,由质量分数公式[1]:

可推导出公式(1),计算得出铁水罐在1#高炉受铁净重范围:

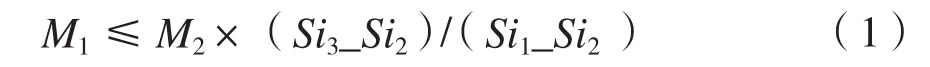

铁水质量管控的要素除了元素成分之外,铁水温度也是一个重要指标,适当低的温度有利于脱磷,较高的温度有利于碳的氧化等。温度控制的好坏直接影响到冶炼过程中的能量、合金元素的收得率、炉衬使用寿命及成品钢的质量等经济技术指标。温度控制的核心原理是热平衡,炼钢过程的热平衡计算建立在物质与能量守恒的基础上,计算炼钢过程的热量收入(包括铁水的物理热、化学热)与热量支出(包括钢水、熔渣、炉气的物理热,冷却剂熔化和分解热等)之间的平衡关系[2]。其中影响冶炼热平衡的两大因素为铁水温度、铁水装入量和作为冷却剂的废钢加入量。通过计算可以得出在满足热平衡的条件下,铁水装入温度Tt、铁水装入量和废钢装入量的关系公式:

通过精确计算,在生产组织过程中,根据铁钢平衡得出的转炉铁水装炉量,科学计算铁水装入时的物理温度,再综合考虑铁水运输时产生的热量损失,得出高炉出铁物理热的控制目标,以此为指标依据,在保证增产增效的同时,兼顾了高炉能耗,降低了铁水成本。

2.3 提升炼钢生产组织能力

“一罐到底”铁水供应模式的最终是为了给转炉和电炉炼钢提供优质、充足的原料铁水。生产计划管控能力水平的高低,最终体现在转炉和电炉能否按计划生产。因此,提高转炉炼钢作业计划的准确率和执行率是实现“一罐到底”的关键要点[3]。因此,笔者通过以下两点全方位提升炼钢计划的准确性和执行率。

(1)精益制定炼钢计划。炼钢计划的制定,以信息化为依托,以交货期为节点,在订单统筹归并的基础上,按照订单品种、规格、数量要求,优化订单组批设计和组炉设计,提高生产计划的科学性、合理性、经济性和准确性。同时,全面考虑转炉、精炼炉和连铸机等设备的运行状态,以及冶炼节奏和浇注速度,刚性执行炼钢作业计划。

(2)全面实施标准化作业,刚性落实炼钢计划。在生产过程中,确定精准的连铸机开浇时间,密切工序衔接,确保炼钢、连铸的资源需求以及物流供应的高效和稳定,并利用全方位的可视化生产监控系统实施全程动态管控。通过不断优化完善工艺规程、岗位作业指导书、管理制度,规范炼钢—连铸工艺操作,加强工艺执行监督力度,强力推进标准化作业的有效实施,促进生产控制水平的持续提升。通过精细化连铸操作,稳定结晶器液面与拉速控制,严格规范结晶器锥度、水口插入深度、保护渣使用等工艺制度执行;加强结晶器、扇形段、中间包耐材检查及设备维护,降低连铸断浇生产事故。

3 技术经济指标

通过不断实践,安钢“一罐到底”铁水供应模式运行的效果越来越好,执行率不断提升,随之带来高炉产铁成分和出铁温度的指标更加经济、更加合理,转炉铁水入炉温度持续改善,吨钢铁耗不断降低。

3.1 “一罐到底”铁水供应模式执行率不断提升

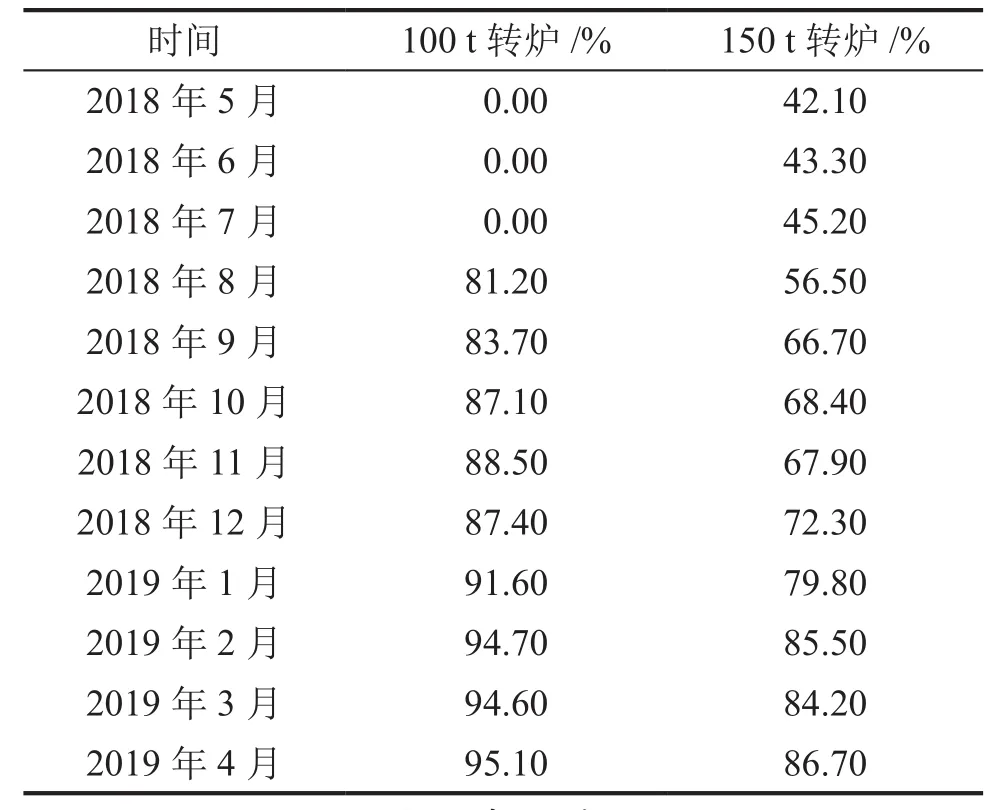

通过生产运行设备的合理改造以及生产组织模式的不断创新,解决了“一罐到底”铁水供应模式中遇到的各种问题,这种高效节能、绿色环保的铁水供应模式在安钢落地生根,执行率不断提升,执行率统计见表1。

表1 “一罐到底”铁水供应模式执行率统计

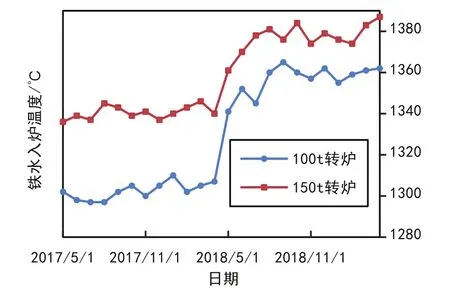

3.2 铁水入转炉温度逐步提升

“一罐到底” 铁水供应模式实施一年来,铁水入转炉温度有了大幅度改善,2018年5月至2019年4月,相比以往同期,100 t转炉的铁水入炉温度提升了55 ℃, 150 t转炉铁水入炉温度提升了36 ℃,如图2所示。

图2 转炉铁水入炉温度走势

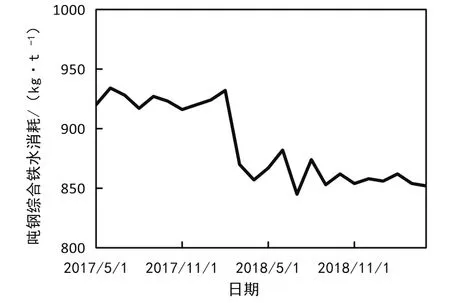

3.3 吨钢综合铁水消耗明显降低

“一罐到底” 铁水供应模式提升了转炉铁水入炉温度,为安钢的“节铁增钢”提供了有力支撑,极大地助益了废钢比的提高,使吨钢综合铁水消耗从2017年的932 kg降低到860 kg(如图3所示),提升钢产量50万吨,增加效益4亿余元。

图3 吨钢综合铁水消耗

4 结语

安钢“一罐到底”铁水供应模式的成功运行,依托的是设备的技术改造和生产组织的精益管理,通过优化铁水罐受铁模式,满足了“一罐到底”对铁水供应的要求;通过优化质量管控水平,保证转炉用铁的成分和温度符合相关要求;通过优化生产计划编排,提升了炼钢计划的准确性和执行率。全流程、全工序的协力运作使安钢“一罐到底”铁水供应模式得以高效运行,从而产生可观的经济效益。

带来效益的同时也增加了巨大的工作量,例如铁水罐的运输、吊运和维护,高炉炉前工对铁水罐的看护和对铁水摆动溜槽的频繁操作等。为了进一步推进、提升“一罐到底”铁水供应模式,将以信息化、自动化、智能化为着力点,引入“铁水罐自动识别”系统、推进铁水摆动溜槽控制系统的自动化改造,探索铁钢界面大数据智能物流体系,使“一罐到底”这种高效节能、绿色环保的铁水供应技术得到更好的发展。