连铸中间包过滤器在无取向硅钢生产中的应用实践

2020-07-29余小琴杨小刚冷烨旻

余小琴 裴 伟 杨小刚 冷烨旻 万 伟

(1. 新余钢铁集团有限公司; 2. 江西理工大学)

0 引言

钢中夹杂物对无取向硅钢的质量有严重的影响,其中氧化铝类夹杂物容易导致硅钢冷轧卷表面出现翘皮或孔洞缺陷[1-2],有一段时间新钢公司生产的无取向硅钢的孔洞降级率一直居高不下。为了减少硅钢孔洞的发生,在中间包内使用钙质过滤器,可以吸附去除钢水中的夹杂物,过滤器主要是由氧化钙和氧化镁制作而成的,试验在新钢公司的冷轧无取向硅钢上进行,主要研究了中间包过滤器对无取向硅钢中氧化铝夹杂物的控制效果以及对硅钢质量的影响。

1 中间包过滤器的应用试验

1.1 过滤器的作用及其使用原理

中间包净化钢液用过滤器主要有泡沫型和直通孔型两种。泡沫过滤器具有很强的捕捉30 μm以下夹杂物的能力,过滤效率高,然而它在连铸过程中很容易堵塞孔眼,即使孔隙密度为3~5 ppi(ppi表示单位英寸长度上的平均孔数)的泡沫过滤器也仅限于在浇铸通钢量很少的情况下使用。直通孔型过滤器的孔径多在20~60 mm之间,捕捉夹杂物的能力,特别是捕捉细小夹杂物的能力明显减弱,过滤效率低。为此,笔者在中间包结构优化的基础上,开发了通道式中间包过滤器,通过通道的特殊结构和材质来吸附Al2O3等小颗粒脱氧产物,从而进一步提高了中间包内夹杂物的去除率。

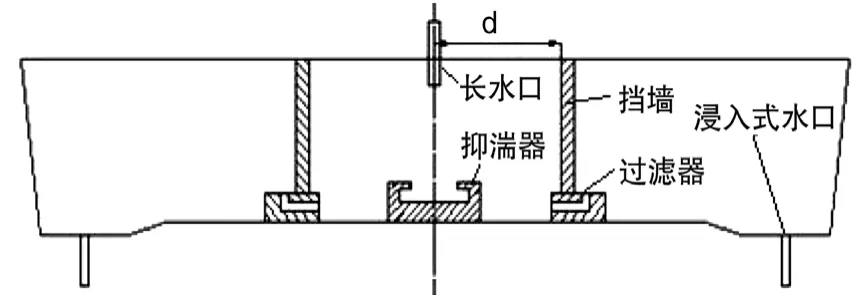

1.2 过滤器的构造、安装及试验方法

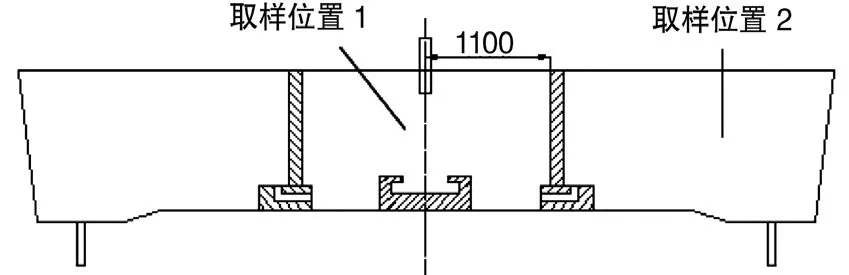

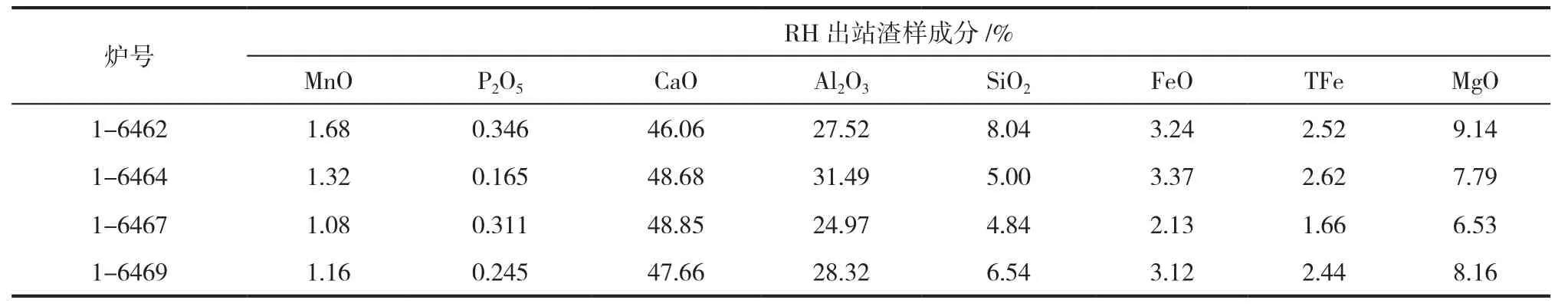

中间包过滤器的结构如图1所示,安装方法如图2所示。试验过程中将中间包挡墙和过滤器中心线离中间包中间线的距离分别控制为1 100 mm和1 200 mm,抑湍器的内部结构尺寸为340 mm,过滤器通道的直径为60 mm,为了评价过滤器的使用效果,试验过程保持冶炼、热轧、常化、酸洗、冷轧和退火过程工艺参数都不变。

1.3 取样

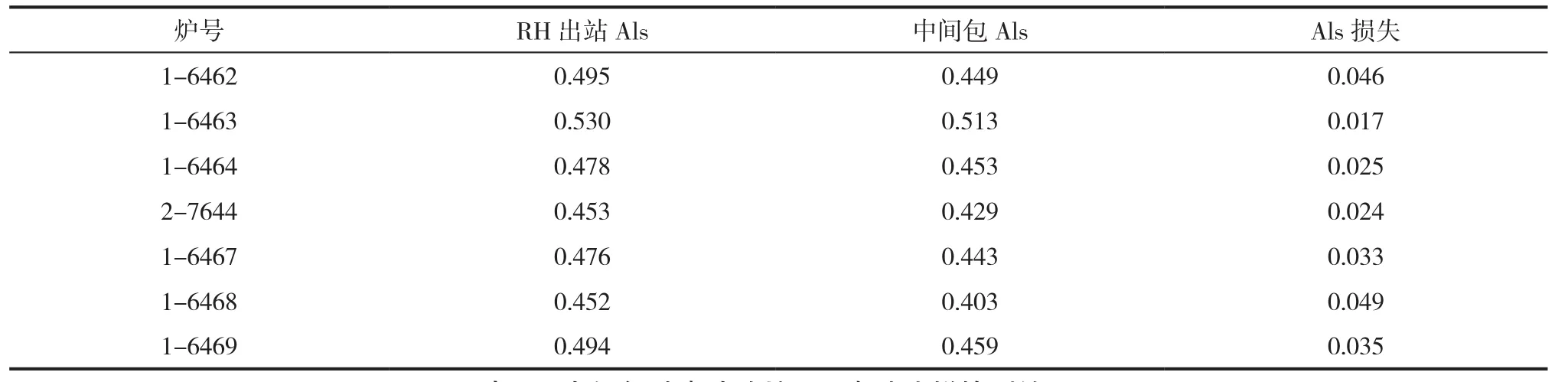

根据现场生产情况,第一次试验为一个浇次7炉钢连浇(炉号分别为1-6462、1-6463、1-6464、2-7644、1-6467、1-6468、1-6469),分别对第 1、3、5、7炉的钢水、钢包顶渣进行取样。

图1 中间包过滤器结构

图2 中间包过滤器控流装置

(1)钢包取样。渣样:RH出站顶渣取样和连铸平台大包顶渣取样;钢样:气体样(球拍样)、提桶样(夹杂物Aspex分析)。

(2)中间包取样(取样位置如图3所示)。在第1、3、5、7炉钢水的浇注终点取钢样:冲击区(取样位置1)取提桶样、浇注区(取样位置2)取球拍样与提桶样。

图3 中间包取样位置

2 试验过程评价

2.1 Als成分与渣样分析

试验坯的断面为230 mm×1 250 mm,拉速为1.0 m/min,中间包液位为1.0 m。试验过程中间包冲击区与浇注区两侧的液位差较小,最大差值为80 mm。中间包过滤试验炉RH出站和中间包钢水中的Als含量见表1,中间包过滤试验炉RH出站渣样检测结果见表2。

表1 中间包过滤试验炉RH出站和中间包钢水中的Als含量 %

表2 中间包过滤试验炉RH出站渣样检测结果

从表1和表2可以看出,从真空出站到连铸浇注Als损失偏大,最大达到了0.049%;渣中∑(FeO+MnO)较低(第1、3、5、7炉钢水RH出站时分别为4.92%、4.69%、3.21%、4.28%),说明钢渣的氧化性较低;RH出站至连铸中间包Als损失偏大、N含量增量不大,说明连铸保护浇注做得较好,主要原因是渣中的氧通过渣钢界面进入到钢水中,造成二次氧化生成Al2O3夹杂。

2.2 试验后过滤器滤芯的宏观形貌

浇注后的中间包过滤器通道内的填充物如图4所示。

从图4可以看出,每个滤芯的两层钢之间都包裹着白色的Al2O3夹杂物,说明过滤器有较强的吸附Al2O3类夹杂物的能力,同时整个浇注过程中塞棒没有涨杆、水口没有堵塞也说明中间包过滤器在控制Al2O3类夹杂物方面起到了重要作用,减少了钢液中的夹杂物残留,提高了钢液的洁净度。

3 试验效果分析

3.1 钢水全氧分析

由于钢中的氧主要以非金属夹杂物的形式存在,分析总氧含量(T.O.)可反映钢中非金属夹杂物的总量,同时基于氮含量的变化,可判断冶炼过程中吸气量和钢液二次氧化的程度(保护浇注的优劣)。钢中的氧氮分析结果既能提供钢产品的质量信息,又能为冶炼工艺改进提供依据,已成为评价产品质量的重要指标。

图4 试验结束后的过滤器滤芯

试验炉次钢水在RH出站、连铸平台时钢包和中间包钢液中的全氧含量和氮含量见表3。

表3 过程钢水中的全氧、氮含量

从表3可以看出,钢包从RH出站到达连铸平台时,钢水的二次氧化现象比较严重,全氧含量最大值达到了53×10-6,但经过中间包过滤器的过滤后,中间包浇注区的全氧含量分别为25×10-6、30×10-6、25×10-6、40×10-6,这说明过滤器对氧化物夹杂的去除效果较好。

3.2 试样中夹杂物的Aspex分析

3.2.1 夹杂物分析方法

试验采用Aspex自动扫描电镜分析法对钢样进行检测分析,通过夹杂物总量、夹杂物粒径及夹杂物分布等特征对试验结果进行评价。该设备除具备常规扫描电镜的基本功能外,还能够对较大尺寸的试样(最大检测尺寸为80 mm×10 mm)进行自动分析,得到检测区域夹杂物的信息。Aspex设备的检测原理[3](如图5所示):(1)图5(a)中网格点覆盖的区域表示试样的检测区域,阴影区域表示夹杂物;较大的黑点表示搜索点,其包围区域为搜索网格;较小的黑点表示测量点,其包围区域为测量网格。电子射束采用较大步长即搜索网格进行移动扫描。(2)当发现夹杂物后,改用较小步长,即测量网格,使用旋转弦算法寻找特征的中心,并以22.5°为间隔绘制8条通过中心的弦,从而得到夹杂物的计量参数,包括平均值、最大和最小直径、方位和质心。(3)如果所测数值通过了用户定义的形态接受标准(如要求检查夹杂物尺寸>1 μm),则使用EDS,以该夹杂物为中心采集EDS光谱并进行量化。(4)对检测区域重复此过程,最终得到夹杂物的数量、尺寸、位置、组成等信息。

图5 Aspex扫描电镜工作原理

3.2.2 夹杂物的Aspex检测分析结果

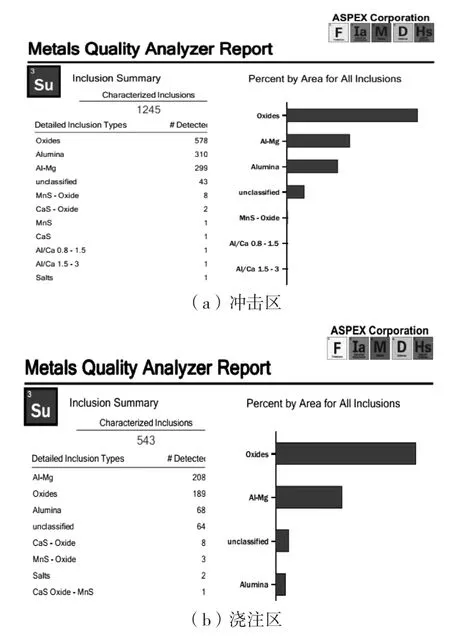

在连铸中间包冲击区和浇注区提桶样近表面处取样,加工制成金相样,采用Aspex explorer自动扫描电镜与能谱仪对金相样进行大面积扫描和分析,得到夹杂物的成分、尺寸、数量等特征,试验仅讨论其中一炉钢水的Aspex分析,包括夹杂物最大粒子直径(面积大小)和成分组成。

冲击区和浇注区试样,分别选取面积为28.32 mm2和24.78 mm2的区域进行非金属夹杂物自动分析检测,分别检测到1 246 个和543 个夹杂物,试样中夹杂物的数量密度分别为44.00 个/mm2和 21.91 个/mm2,两个试样中夹杂物的分类数量统计结果如图6所示。

夹杂物的分析检测结果说明,冲击区检测试样中的夹杂物主要分三类:(1)氧化类夹杂物578个,其中 Al含量占 74%;(2)Al2O3类夹杂物 310 个;(3)以Al2O3为核心的Al2O3-MgO夹杂物299个,含有少量的MnS、CaS等复合夹杂物。浇注区检测试样中夹杂物的类别与冲击区基本一样,以Al2O3为核心的Al2O3-MgO夹杂208 个、氧化类夹杂189 个、Al2O3类夹杂68 个,并含有少量以MnS、CaS为核心的氧化物夹杂。通过分析发现,使用中间包过滤器后,钢水中夹杂物的数量密度降低了一半,主要为Al2O3类和以Al2O3为核心的絮状夹杂物去除较明显。从夹杂物的大小来看,冲击区和浇注区试样中最大粒径长度分别为29.74 µm和21.10 µm,最大夹杂物面积分别为 450.88 µm2和 97.06 µm2,说明铸坯中大颗粒的夹杂物非常少,过滤器对吸附大颗粒,特别是以Al2O3为核心的夹杂物效果较为显著。

图6 Aspex夹杂物分析检测结果

3.3 终端产品的磁性能改善及缺陷控制

3.3.1 成品电磁性能

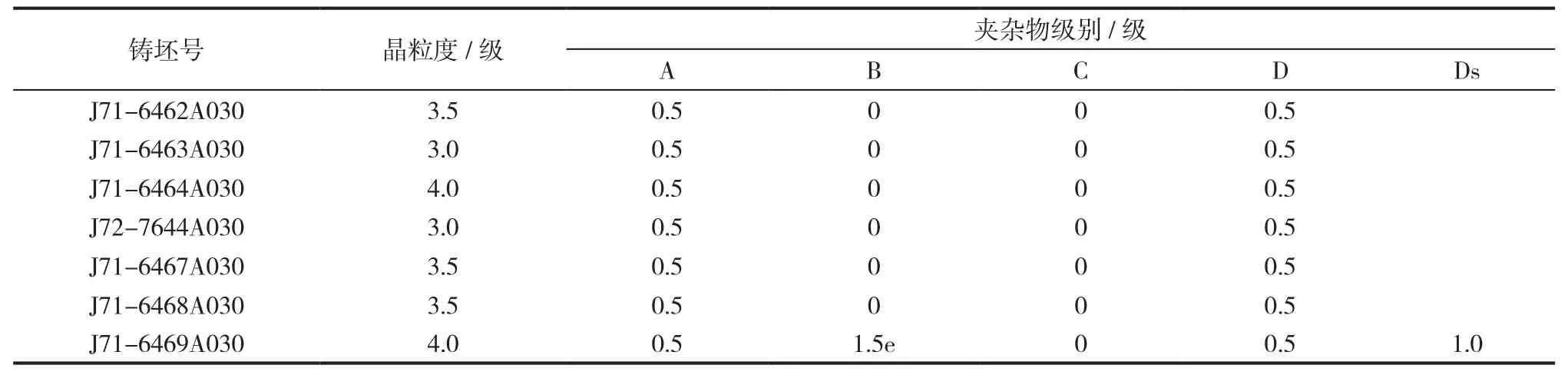

第一次中间包过滤试验板坯共计65 块,在常化后对每炉钢进行取样,做金相夹杂物检测,检测结果见表4。退火后试验卷头、尾部磁性能见表5。

表4 XG470WG中间包过滤试验卷常化后取样检测结果

表5 XG470WG中间包过滤试验卷与原工艺卷连退后电磁性能比对

从表4和表5可以看出,该试验浇次的夹杂物含量较少,浇注尾炉夹杂物稍有增加,说明中间包过滤器在浇注前期效果显著,后期效果逐渐减弱;与原工艺相比,磁感结果变化不大,但是50W470平均铁损降低0.09 W/kg,35W440平均铁损降低0.08 W/kg。磁化过程夹杂物对磁畴转动有阻碍作用,使磁化困难,磁滞损耗增加,铁损提高。使用中间包过滤器后,钢中夹杂物大大减少,对磁畴转动的阻碍作用也减少,因此有利于减少磁滞损耗,降低铁损,提高了产品的电磁性能。

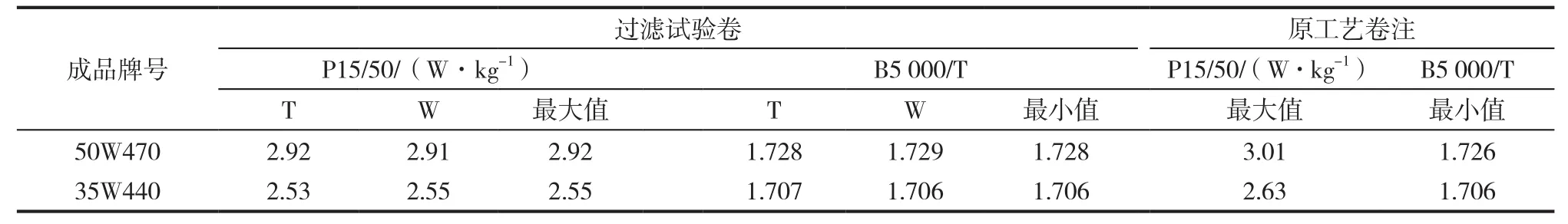

3.3.2 产品表面缺陷情况

试验的65 卷产品共计1 166 t,表面质量情况见表6。孔洞缺陷降级的钢卷约18.4 t,降级率为1.57%。与原工艺状况下出现孔洞降级率3.74%相比,因孔洞原因造成的降级率大大降低了,这说明使用中间包过滤器能大大减少钢中Al2O3类夹杂物,进而减少因Al2O3夹杂物经轧制造成的孔洞发生率。

表6 试验卷表面缺陷情况

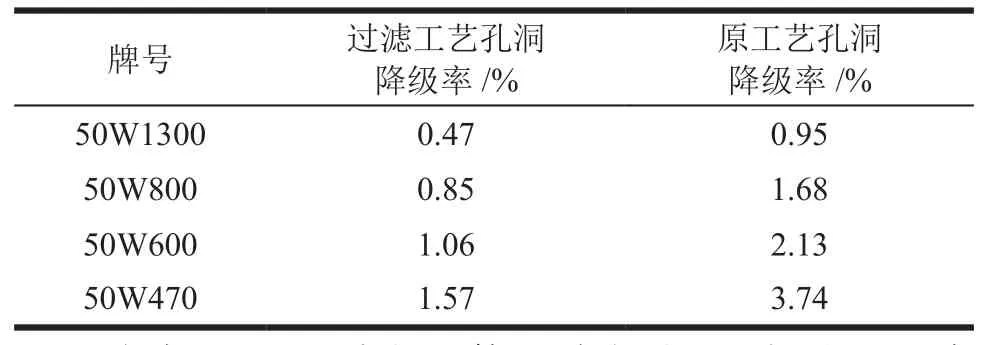

3.4 中间包过滤器的工业化推广应用

第一次中间包过滤试验取得较好效果后,逐步推广到冷轧无取向硅钢的其他几个牌号,统计后发现冷轧退火卷的铁损都有一定程度的降低,具体情况见表7。

表7 部分牌号硅钢孔洞情况

从表7可以看出,使用中间包过滤器后,冷轧无取向硅钢退火卷因Al2O3夹杂物造成的孔洞比例大大降低,各牌号降低幅度约50%,提高了成品的成材率,降低了生产成本,有良好的经济效益。

4 结论

(1)中间包过滤试验结果表明,使用中间包过滤器生产冷轧无取向硅钢,能有效去除钢水中Al2O3类夹杂物的含量,提高钢水的洁净度,成品卷孔洞降级比例与原工艺相比降低约50%。

(2)使用中间包过滤器减少钢水中的夹杂物,有利于降低冷轧无取向硅钢的铁损,对磁感性能影响不大。