氮微合金化技术在渗碳齿轮钢上的应用

2020-07-29丁志军马玉强

丁志军 马玉强

(河北钢铁集团石钢公司)

0 引言

齿轮钢是汽车、铁路、船舶、工程机械中使用特殊合金钢中要求较高的关键材料之一,是保证安全的核心部件制造材料。近几年,齿轮钢正朝着高性能、长寿命、齿轮运行平稳、低噪音、安全性、低成本、易加工、多品种等方向发展。渗碳齿轮钢作为汽车用主要结构钢之一,其材料技术的发展直接影响着我国汽车制造的整体技术水平,特别是变速箱和驱动桥等重要总成的制造水平,河钢石钢公司生产的MnCr系列钢种是供某汽车公司高端变速箱齿轮用钢,前期试用在齿轮渗碳处理中奥氏体晶粒长大的倾向明显,易出现晶粒粗大和混晶现象,导致齿轮淬火变形和开裂。通过采用氮微合金化技术很好的解决了此类问题,满足了顾客的需求。

1 氮微合金化技术在细化晶粒方面的作用原理

氮作为一种合金元素加入钢中对钢有许多益处,首先,能够能扩大γ相区并使奥氏体稳定化,是形成和稳定奥氏体的元素之一;其次,能细化晶粒:一方面,在钢液凝固过程中钢中过饱和的氮与铝生成AlN,细小的AlN在晶界析出,起到钉扎的作用,阻止晶粒长大;另一方面增氮促进了碳氮化物在奥氏体-铁素体相界面的析出,有效地阻止铁素体晶粒长大,起到细化铁素体晶粒尺寸的作用。

将氮作为一种合金元素去控制,因其影响因素较多,生产过程中难以稳定控制,如何精确控制钢中氮含量是实现氮微合金化技术的前提和关键点。

2 Mn-Cr系齿轮钢成分控制要求

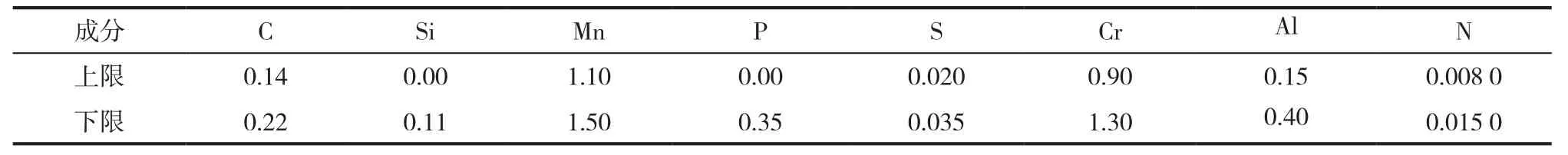

河钢集团石钢公司生产的欧标Mn-Cr系渗碳齿轮用钢TL4227,生产工艺流程为BOF→LF→VD→CC,TL4227的化学成分见表1。该钢种要求奥氏体晶粒度≥5级,并且要求Al/N≥2.3。

表1 TL4227钢化学成分控制 %

为了保证渗碳(930 ℃保温4 h)后晶粒度满足要求,在冶炼时添加控制钢中Al和N含量是一种有效途径。将Al含量限制在0.020%~0.040%,氮含量控制在100×10-6~150×10-6,通过氮微合金化可保证齿轮渗碳热处理后晶粒达7级,晶粒细小不出现混晶。

3 影响钢中增氮的热力学因素

氮在钢中有两种存在形式分别是游离态和化合态。游离态的氮以间隙形式存在的,在钢中形成间隙固体。化合态的氮与钢中的Nb、V、Al、Ti等合金元素有较强的亲和力,易形成稳定的氮化物和碳氮化物。

从热力学来说,氮在钢中的溶解服从平方根定律,氮气在纯铁中的溶解反应为:

根据西华特定律得出:

其中

式中:T——开尔文温度。

从式(2)可以看出,影响钢中增氮的热力学上有三个因素:反应温度、合金元素含量和N的分压。

3.1 钢液温度对增氮的影响

钢液温度越高,增氮速率越快,单位时间内增氮量越大,经过现场增氮试验的摸索,增氮时的钢液温度选择在1 560~1 620 ℃的综合效果最佳。

3.2 合金元素含量对钢液增氮的影响

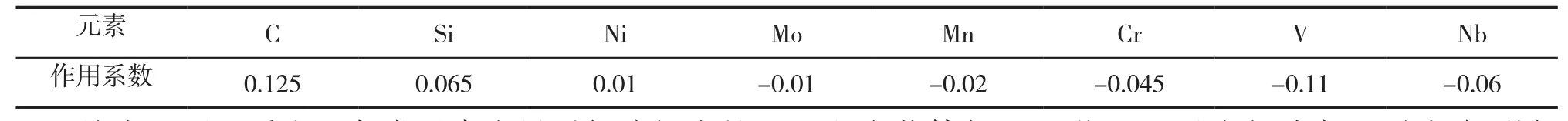

氮的活度系数与钢中的合金元素有关,受钢中各元素与氮的相互作用系数影响,其计算公式为:

表2 各元素与氮的相互作用系数

从表2可以看出,各类元素含量对氮溶解度的影响,同时也能够反映出不同类钢种在增氮方式相同的情况下氮的吸收率不同。

3.3 氮分压对钢液增氮的影响

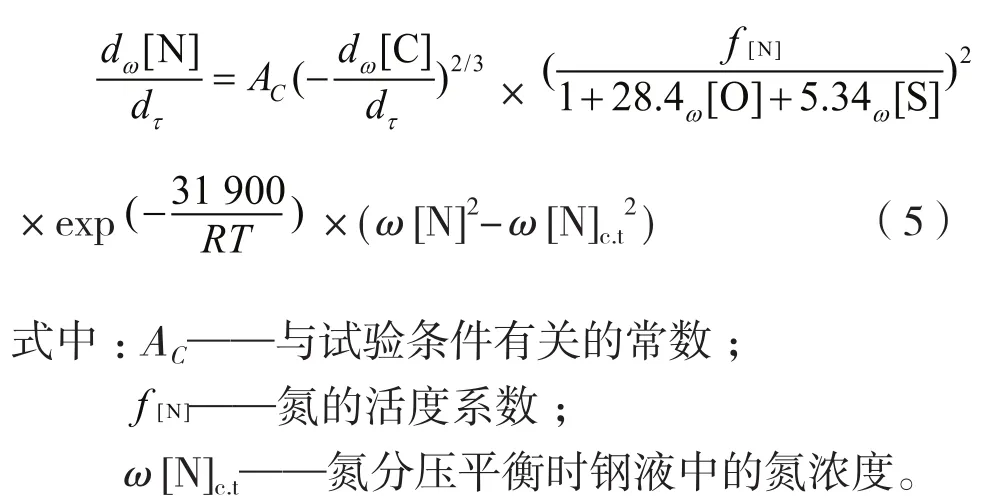

VD炉真空度,炉前碳氧反应产生的CO气泡及LF吹氩产生的氩气泡都相当于小的真空室,钢液中的氮原子可以扩散到CO气泡中,在钢液界面上形成N分子进入CO气泡上浮钢液中除去,二者都遵循西华特定律,根据文献[4]给出的转炉吹氧脱碳过程中脱氮速率与脱碳速度的经验关系式:

式(5)表明:氧气吹炼过程中,钢液脱氮速度与脱碳速度呈正比。

4 增氮方式

目前增氮方式主要有两种,分别为以氮化物合金为载体加入工艺和通过向钢中加压吹氮气增氮工艺。

4.1 初炼炉出钢过程中加入MnN合金增氮

在出钢过程中加入过多的MnN合金,会使氮的吸收率降低,从而增加合金成本,且造成出钢过程钢水沸腾严重,烟气遮挡操作工视线,容易造成误判,导致下渣或者摇炉较早造成钢水少,合金化后成分出格。

4.2 LF炉精炼过程吹氮气增氮

LF底吹氮增氮的优点是合金成本低,钢水污染小。但对于氮含量要求高的钢种,单一压力流量的LF过程底吹氮气,会使吹氮时间过长,增氮稳定性差,同时影响精炼炉底吹流量模式的控制,影响冶金效果。

4.3 VD炉喂入MnN线增氮

MnN线喂入过程中,钢水剧烈翻腾造成钢水卷渣,使钢液裸露在空气中,二次氧化会造成夹杂物超标。氮化锰线喂入量大、喂入时间长,温度损失大,易导致连铸过程结流或剩钢。

对于一些氮含量要求高的钢种,如N含量≥100×10-6时,需对增氮工艺进行优化调整。石钢采用在转炉出钢过程中加MnN合金和LF炉精炼过程吹氮气的联合增氮方式,既能保证增氮效果的精确控制,同时又能兼顾成本和钢液纯净度。

5 氮微合金化技术在实际应用中的控制要点

5.1 转炉对氮含量的影响因素

5.1.1 转炉终点碳含量氮含量的影响

冶炼后期,冶炼终点碳含量较低时,由于碳氧反应减弱,脱碳速度降低,CO分压急剧下降,炉口压差下降,空气容易卷入,从而造成钢液吸氮。为了避免因终点C含量的不稳定,造成N含量的不稳定,将炉前终点C控制在0.05%~0.10%之间,可以保证终点N含量的稳定性。

5.1.2 转炉冶炼补吹对氮含量的影响

补吹对转炉终点氮含量存在一定影响,补吹之前存在测温和取样过程,导致冶炼过程存在短时间的中断,此时炉内充满空气,再次进行吹氧补吹时空气被氧气带进钢液形成增氮,对转炉终点氮含量存在一定影响。另外,在补吹过程中,由于钢中的碳含量较少,钢水脱碳速度小,产生的CO气体量相对较少,由CO气体所带走的N含量下降,加之氧枪吹氧过程祼露的钢水温度较高,使钢中氧的阻氮作用减弱,造成钢水增氮,因此在冶炼低氮钢时应尽量避免长时间补吹,稳定吹炼终点N含量。

5.2 MnN合金加入量对氮收得率的影响

为了摸索MnN合金加入量对氮收得率的影响,在MnCr5齿轮钢上进行了相关试验,选取4个不同炉次,出钢加入不同量的氮化锰铁,出钢温度均在1 610~1 650 ℃,收得率见表3。

表3 MnN合金加入量与N的收得率

从表3可以看出,出钢时MnN合金的加入量不同,钢中氮的收得率也不同,钢液中的MnN合金的加入量超过220 kg后,氮的收得率开始极速下降。因此,为了维持高的氮收得率,出钢加入(150±20) kg MnN铁合金为宜。

5.3 LF吹氮增氮工艺

为摸索LF吹氮工艺的增氮速度,在MnCr5系列齿轮钢上做了吹氮实验;为了减少钢中[O]、[S]活性元素阻碍N的吸收,选择在白渣下,钢中[S]≤0.010%时进行吹氮,吹氮流量控制在200~300 NL/min,表4为LF不同吹氮时间下的增氮量,钢材增N速率为(2~3)×10-6/min。

表4 MnCr5系列钢 LF吹氮实验数据统计

5.4 VD真空处理周期控制

为了稳定VD炉的脱氮效率,保证真空下的脱氢效果,控制高真空下(≤67 Pa)脱气时间6~9 min,真空下氩气流量稳定在10~30 NL/min,VD炉脱氮效率为15%左右,钢中H含量为1.3×10-6~1.8×10-6,能够达到脱氢效果。

5.5 连铸过程控制要点

(1)大包剩钢3~5 t,防止大包液面降低造成涡流卷渣,大包下渣检测使用3级精度。

(2)采用大包加长水口、每炉更换保护套管等措施提高大包到中包的保护效果,防止增氮和二次氧化,从而提高N含量的稳定控制和钢液的纯净度。

(3)稳定中包过热度控制,采取低过热度浇注以减小原始铸坯宏观偏析。

6 实施效果

通过分析影响钢中氮含量的因素和过程控氮工艺的优化,实现了钢中氮含量的稳定控制,TL4227 窄范围精确增氮实施效果见表5。同时,提高钢中Al含量,使Al/N>2.5,解决了MnCr系列渗碳齿轮钢混晶问题引发齿轮淬火变形和开裂等问题,客户反馈良好,工艺改进前后TL422的金相组织如图1所示。

图1 TL4227金相组织

表5 TL4227窄范围精确增氮实施效果

7 结论

河南石钢公司生产的MnCr系列钢种是供某汽车公司高端变速箱齿轮用钢,前期试用在齿轮渗碳处理中奥氏体晶粒长大的倾向明显,易出现晶粒粗大和混晶现象,导致齿轮淬火变形和开裂。通过对氮微合金化的理论分析,指导优化了全工艺流程的增氮控制要点,采用新的工艺可达到钢中N含量的窄范围精确控制,同时提高钢中的Al含量,使Al/N>2.5,解决了MnCr系列渗碳齿轮钢混晶问题引发齿轮淬火变形和开裂等问题,满足了顾客的需求。