冶炼高碳钢钛含量控制实践

2020-07-29李松柏白云峰

李松柏 白云峰

(鞍钢股份有限公司)

0 引言

TiN夹杂是影响帘线钢等高碳钢类产品疲劳寿命的一个重要因素[1],而TiN的数量以及级别随钢中钛含量的增高而增高,因此钛含量的控制是高碳钢生产的主要任务之一。目前鞍钢LX80B、LX85B等高碳钢的钛含量控制通常采用挑选低钛铁水的措施,该方式严重影响工业化大生产的节奏和效率。通过对钢中钛含量控制的分析发现,采用转炉双联法冶炼进行深脱钛,同时结合炉后扒渣、采用低钛合金等工艺措施,在无需挑选铁水的情况下,就可以将钢中的钛含量控制在10×10-6及以下。

1 钢中钛含量的控制措施

1.1 钢中钛含量的主要来源

钢中钛含量主要来自于三个方面:一是转炉终点钢水残留的钛含量;二是在钢包脱氧及合金化时直接进入钢液的钛含量;三是精炼期渣中二氧化钛还原进入钢液的钛及合金调整进入钢液的钛。因此,要控制钢中的钛含量,首先需要保证转炉终点钢水的钛含量足够低,其次是防止脱氧剂和合金中所含的钛被带入钢液中,最后减少精炼过程渣中钛的氧化物被还原进入钢液。

1.2 转炉钛含量的控制措施

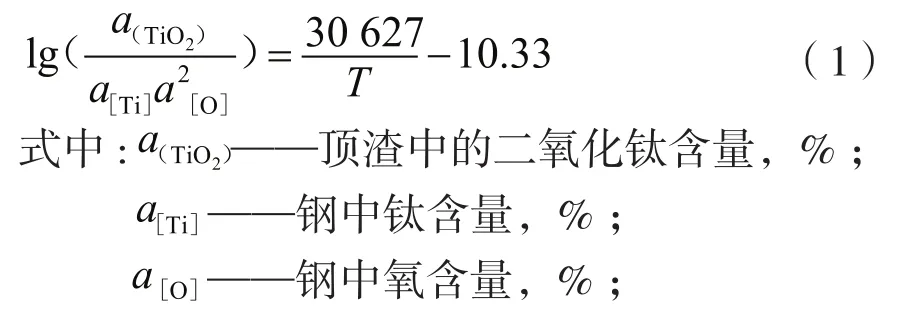

转炉冶炼钢液钛的氧化过程中,不同的钢液的氧含量对应的钛的氧化产物是不同的。当钢液中w(O)<0.003%时,钢中析出的稳定氧化物是三氧化二钛;当钢液中w(O)≥0.003%时,主要析出二氧化钛[2]。由于转炉冶炼是一个氧化过程,一般情况下转炉终点氧质量分数远大于0.003%,钛氧平衡由式(1)表示[2],因此采用式(1)进行热力学计算。

[Ti]+2[O]=(TiO2)

由式(1)可以得到,在钢液绝对温度和氧含量相同的情况下,钢中的钛含量与顶渣中的二氧化钛含量成正比。当顶渣中二氧化钛较低时,与相同氧活度平衡的钛含量较低,因此可以通过降低顶渣中二氧化钛含量来控制转炉终点钢水的钛含量。

利用这一规律,采用双联法冶炼,即在两个转炉冶炼,前半钢出钢倒渣后转到另一个转炉重新造渣冶炼,前半钢出钢倒渣去除渣中二氧化钛,从而大幅减少后半钢顶渣中的二氧化钛含量,降低转炉终点钢水的钛含量。

1.3 脱氧及合金化钛含量控制措施

脱氧过程需选择合适的脱氧剂,防止炉渣中的氧化钛被还原到钢液中,降低钢中的钛含量。

采用铝作为脱氧剂时,铝的脱氧能力远大于钛。随着转炉出钢加脱氧剂(铝锭或铝线)等脱氧过程的进行,钢液和炉渣中的氧含量降低,炉渣中的氧化钛还原进入钢液中。炉渣中的氧化钛被铝还原,进入钢液,造成钢液中钛含量的增加。

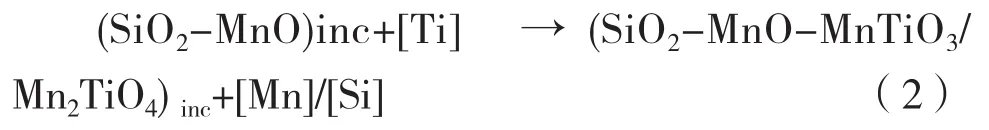

选用硅、锰作为脱氧剂时,由于钛的脱氧能力远高于硅和锰,所以硅锰脱氧产物也能够与钢中的[钛]反应[4],即:

钢中的钛生成式(2)中的Si-MnTi-O复合氧化物进入渣中而去除。

因此,降低钢中的钛含量选用硅、锰作为脱氧剂,而不选用铝作为脱氧剂。同时,在脱氧及合金化过程中采用低钛脱氧剂和低钛合金以减少此过程带入钢液中的钛。

1.4 精炼钛含量控制措施

钢中钛的另一个主要来源是精炼渣中的二氧化钛还原进入钢液,精炼控钛采取的主要措施是减少渣中二氧化钛的含量。

精炼渣中的二氧化钛主要来源于转炉出钢下渣或洗渣带入、脱氧剂及渣料带入。控制措施主要是转炉出钢控制转炉氧化渣进入钢包,采取挡渣出钢[5],同时采用炉后扒渣,扒除出钢过程中的渣洗料,进一步降低钢中的钛含量。

2 生产实践及效果

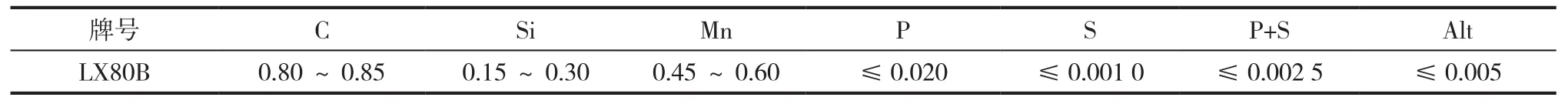

表1 化学成分 %

表2 钢中非金属夹杂物要求

帘线钢LX80B对钛夹杂物要求≤5 μm,而TiN的数量以及级别会随钢中钛含量的增高而增高,因此,要对钢中的钛含量严格控制,对于高品质帘线钢而言要控制在10×10-6及以下。

在鞍钢股份有限公司炼钢总厂一分厂进行现场生产实践,采用的工艺路线为:铁水→转炉前半钢→转炉后半钢(双联法)→LF炉→方坯连铸。

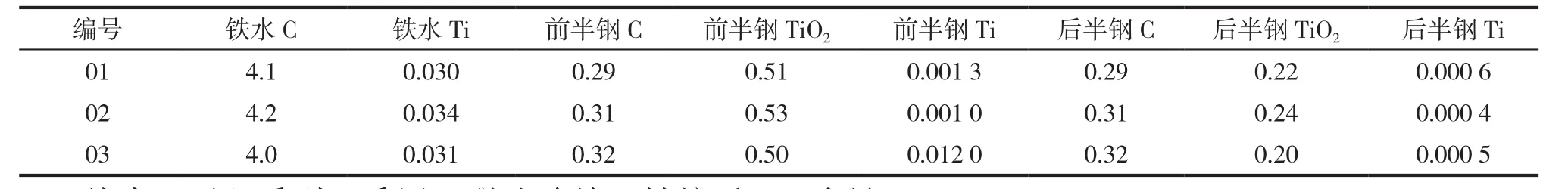

在冶炼时采用普通铁水,钛含量在0.030%以上。用2座100 t氧气顶吹转炉进行双联法冶炼,前半钢温度为1 430~1 460 ℃,碳含量控制在2.4%以上,出钢倒渣后转到另一个转炉重新造渣,后半钢温度为1 630~1 640 ℃,控制碳含量小于0.30%,选择3炉钢(编号分别为01、02、03)的冶炼数据进行分析,具体见表3。

表3 转炉冶炼数据 %

从表3可以看到,采用双联法冶炼,转炉后半钢顶渣中二氧化钛明显降低,达到0.25%以下,转炉后半钢终点的钛含量控制在6×10-6及以下。

精炼过程采用挡渣出钢,严禁转炉出钢下渣,炉后进行钢水扒渣,扒渣要求裸露90%钢液面,扒除出钢过程中的渣洗料,减少渣中的二氧化钛含量。

精炼采用100 t LF炉,氩气压力1.2 MPa,升温速度2.5 ℃/min。脱氧及合金化采用低钛硅铁、锰铁,调碳采用低钛增碳剂。根据合金钛含量及理论吨钢加入量计算对应的钛含量增加量,具体见表4。

表4 合金钛含量和理论吨钢加入量

从表4可以看出,理论计算得到脱氧及合金化过程钢水增加的钛含量为1.15×10-6~1.94×10-6。

精炼后钢水经方坯连铸得到280 mm×380 mm规格连铸坯,连铸坯的钛含量见表5。

表5 钢中的钛含量

钢中的钛含量控制在10×10-6及以下。通过转炉双联冶炼、炉后钢水扒渣、采用低钛合金等措施降低转炉终点钛含量,减少精炼渣中的氧化钛含量,有效降低钢中钛含量。

采用上述工艺措施进行了LX80B钢生产实践,统计了30炉钢的钛含量,具体如图1所示。

图1 钢中钛含量

钢中钛含量稳定在10×10-6及以下,满足高品质LX80B钢的冶炼要求。

3 结论

(1)通过钢中钛含量控制分析,了解到,冶炼高碳钢控制钛含量的关键是采用转炉双联法冶炼降低转炉终点钢中钛含量,同时采用炉后扒渣、低钛合金工艺措施减少精炼过程钢中钛含量的增加。

(2)通过帘线钢LX80B工艺实践,了解到,在转炉终点钢水钛含量小于等于6×10-6,炉后钢水扒渣裸露90%钢液面,脱氧及合金化过程钢中增加的钛含量小于2×10-6的情况下,钢中钛含量可以控制在10×10-6及以下,生产实践效果较好,可满足钢种冶炼的需要。