不同热加工方式对罗非鱼片食用品质的影响

2020-07-29李锐孙祖莉李来好杨贤庆魏涯岑剑伟相悦赵永强

李锐,孙祖莉,李来好,杨贤庆,魏涯,岑剑伟,相悦,赵永强*

1(烟台大学 生命科学学院,山东 烟台 264005)2(中国水产科学研究院南海水产研究所,农业农村部水产品加工重点实验室, 广东 广州,510300)3(海洋食品精深加工关键技术省部共建协同创新中心,大连工业大学,辽宁 大连,116034)

我国淡水鱼以熟食为主,常见的热加工方式主要有水煮、汽蒸、油炸等,现微波加热、空气炸等较为新型的方式也逐渐应用到日常生活中。通过热加工可以减少鱼肉中的有害微生物从而保证食品的安全性,同时在高温条件下,通过一系列化学变化,鱼肉的外观形态、营养成分、风味物质等食用品质都会发生改变[1]。由于传热介质以及加热温度的不同,不同的热加工处理方式对鱼肉的食用品质的影响也具有差异。研究者对不同热加工方式对脆肉鲩鱼(Ctenopharyngodonidellus)、武昌鱼(Megalobramaamblycephala)等我国常见食用淡水鱼的食用品质的影响做了大量研究[2-5],分析报道热加工处理后鱼肉的营养物质、挥发性成分含量变化,为淡水鱼安全食用和工业开发提供了新的思路。

罗非鱼又称非洲鲫鱼、福寿鱼等,肉质鲜美,富含蛋白质、多不饱和脂肪酸、维生素以及各类矿物质,是联合国粮农组织向全世界推广养殖的优良品种之一[6]。作为高蛋白鱼类,罗非鱼还有着“未来动物性蛋白质的主要来源之一”的美誉,较高的营养价值使得其深受消费者的喜爱,成为居民餐桌上的常客[7]。目前,国内外关于罗非鱼的研究主要在其贮运保鲜、产品加工、副产物增值利用方面,关于热加工对罗非鱼片品质影响的研究鲜有报道,对于热加工方式引起的理化性质、食用品质的具体变化需要进一步了解。本实验以市售罗非鱼为原料,比较汽蒸、水煮和空气炸3种热加工方式对新鲜罗非鱼片相关食用品质的影响。

1 材料与方法

1.1 材料与试剂

鲜活罗非鱼购于广州市华润万家超市,体质量(1 000±100)g。

CuSO4、K2SO4、石油醚、KCl、硫代巴比妥酸(thiobarbituric acid,TBA)、三氯乙酸、丙二醛(malonaldehyde,MDA)、氯仿、甲醇、正己烷等均为分析纯,广州化学试剂厂;2,6-二叔丁基对甲酚纯度≥99%,美国Sigma公司;14%三氟化硼-甲醇溶液,上海安谱科学仪器有限公司。

1.2 仪器与设备

GCMS-QP2010 Plus气质联用仪,日本岛津公司;GC-MS 7890B-5977A安捷伦气质联用仪,安捷伦科技有限公司;毛细管色谱柱: HP-5MS (30.0 m×0.25 mm,0.25 μm),安捷伦科技有限公司;3-550A高温马弗炉,美国Ney VULCAN公司;Soxtec TM 2050脂肪自动分析仪、KjeltecTM2300蛋白自动分析仪,丹麦福斯分析仪器公司;T50均质机,德国IKA公司;DC-P3全自动色差计,北京市兴光色差仪器公司;HH-4快速恒温数显水浴箱,常州澳华仪器公司; 电子天平,上海精密科学仪器有限公司; TDZ5-WS低速离心机,东莞布鲁斯仪器有限公司; N-EVAP24氮吹仪,美国ORGANOMATION公司;利仁(LIVEN)KZ-D8000B空气炸锅,北京利仁科技股份有限公司。

1.3 实验方法

1.3.1 样品处理

新鲜罗非鱼击晕去内脏、鱼皮后取背部肌肉,切成大小相近的鱼片(约5 cm×3 cm×1.5 cm),随机分为4组(每组3片鱼肉):对照组、汽蒸组、水煮组、空气炸组,因只讨论热加工方式对罗非鱼食用品质影响,故处理组不添加调味料。

水煮:鱼片放入100 ℃沸水中煮5 min,捞出吸去表面水分;

汽蒸:蒸锅水沸腾将鱼片放入蒸锅100 ℃蒸5 min,取出后吸去表面水分;

空气炸:鱼片置入设置为200 ℃的空气炸锅温度炸制10 min。

样品冷却后,先取完整鱼片测定热加工损失、色差,然后将鱼片搅碎包装于塑封袋中置于-80 ℃冰箱中保存,以待后续其他指标的检测。检测前,肉样(自封袋中)室温(20 ℃)解冻1 h。

1.3.2 色差的测定

采用DC-P3型全自动测色色差计测定罗非鱼片经热加工后色差的变化,选取5个点(4边角1中心)进行色差测定,取5点的平均值。在CIE-LAB系统中,采用指数L*、a*、b*表色,L*称为明度指数有100个等级,L*=0表示黑色,L*=100表示白色。a*表示红(+a*)-绿(-a*)方向;b*表示黄(+b*)-蓝(-b*)方向。色彩强度用颜色饱和度值C*和色度值H*表示,其中:C*=(a*2+b*2)1/2;H*=b*/a*[8]。

1.3.3 加工损失率的测定

按照公式(1)计算罗非鱼片的加工损失率。

(1)

式中:c,加工损失率,%;m1,烹饪前样品质量,g;m2,烹饪后样品质量,g。

1.3.4 pH值的测定

参照GB 5009.237—2016《食品pH的测定》进行测定。

1.3.5 营养成分的测定

水分:直接干燥法(GB 5009.3—2016)

灰分:高温灼烧法(GB 5009.4—2016)

粗蛋白:凯氏定氮法(GB 5009.5—2016)

粗脂肪:索式抽提法(GB 5009.6—2016)

1.3.6 硫代巴比妥酸反应物(thiobarbituric acid reactive substances,TBARS)的测定

参考李娜[9]的方法并稍作改动,称取鱼肉样品5.00 g,加入25 mL 7.5%的三氯乙酸(含0.1%EDTA),均质,振荡提取30 min,然后于10 000 r/min冷冻离心5 min,取上清5 mL,加入5 mL 0.02 mol/L TBA溶液,置于沸水浴中加热20 min,待溶液变成粉红色,流水冷却,然后加入5 mL氯仿振荡萃取(去油脂),4 000 r/min离心,5 min。取上层红色液体于532 nm测上清液吸光度Ax。每批样做1个空白和标准。TBA值按公式计算。

空白样:以5 mL提取液代替样品液进行反应。

标准0.5 μg/mL:移液枪移取250 μL 10 μg/mL丙二醛、4.75 mL提取液、5 mL TBA溶液,置于沸水浴中加热20 min,待溶液变成粉红色,在冰水中冷却,然后加入5 mL氯仿振荡萃取,4 000 r/min离心5 min。于532 nm测上清液吸光度As。

(2)

式中,Ax,样品吸光度;As,标准吸光度;m,样品质量,g。

1.3.7 脂肪酸的测定

脂质提取:参考FOLCH等[10]的方法略作修改,准确称取2.00 g绞碎的鱼肉于具塞离心管中,加入含有0.01%BHT的氯仿-甲醇溶液[V(氯仿)∶V(甲醇)=2∶1] 15 mL,冰浴条件下10 000 r/min均质机均质(2×15 s,间隔20 s)后加入氯仿-甲醇溶液15 mL,静置1 h过滤,滤液移入到具塞离心管,加入0.2倍体积的0.85%生理盐水后离心(3 000r/min,15 min)下层脂质溶液氮吹得到浓缩脂质。

脂肪酸甲酯化:所得浓缩脂质加入14%三氟化硼-甲醇溶液2 mL,60 ℃水浴甲酯化反应30 min,冷却至室温后分别加入正己烷和蒸馏水各1 mL,振荡1 min,静置分层吸取上层有机层过0.22 μm有机滤膜后进样品瓶,GC-MS分析检测。

色谱条件[11-12]:色谱柱HP-5MS(30 m×0.25 mm,0.25 μm);进样口温度250 ℃;分流比1∶30,进样量1 μL,流量1.52 mL/min,载气为高纯氦气;色谱柱升温程序:110 ℃持续4 min,以10 ℃/min升温速率上升到160 ℃持续1 min,再以4 ℃/min上升至210 ℃,持续3 min,最后以4 ℃/min上升至240 ℃,持续8 min。

质谱条件:离子源温度:200 ℃;电力电压70 eV;溶剂延迟时间3 min。

数据处理:利用计算机NIST 0.5谱库数据库检索,通过比较MS图库中的标准谱图确定脂肪酸甲酯成分,按面积归一化法分析测定脂肪酸的百分含量[13]。

1.3.8 挥发性香气成分测定

参考HAO等[14]的方法将不同热加工处理罗非鱼片分别用组织匀浆机打碎(10 000 r/min),称取10 g 装有微型搅拌子的50 mL样品瓶中,加入10 mL饱和NaCl溶液,密封后置于磁力搅拌台插入萃取头(DVB/CAR/PDMS),60 ℃下萃取40 min,迅速转入气质联用仪进样口进行解吸,250 ℃解吸3 min进样。

色谱条件:HP-5MS色谱柱(30 m×0.25 mm,0.25 μm),程序升温条件:色谱柱初温40 ℃,保持3 min,以5 ℃/min升至60 ℃保持3 min,以6 ℃/min升至200 ℃保持3 min,最终再以8 ℃/min升至250 ℃保持5 min;载气He,流量1.0 mL/min。

质谱条件:电离方式EI,电离电压70 eV,离子源温度230 ℃,扫描质量范围:30~400 amu。

数据处理:实验数据通过GC-MSD化学工作站处理,未知化合物与NIST谱库进行匹配定性,且仅当正反匹配度均大于80(最大值为100)的化合物,按面积归一化法进行分析得到各挥发性成分相对含量。

1.4 统计分析

采用Excel 2007作图,SPSS 22.0进行方差分析。各组计算数据均以平均值±标准差(mean±SD)表示,Duncan法进行数据间显著性差异分析处理,差异显著,P<0.05。

2 结果与分析

2.1 不同热加工方式对罗非鱼片色度影响

色泽作为食品品质指标之一,由于加热过程中发生失水、蛋白变性、脂肪氧化、褐变等反应会导致鱼肉的颜色出现一定的变化,从而影响鱼肉的食用品质。不同热加工处理罗非鱼片色差值如表1所示。

由表1可知,由于加热介质和加热温度的不同,热处理后鱼片的具有明显的色差,与对照组相比罗非鱼片经热处理后L*值、b*值和色彩强度显著升高(P<0.05),不同热加工方式之间L*值、b*值以及色彩饱和度也有明显差异(P<0.05),整体来看空气炸处理后的鱼肉色彩强度及饱和度更高。与对照组相比3种热加工方式的L*值都有不同程度的增加,L*值增加在视觉上表现为鱼肉变白,与对照组相比3种热加工方式的L*值升高可能是由于鱼片在经加热处理后球蛋白构象遭到破坏[15],亚铁红素氧化被替代而导致的。a*值变化不规律主要取决于热加工方式不同,水煮处理得a*值最低,其下降可能与亚铁肌红蛋白受热氧化后变成高铁肌红蛋白有关[16]。b*值升高视觉上体现为鱼片变黄,空气炸处理的鱼片表面颜色变化与美拉德反应和焦糖化反应有关,空气炸处理后表面为黄褐色,因此其b*值最大。总体来说,H*值和C*值最大,说明空气炸处理的鱼片在视觉效果上颜色更鲜艳。

表1 不同热加工方式对罗非鱼片色差值的影响Table 1 Effects of different thermal processing methods on color difference of tilapia fillets

2.2 不同热加工方式对罗非鱼片加工损失的影响

加工损失主要是指原料在热加工过程中,原料中的汁液和可溶性物质的排除质量之和,普遍发现加工损失率与食物的食用品质呈负相关[17]。经不同热加工方式处理后的罗非鱼片热加工损失如图1所示。

图1 不同热加工方式对罗非鱼片热加工损失率的影响Fig.1 Effects of different thermal processing methods on the thermal processing loss of tilapia fillets注:字母不同表示数据间有显著性差异(P<0.05)(下同)

由图1可知,不同热加工处理的罗非鱼片的加工损失率呈显著性差异(P<0.05),其中水煮处理的加工损失最小,损失率为9.14%,空气炸处理的加工损失最大,损失率高达26.73%,汽蒸处理介于二者之间为11.51%。加工损失主要是由鱼片中水分以及部分蛋白质、油脂流失造成,汁液损失情况能够在一定程度上反映肌肉的持水能力[18]。在热加工过程中高温环境能够导致蛋白质变性,加速肌球蛋白与肌动蛋白的结合,使肌原纤维收缩,引起可存储水分的网格空间结构变小,鱼肉的持水性能也因此降低[19]。再者,水煮加工中,体系中因为有水的存在,汁液流失后吸收了一部分水分,故而加工损失最少;汽蒸、空气炸加工过程水分受热蒸发,水分损失相对较高,就空气炸处理组而言,加热温度最高,时间较长,水分在高速循环的热空气中大量蒸发,部分油脂受热溢出,其加工损失率显著高于汽蒸和水煮处理组(P<0.05)。

2.3 不同热加工方式对罗非鱼片pH值影响

pH值可作为评定水产品肌肉品质的一项重要指标。鱼肉在加热过程中会伴随汁液流失、蛋白质变性和脂肪氧化水解,pH值也会随着不同加热方式与加热温度发生改变[20]。经不同热加工方式处理后的罗非鱼片pH值如图2所示。

图2 不同热加工方式对罗非鱼片pH值的影响Fig.2 Effects of different thermal processing methods on the pH value of tilapia fillets

由图2可知,对照组pH值为6.55,经汽蒸、水煮处理后pH值分别升高至6.77、6.99,而空气炸处理pH值降低为6.04,各处理组间pH值差异显著(P<0.05)。新鲜的罗非鱼片呈弱酸性,酸碱氨基酸的比例对鱼肉pH值具有一定影响。汽蒸、水煮处理pH值分别增加了0.22、0.44,这与郑皎皎[20]、姜启兴[21]的研究结果相似,导致水煮和汽蒸处理的鱼片pH值升高的原因可能是高温引起了鱼片中蛋白质变性,氢键、疏水作用等化学键被破坏使得蛋白质中氨基酸残基暴露酸性基团减少[21];空气炸处理的鱼片可能是因为加热温度过高,时间过长,使得鱼肉中碱性基团与加热过程氧化产物发生进一步反应,从而导致pH值减小;水煮和汽蒸2个处理组之间pH值的差异可能也与不同热加工方式所引起的脂肪水解程度不同相关[22]。

2.4 不同热加工方式对罗非鱼片基本营养成分含量的影响

基本营养成分是衡量鱼肉食用品质的重要指标,由于加工损失,在热加工过程中鱼肉的基本营养成分也会发生改变。不同热加工处理罗非鱼片基本营养成分含量如表2所示。

由表2可知,新鲜罗非鱼粗蛋白质量分数高达20.54 g/100g,粗脂肪含量为4.61 g/100g,由此可以证明罗非鱼是高蛋白低脂肪鱼类,可作为居民饮食中动物性蛋白的重要来源,具有较高的营养价值。与新鲜对照罗非鱼片相比,经热加工处理后其水分含量均显著降低(P<0.05),空气炸加工的罗非鱼片因加热温度高、时间长导致鱼肉中水分蒸发水分损失较大,因此空气炸处理的罗非鱼片水分质量分数最低为68.32 g/100g。空气炸处理水分含量最低,水煮处理水分含量最高,与加工损失对应可知罗非鱼片的热加工损失主要是水分的损失[2]。热加工后灰分、粗蛋白和粗脂肪的质量分数与新鲜罗非鱼片都有显著差异(P<0.05)。灰分质量分数相较于新鲜对照显著增加(P<0.05),汽蒸和水煮之间差异不显著(P>0.05),灰分之间存在的差异主要因为热加工后水分质量分数有不同程度地下降,因此空气炸处理的罗非鱼片灰分相对含量最高;粗蛋白、粗脂肪质量分数相较于对照组显著增加(P<0.05),且不同加热方式之间存在显著差异(P<0.05),在加热过程中,鱼肉中会有少部分蛋白质和脂肪的损失,但是由于水分损失的基数更大,使得热加工后的罗非鱼片中干物质的含量升高[1],相较于汽蒸和水煮,空气炸处理水分损失最大,水分质量分数最小,因此鱼肉中粗蛋白与粗脂肪的相对含量最高。

表2 热加工方式对罗非鱼片基本营养成分影响Table 2 Effect of thermal processing on basic nutrients of tilapia fillets

2.5 不同热加工方式对罗非鱼片TBARS值的影响

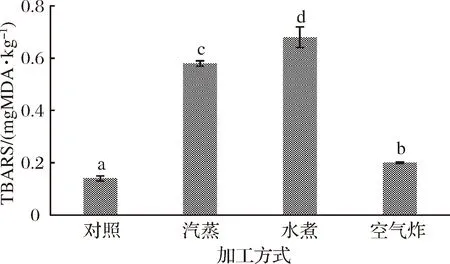

TBARS值是通过脂肪酸氧化分解产生的丙二醛与硫代巴比妥酸作用产生红色化合物而进行定量,以此来反映油脂的氧化情况。不同热加工方式处理罗非鱼片TBARS值如图3所示。

图3 不同热加工方式对罗非鱼片TBARS值的影响Fig.3 Effects of different thermal processing methods on TBARS of tilapia fillets

由图3可知,经过汽蒸、水煮和空气炸3种热加工方式促进了罗非鱼片的脂肪氧化,鱼片TBARS值相较于对照组的0.14 mgMDA/kg显著升高(P<0.05),其中,水煮加工的罗非鱼片的TBARS值最高为0.68 mgMDA/kg,汽蒸较低为0.58 mgMDA/kg,空气炸处理的鱼片其TBARS值最低为0.20 mgMDA/kg,以TBARS值判断3种加工方式对罗非鱼片氧化程度大小为:水煮>汽蒸>空气炸。理论上空气炸处理加热温度更高、时间更长,会引起脂肪氧化程度增加,导致更多MDA的生成,TBARS值更大。但实际上胡吕霖[1]研究烹饪方式对鲟鱼(Acipensergueldenstaedtii)脂肪氧化影响报道了与本文相似的结果,在长时间的高温加热下肉中TBARS值反而会下降。PULGAR等[23]和CHEN等[24]也指出随着温度的升高和加热时间的增加,MDA会与鱼片中的游离氨基酸、蛋白质、磷脂类物质、DNA等含有氨基的物质反应导致含量降低,从而使得TBARS的检出值相对较小。因此本文中TBARS值得大小是否能够直接反映热加工对脂肪氧化程度影响程度还需要进一步研究。

2.6 不同热加工方式下罗非鱼肉的脂肪酸组成分析

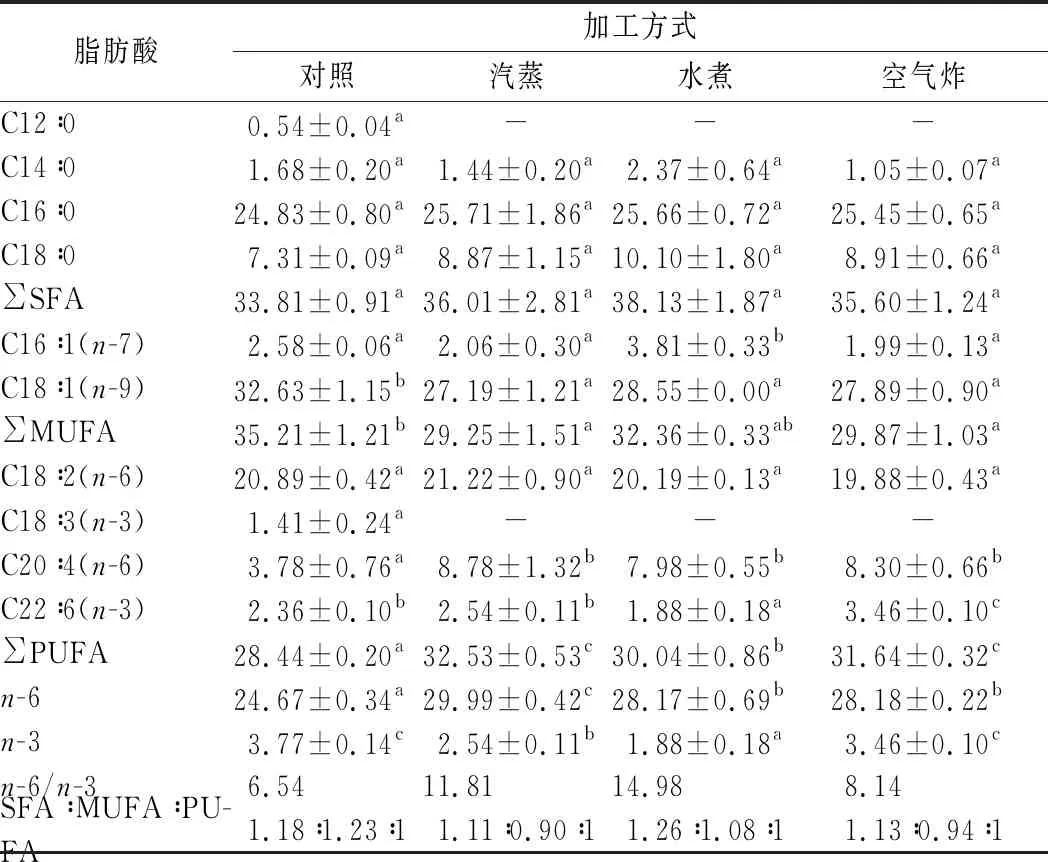

脂肪酸是脂肪的重要组成部分,其不同的热加工方式会导致脂肪酸发生不同的反应,从而影响热加工处理后罗非鱼片的品质和营养价值。不同热加工处理后的罗非鱼片脂肪酸组成及含量如表3所示。

表3 不同热加工方式处理后罗非鱼片脂肪酸组成和含量 单位:mm

由表3可知,在新鲜罗非鱼片对照样品中共检测出10种脂肪酸,包括饱和脂肪酸(saturanted fatty acid,SFA)有4种、单不饱和脂肪酸(monounsaturated fatty acid,MUFA)2种、多不饱和脂肪酸(polyunsaturated fatty acid,PUFA)4种,含量分别为33.81%、35.21%、28.44%,其中棕榈酸(C16∶0)、油酸(C18∶1n-9)和亚油酸(C18∶2n-6)分别在三类脂肪酸中含量最高。韩迎雪等[11]在对15种淡水鱼脂肪酸组成和含量分析得到罗非鱼肌肉中SFA、MUFA、PUFA三者的含量分别为30.43%、34.42%、35.35%,陈诏等[25]在分析红罗非鱼(Oreochromisspp.)肌肉营养成分时测得SFA、MUFA、PUFA三者含量为34.13%、30.29%、35.58%,可见不同罗非鱼脂肪酸组成和含量存在差异。

经不同方式热加工后,罗非鱼脂肪酸的组成和含量发生改变,在汽蒸、水煮和空气炸的罗非鱼片中分别检测出8种脂肪酸,相较于对照组,热加工处理后的罗非鱼片的SFA含量均有增加,但与对照样品差异不显著(P>0.05),其中水煮样品SFA含量最高为38.13%;MUFA含量均有减少,其中汽蒸和空气炸样品与对照样品差异显著(P<0.05),其中汽蒸样品含量最低为29.25%;PUFA含量均有增加,与对照样品差异显著(P<0.05),其中汽蒸样品含量最高为32.53%。罗非鱼片主要n-6脂肪酸是由花生四烯酸(C20∶4n-6)提供,不同的热加工方式对其含量的增加也有不同的影响;空气炸样品n-3脂肪酸的保存率最高,水煮最低,空气炸处理的罗非鱼片表面形成的干燥硬壳在一定时间内对内部的鱼肉具有保护作用,从而减少了n-3脂肪酸的氧化。

FAO/WTO提出符合人体健康要求的膳食脂肪酸比例约为SFA∶MUFA∶PUFA=1∶1∶1,n-6∶n-3为5~10[2]。经不同汽蒸、水煮和空气炸热加工处理后SFA∶MUFA∶PUFA比例分别为1.11∶0.90∶1、1.26∶1.08∶1、1.13∶0.94∶1,n-6∶n-3分别为11.81、14.98、8.14。结果显示,本实验中空气炸和汽蒸处理的罗非鱼片SFA∶MUFA∶PUFA和n-6∶n-3更符合FAO/WTO推荐的健康要求,水煮后的鱼肉n-6∶n-3比例与推荐值差异较大,主要是由于n-3脂肪酸含量的降低,表明水煮处理对罗非鱼片n-3脂肪酸的保存率较低。

2.7 不同热加工方式对罗非鱼片的挥发性成分的影响

新鲜对照和汽蒸、水煮、空气炸处理的罗非鱼片经GC-MS分析,得到4个样品的总离子色谱图,经NIST谱库和Wiley谱库检索定性,不同热加工处理罗非鱼片挥发性成分及其相对含量如表4所示。

表4 不同热加工方式对罗非鱼片挥发性成分及其相对含量的影响 单位:%

由表4可知,在新鲜对照、汽蒸、水煮和空气炸处理的罗非鱼片中共检测鉴定出94种匹配度高于80%的挥发性物质,其中醛类7种,酮类1种,醇类5种,醚类1种,酚类2种,酯类13种,烃类56种以及其他挥发性物质9种。新鲜对照组与各热加工处理组分别检出38、44、44、47种挥发性物质,共有的挥发性物质有12种。

鱼肉中醛类化合物的产生主要是由脂肪酸在酶的作用下发生氧化裂解形成,其阈值较低,对整体风味贡献较大,易被感知[26]。由表4可知,罗非鱼片醛类物质含量大小为:汽蒸>水煮>空气炸>新鲜对照,其中汽蒸处理后罗非鱼片醛类物质的含量明显大于其他处理组,不同热加工处理的罗非鱼片之间差异也较大。对照组与各热加工处理组鱼肉中醛类化合物以正己醛的含量最高,壬醛次之。研究证实己醛(青草味)、壬醛(鱼腥味)、辛醛(青草味)和庚醛(鱼腥味)为鱼腥味物质,普遍存在于淡水鱼中[27]。热加工处理后,醛类物质含量的增加,表明在热加工过程中发生了鱼肉脂肪酸的氧化,汽蒸样品醛类物质含量最高,腥味最明显。在水煮和空气炸处理样品中检测到的苯甲醛具有坚果香味,可提供令人愉悦的风味。酮类化合物只在汽蒸样品中检出,酮类物质对鱼肉的阈值远高于醛类,能加强或改变鱼肉的腥味,汽蒸处理后的罗非鱼片检出的2,5-己二酮具有刺激性气味、在一定程度上加强了鱼肉的腥味。鱼肉中饱和醇类化合物的阈值较高,对其整体风味贡献较小,但一些不饱和醇的阈值较低,对整体风味具有较大贡献,1-辛烯-3-醇(土腥味、蘑菇味)的阈值较低,为亚油酸的氢过氧化物降解产物,是淡水鱼中标志性的腥味成分之一[4],经过空气炸热加工处理后,样品中的1-辛烯-3-醇未被检出,说明空气炸处理能在一定程度上降低鱼肉的腥味物质。在空气炸处理组检测到的醚类物质可能是在处理中被污染导致。

苯酚类及其衍生物是一类合成酚类抗氧化剂和其分解产物的物质,一般来自环境[28],丁香酚由丁香花蕾熏蒸提炼而得,对鱼类具有麻醉作用,是运输过程中的麻醉剂[29],实验结果表明热加工处理可以减少鱼肉内丁香酚的残留。酯类化合物具有令人愉快的水果香气或酒香味[5],本实验中汽蒸处理样品的含量明显高于其他2种热加工处理样品,但整体含量都偏低,推测可能是由于鱼肉自身酯类含量偏低以及加工损失。烃类化合物阈值较高,对整体风味贡献不大,但其形成杂环类化合物是对鱼肉风味有较大贡献的重要中间体,空气炸处理样品烃类物质的含量高于汽蒸和水煮样品,可能是由于过高的加热温度引起的烃类物质含量升高,从而引起杂环类物质的生成,为鱼肉提供独特风味,此外,部分含苯物质以邻二甲苯为例是造成鱼肉中不愉快风味的物质,结果显示热加工处理可以减少该类物质的含量。其他化合物可能是由水体污染物转移到鱼体内,实验结果表明热加工处理能够明显减少污染物的含量,高温处理能够减少环境污染对鱼肉的影响进而保障食用者的健康。

3 结论

新鲜罗非鱼肉经过热加工后,其颜色、风味物质、营养组分、脂肪酸组成都发生了明显变化。比较汽蒸、水煮、空气炸3种热加工方式,汽蒸对鱼肉的pH值影响较小,对水分的保留率低于水煮处理,并且对鱼肉的腥味的去除效果较低;水煮的热加工损失率最小,对样品水分影响较小,但脂肪氧化程度较大;空气炸处理热加工损失率较大,但干基中的灰分、粗蛋白、粗脂肪相对含量因水分减少升高,颜色变化更加明显,其脂肪酸组成与比例也更符合FAO/WTO推荐的健康要求,并且能够产生一些新的风味物质。空气炸处理样品TBARS值显著低于其他2种处理方式(P<0.05),是否能够直接反映其脂肪氧化程度最小还需要进一步研究。