天然气脱硫脱碳工艺技术进展

2020-07-28贠莹高峰中国石油化工股份有限公司大连石油化工研究院辽宁大连116045

贠莹 高峰(中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045)

0 引言

随着全球能源结构向低碳化、多元化转型,在加快发展非化石能源的同时,如何能将化石能源清洁利用仍然是我们关注的一个焦点问题。天然气作为一种环保清洁的优质能源,已然成为推动能源转型中不可忽视的一股力量。截至2018年底,全球天然气的探明储量约为197 万亿m3,我国天然气探明储量占全球的3%左右,约为6.1 万亿m3。根据2018年的储产比计算,全球天然气还可以生产50年。

天然气作为一种烃类气体混合物,除含有约90%以上的甲烷外,还常含有少量碳二、碳三及碳四烷烃和CO2、H2S 等酸性气体。CO2的存在一方面会使天然气燃烧时的产热量下降;另一方面当温度降低时,CO2会以干冰的形式出现,产生堵塞管道和设备的风险。H2S 作为一种有毒气体,一旦泄露可能造成不可挽回的危害。H2S 还会导致管道、设备及仪表的腐蚀问题的发生。在最新的强制性国家标准GB 17820—2018《天然气》中规定,一类天然气中H2S 的含量不得超过6mg/m3,CO2的含量(体积)不得超过3%[1]。选择适合的酸性气体脱除工艺对天然气的输送、后续生产加工有着举足轻重的作用[2]。

天然气中酸性气体脱除方法主要可以分为干法和湿法两大类。分子筛法、固体氧化铁法和膜分离法等是常用的干法工艺技术;湿法工艺技术主要包括化学溶剂吸收法、物理溶剂吸收法和物理-化学溶剂吸收法三大类。目前天然气脱硫脱碳工艺主要应用的是湿法工艺[3]。

1 化学溶剂吸收法

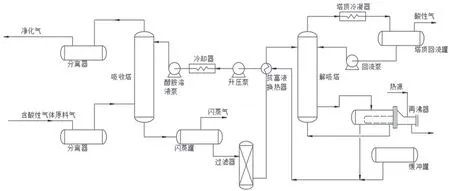

化学溶剂吸收法使用碱性吸收剂和酸性气体接触发生可逆反应,生成含酸性气体的化合物。生成的化合物在高温低压条件下再生出碱性吸收剂,同时释放出酸性气体送入后续的尾气处理装置。化学溶剂吸收法根据所用吸收剂的种类不同又可以划分为:醇胺法和碱性盐溶液法。醇胺法使用醇胺类溶液作为吸收剂,常用的醇胺类溶液包括:一乙醇胺(MEA)、二乙醇胺(DEA)、二甘醇胺(DGA)、甲基二乙醇胺(MDEA)、二甘醇胺(DGA)、二异丙醇胺(DIPA)等[4]。醇胺类溶液的质量浓度与其吸收酸性气体的能力有直接关系,其浓度一般决定于原料气的组成。典型醇胺法工艺流程如图1。

一般来说,天然气中的H2S 与CO2都是同时存在的。通常从经济性上考虑,我们对天然气中CO2含量的要求标准不会像H2S 那样严格。不同化学溶剂对其二者的选择性也是不同。有研究认为醇胺法中,当H2S 与CO2同时存在时比一种气体单独存在时,胺液的吸收能力会有一定的增强[5]。改良热钾碱法只有当天然气中含有一定的CO2时,才能用于酸性气体脱除。

1.1 一乙醇胺(MEA)法

作为碱性最强的醇胺,MEA 与酸性气体的反应速率是最快的,具有很高的净化率,对H2S 和CO2的脱除基本没有选择性。其主要缺点是MEA 会与天然气中的COS 及CS2会发生不可逆副反应,造成吸收剂的大量损失[6]。此外,MEA 的蒸气压在所有醇胺类吸收剂中是最高的,在吸收塔和再生塔中存在大量的蒸发损失。同时,MEA 的强腐蚀性也限制了其应用。

1.2 二乙醇胺(DEA)法

DEA 是仲醇胺,碱性比伯醇胺MEA 要弱。与MEA 法类似,DEA 在脱除酸性气体时对H2S 和CO2同样没有选择性。DEA 对酸性气体脱除率相对于MEA 法要低一些,其腐蚀性相比MEA 也要弱一些。DEA 与COS 及CS2的反应速率相对MEA要低很多,因此不会产生吸收剂大量损失的问题。与MEA 不同的是DEA 的蒸气压并不高,不会产生严重的蒸发损失问题。法国阿基坦国家石油公司为了解决MEA 法中所遇到的蒸发损失、设备腐蚀以及副反应损失等问题,研究开发了SNAP-DEA法,SNAP-DEA 法特别适宜处理高压、酸性气体组分含量高的天然气原料[7]。

1.3 二甘醇胺(DGA)法

DGA 法是Fluor 公司20 世纪60年代研发成功的,但由于DGA 价格问题,直到70年代才得到推广应用。DGA 具有蒸气压低的优点,因而其溶液质量浓度可以达到50%~70%,溶液循环量相比MEA 法和DEA 法要小很多。DGA 作为伯醇胺与MEA 有着相近的性质,其与酸性气体有着不错的反应能力。但同时DGA 也会与CO2、COS 及CS2反应生成不可再生的N,N-二甘醇脲,故其溶剂损失相比于前两种方法也更大[2]。DGA 溶液的凝固点较低,可以在气候寒冷的地区使用。

1.4 二异丙醇胺(DIPA)法

DIPA 法在CO2存在的条件下对H2S 具有一定的选择性吸收能力。DIPA 法的再生条件较温和,一定程度减少了操作成本,降低了能耗。DIPA 法与COS 生成的盐可以再生,因此适合含COS 较多的天然气。此外,DIPA 法还具有腐蚀性小、蒸气压低等优点。这种方法的缺点是DIPA 的碱性较弱,需要提高溶液的浓度以提高吸收率,同时DIPA 的凝固点较高,常压下约为40℃左右,使用时需要配套加热设施。

1.5 甲基二乙醇胺(MDEA)法

MDEA 是一种叔醇胺,具有化学稳定性好、蒸气压低、腐蚀性小、能耗低以及对H2S 有选择性(选择性优于DIPA 法)等许多优点,在工业上有着大量的应用。从机理上看,H2S 与MDEA 反应的传质阻力主要集中于气相的吸收过程;而MDEA不能与CO2直接反应,需要在有水存在的情况下反应才能发生。由于可以选择性脱除H2S,MDEA 法脱除的酸气量相应较少,溶液循环量、再生系统热负荷也相应较低[8]。此外,MDEA与CO2反应热也较小,再生时不需要提供大量的热量,一些以大量脱除CO2为目的的配方溶液中经常使用MDEA 作为主剂。

从20 世纪80年代起,MDEA 因为其突出的节能优势得到了迅速的发展应用,经过30 多年的发展形成了多种以MDEA为主剂的溶液体系。

MDEA 配方溶液是以MDEA 为主剂,配以某些添加剂以改善MDEA 溶液的某些性质[9],通常添加剂组分都是保密的。为了提高MDEA 溶液的脱硫选择性并改善其抗发泡性能,中石油西南油气田天然气研究院进行了大量的研究工作,开发了CT8-5 型脱硫剂,它以MDEA 为主剂,添加了适量助剂。其在四川长寿天然气净化分厂使用效果表明:CT8-5 的脱硫选择性由于MDEA 溶液,酸气中的H2S 浓度提高了8%,溶液在10 个月的运转周期内未出现发泡现象[10]。

图1 典型醇胺法工艺流程

在MDEA 溶液中加入活化剂形成活化MDEA 溶液,活化剂的加入可以增强MDEA 对CO2的吸收能力。活化MDEA 溶液同时具有化学吸收和物理吸收的优势,通过调节活化剂的添加量进而改变溶液的吸收性能。巴斯夫公司采用哌嗪(PZ)作为活化剂,开发了aMDEA 工艺,通过调整活化剂的加入比例可以适应不同的原料气性质和净化要求。西南油气田天然气研究院在对活化MDEA 溶液脱碳反应机理进行研究的基础上,开发了CT8-23 活化MDEA 溶液。实验表明:CT8-23 活化MDEA 溶液具有优秀的脱碳性能,且发泡倾向小[11]。陈南翔等研究发现:PZ、MEA、DEA 作为活化剂均可改善胺液对CO2的吸收能力,PZ 的改善效果最明显。改善效果随活化剂的浓度的提高而提高,但受到再生能耗的限制[12]。

混合胺溶液法是将多种胺液混合在一起的一种方法,通过多种胺的混合可以克服单一醇胺液的不足。典型的混合胺溶液法是以MDEA 溶液为基础,添加DEA 或MEA 等。同等浓度下,MDEA 溶液中加入少量DEA 溶液后,其对CO2的吸收能力将有显著的提升。李亚萍等在长庆第二天然气净化厂通过试验发现,MDEA/DEA 组成的混合胺液相比MDEA 溶液有更强的脱碳能力,且CO2的脱除能力随着混合胺液中DEA 比例的增加而增加[13]。

1.6 空间位阻胺法

空间位阻胺其氨基氮原子上连接有一个能够产生空间位阻效应的体积较大碳链基团,空间位阻效应使胺液与CO2的反应能力进一步降低,相应提高了胺液对H2S 的选择性[14]。中国石油西南油气田公司天然气研究院对自主开发的CT8-16 空间位阻胺选择性脱硫配方溶剂进行试验表明:在相同的条件下,净化气中的H2S 含量比MDEA 法降低了30%左右。

2 物理溶剂吸收法

物理溶剂吸收法是利用有机溶剂对天然气中各组分溶解度的差异,实现脱除酸性气体方法。大部分物理溶剂在吸收酸性气体的同时还会吸收部分重烃,造成烃的损失,故而物理吸收法多用来处理重烃含量低的天然气。

物理溶剂吸收法的优点有:可以处理酸性气体含量高的天然气、溶剂性质稳定、不易发泡、腐蚀性低以及对有机硫化物有一定的吸收能力等。但是溶剂价格昂贵以及对重烃的高亲和力限制了物理溶剂吸收法的推广应用[2]。常见的物理吸收法有Selexol 法、NHD 法、低温甲醇法和N-甲基吡咯烷酮NMP 法等。

20 世纪60年代美国联合化学公司开发了使用多组分的聚乙二醇二甲醚的混合溶剂一种酸性气体脱除方法,称为Selexol法。聚乙二醇二甲醚在国外的商品代号是Selexol,在国内的商品代号是NHD。聚乙二醇二甲醚具有良好的高温和化学稳定性。同时还具有腐蚀性低、无毒性、发泡倾向小以及蒸气压低等优点。Selexol 法在脱除天然气中的酸性气体的同时还能够脱除天然气中的部分水。H2S 在Selexol 法溶剂中的溶解度是CO2的7~9 倍,因此可以实现选择性吸收H2S[2]。南化公司研究院对各种溶剂进行了比选,开发了NHD 法,NHD 法溶剂的物化性质与Selexol 法相似,但组分含量不同[15]。

德国Linde AG 公司和Lurgi 公司根据甲醇在低温下可以大量溶解酸性气体的特性,开发了低温甲醇法。这种方法具有溶剂价廉易得、溶解能力强、腐蚀性小以及能耗低的优点。溶解过程中不会放出大量的热,进而降低了操作成本。但甲醇的毒性以及低温冷源的价格成为制约其应用的关键因素。

Lurgi 公司开发的Purisol 法采用NMP 溶液在常温、一定压力的条件下脱除天然气中的酸性气体。这种溶剂对H2S 具有很强的溶解能力,H2S 在NMP 中的溶解度是CO2的8~10 倍,特别适用于有CO2存在的情况下选择性脱除H2S。

3 物理-化学溶剂吸收法

物理-化学溶剂吸收法是将物理和化学溶剂配置成混合溶剂。砜胺法是目前应用最广泛的物理-化学溶剂法。砜胺法中所使用的化学溶剂是DIPA 或者MDEA,所用的物理溶剂为环丁砜,其溶液组成一般为:40%~45%的环丁砜,10%~15%的水,其余为DIPA 或者MDEA。砜胺法是目前天然气中酸性气体脱除的一种重要方法[16]。结合了化学吸收法和物理吸收法的优点,砜胺法具有能耗低、可脱除有机硫、酸气负荷高、净化度高、腐蚀性低及不易发泡等优点。在工艺流程上,砜胺法与醇胺法基本一致。环丁砜对H2S 吸收能力比水强很多,与醇胺溶液相比,砜胺法用环丁砜代替醇胺溶液中的一部分水,因此砜胺法相比于醇胺法有着更高的酸气负荷,特别适合应用在处理高酸气分压的场合。砜胺法的另一特点是,在脱除酸性气体的同时还可以将天然气中的有机硫随酸性气体一起脱除。

砜胺法主要存在以下几个亟待解决的问题:

(1)与物理溶剂吸收法类似,砜胺法也存在着重烃吸收能力强的问题。

(2)环丁砜是一种优良的溶剂,会溶解设备、管道上的密封材料。

(3)砜胺溶液的价格较高,一旦变质后再生需要复杂的工序。

4 分子筛法

分子筛广泛应用在天然气脱水领域中,根据物理吸附的原理达到脱水目的。分子筛上有高度局部集中的极电荷,这些极电荷使分子筛对H2S 这种极性分子有着强大的吸附能力。即使在较低浓度时分子筛对于极性分子也有相当高的吸收能力。当分子筛处理湿天然气时,其同时担负着干燥和脱除酸性气体的双重任务。

5 固体氧化铁法

固体氧化铁法中作为脱硫剂主要成分的活性氧化铁,除此之外还要添加少量的如粘结剂、碱性物质等其他成分。具有脱硫活性的氧化铁一般是指α-Fe2O3·H2O 和γ-Fe2O3·H2O[17]。

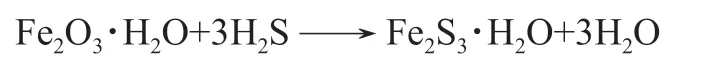

常温下可以与H2S 发生如下反应:

固体氧化铁方法吸收H2S 气体的速度与进料气中的含水量有关,为了达到理想的反应速度需要进料气中的含水量达到一定的值。

6 膜分离法

膜分离法是以选择性透过膜为分离介质,在外力推动下对混合物进行分离的一种方法。其基本原理是:一定压力下原料气中的各个组分因通过半透膜的速率不同而实现分离。膜分离法利用天然气的自身压力作为净化推动力,在脱除酸性气体的同时还可以脱除天然气中的部分水蒸气。膜分离法具有投资低、操作简单以及无污染等优点[18]。其缺点在于:处理大量酸气时不能达到理想的酸性气体脱除率,且薄膜无法承受较高的压力。

7 其他方法

7.1 直接转化法

直接转化法可以将天然气中的H2S 直接氧化为元素硫,因为其主要反应是液相中的氧化还原反应,因此也被称为氧化还原法或者湿式氧化法,主要包括钒法(ADA-NaVO3,栲胶-NaVO3等)、铁法(Lo-Cat,Sulferox,EDTA 络合铁,FD 及铁碱法等)以及PDS 等方法。直接转化法几乎对CO2没有脱除能力,因此可以作为一种选择性脱除H2S 的方法。其脱硫效率很高,一般净化气中的硫含量不大于10ppm。

Lo-cat 法是目前应用较多的一种直接转化法,由美国ARI公司开发。Lo-cat 法使用铁离子的碱性溶液作为氧化剂将H2S氧化为元素硫,被还原的亚铁离子经氧气氧化后作为再生吸收剂循环使用。

7.2 微生物脱硫技术

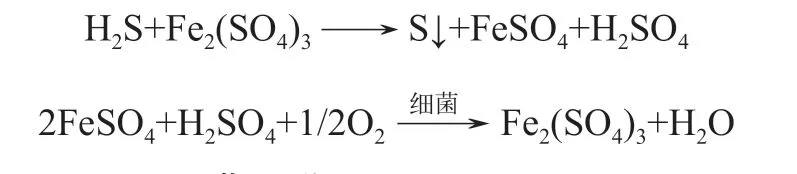

微生物脱硫技术具有投资低、反应条件温和以及对环境友好等优点,近年来收到了广泛的关注。Bio-SR工艺和Shell-Paques工艺是应用比较广泛的微生物脱硫工艺。Bio-SR 工艺以酸性硫酸铁溶液吸收H2S,然后在氧化铁杆菌的作用下用氧气将溶液中的Fe2+氧化为Fe3+,进而循环使用[19]。其反应原理如下:

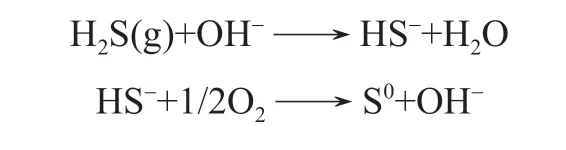

Shell-Paques 工艺由荷兰Paques 公司和Shell 公司联合开发,用碱性溶液吸收H2S,再在脱硫杆菌的作用下在生物反应器中将其氧化为元素硫,其原理如下:

7.3 变压吸附(PSA)法

变压吸附法的基本原理是利用气体组分在固体吸附剂上吸附特性的差异,通过周期性的压力变化实现气体分离的方法。其具有流程简单、操作复合可调、能耗低、对环境友好以及吸附剂可长周期运行等特点。用变压吸附方法脱除天然气中H2S 的相关研究比较少,目前的研究主要集中在变压吸附脱碳工艺上。根据变压吸附的原理,天然气中不易被吸附的CH4组分穿过吸附床层,CO2则被吸附。吸附剂的再生则是通过改变吸附床层的压力,将吸附的CO2脱附出来。

8 结语

本文对天然气中酸性气体脱除的各种方法进行了简单介绍,分析了不同方法的优势及弊端。随着天然气在能源结构中的重要程度不断增加,人们对天然气净化技术的关注程度也逐渐提高。未来应该重视生物脱硫技术、膜分离法等新工艺技术的研究开发,从环保、节能、高效等多角度出发,针对不同类型的天然气完善天然气脱硫脱碳技术,进而促进我国天然气工业的发展。