甲醇分离器内件的优化

2020-07-28牛志峰淄矿集团内蒙古黄陶勒盖煤炭有限责任公司内蒙古鄂尔多斯017313

牛志峰(淄矿集团内蒙古黄陶勒盖煤炭有限责任公司,内蒙古 鄂尔多斯 017313)

0 引言

甲醇装置中粗甲醇分离器是一个特别关键的设备,粗甲醇分离器的内件结构对粗甲醇气液相分离效率有着决定性的影响,这些“决定性的影响”会直接影响粗甲醇产品的产量和质量,此外,粗甲醇分离器的内件结构还好影响甲醇合成催化剂的使用寿命以及其他设备的运行情况。世林化工合成装置甲醇分离器原来最早的时候设计采用丝网除沫器进行甲醇分离,但是随着系统负荷的提升,分离效果越来越差,越来越跟不上公司的产能要求,据监测,在甲醇分离器出口气相中甲醇含量高达3%,这样使得合成塔反应非常不好,造成整个系统压力非常高,放空量很大,而且,还会造成压缩机轴振动、轴位移增大,大大的影响合成压缩机的稳定运行,并且还加快了管道的腐蚀,更是造成了合成单程转化率降低和甲醇的浪费,并且严重影响了氢回收膜分离器的使用寿命。

关于甲醇分离器的相关研究较多,在知网中以甲醇分离器为关键词进行检索,共有166 条结果,大多集中在甲醇合成工艺的研究。关于甲醇分离器的研究主要集中在内件改造、工艺优化控制、结构设计等方面,比如:2017年,李海涛认为对合成工段粗甲醇分离器的内件进行优化改造,可以解决粗甲醇分离器出口气相带液、循环气压缩机超负荷、膜分离单元无法满负荷运行等许多实际存在的问题,可以提高甲醇的产量和质量,可以降低产品能耗,同时可以延长设备和甲醇合成催化剂的使用寿命;2016年,黄德华、王欢在研究中以某项目中甲醇合成装置的甲醇分离器为例,对比分析了低温复合板容器的裙座对接结构、接管补强结构设计,结合低温容器结构特点进行了升级改造,提高了经济效益。

1 甲醇分离器内件改造

1.1 甲醇分离器的内件改造流程

合成气被合成气压缩机释放出以后,合成气会进入到下一个环节——入塔气换热器,然后由管程的出塔气对合成气进行加热。加热之后,合成气会进入甲醇合成塔,进而形成合成气,然后需要添加催化剂。在催化作用下,它们会在合成塔内发生甲醇合成反应,此时会释放出大量的因化学反应而产生的热量,然后由被合成的锅炉给水带出这些热量,以此来维持住反应床层温度,让温度维持在一个合适的数值区间。这些气体从甲醇合成塔出来后,会首先经过人塔气换热器的管程、除盐水预热器的管程与甲醇水冷器的壳程,然后在甲醇分离器中进行气液的分离。一大部分气体从甲醇分离器出来后,会作为循环气重新返回到合成气压缩机中,而回收装置会把其他的小部分气体回收(作为弛放气,去氢)。粗甲醇在减压后会从甲醇分离器进入闪蒸槽,而大部分的闪蒸出来的被溶解于粗甲醇中的气体会被送至燃料气管网,粗甲醇被闪蒸后经过去甲醇精馏工序后被送至去粗甲醇罐。

1.2 存在的主要问题

在进行过大量的实地实验以后,经过对实际发生的数据进行精确的分析和对比,我们发现,在甲醇分离器的出口循环气中含有严重超标的甲醇含量,这些甲醇含量严重超标的循环气将大量的甲醇液带入到合成气压缩机中,可能损坏合成气压缩机的叶轮,也可能会因为甲醇合成塔被带入了大量的甲醇液体,从而造成甲醇合成塔的温度变得偏低的情况,还有一种更大的危害就是也会大幅度降低催化剂的单程转化率,由此产生降低催化器使用寿命的情况。

1.3 原因分析

根据我们进行的实测研究显示,丝网除沫器的分离效果比较差,其主要表现为:当气速过高的时候,液滴会非常不容易从丝网上面掉落下来,这样会导致捕集到的雾沫又飞溅脱离开来,最后再一次的被气体携带出去;其次,循环水较脏,虽然经过处理,但水温高、水质差、富含微生物,易使换热器结垢,影响换热效果,因为甲醇水冷器出口的温度是高于设计指标的,这就导致甲醇含量在甲醇分离器的出口循环气中数值偏高。所以,在水温无法被改变的情况下,只能通过提高甲醇分离器分离效率的措施来提高甲醇产量。

1.4 甲醇分离器内件技术改造内容

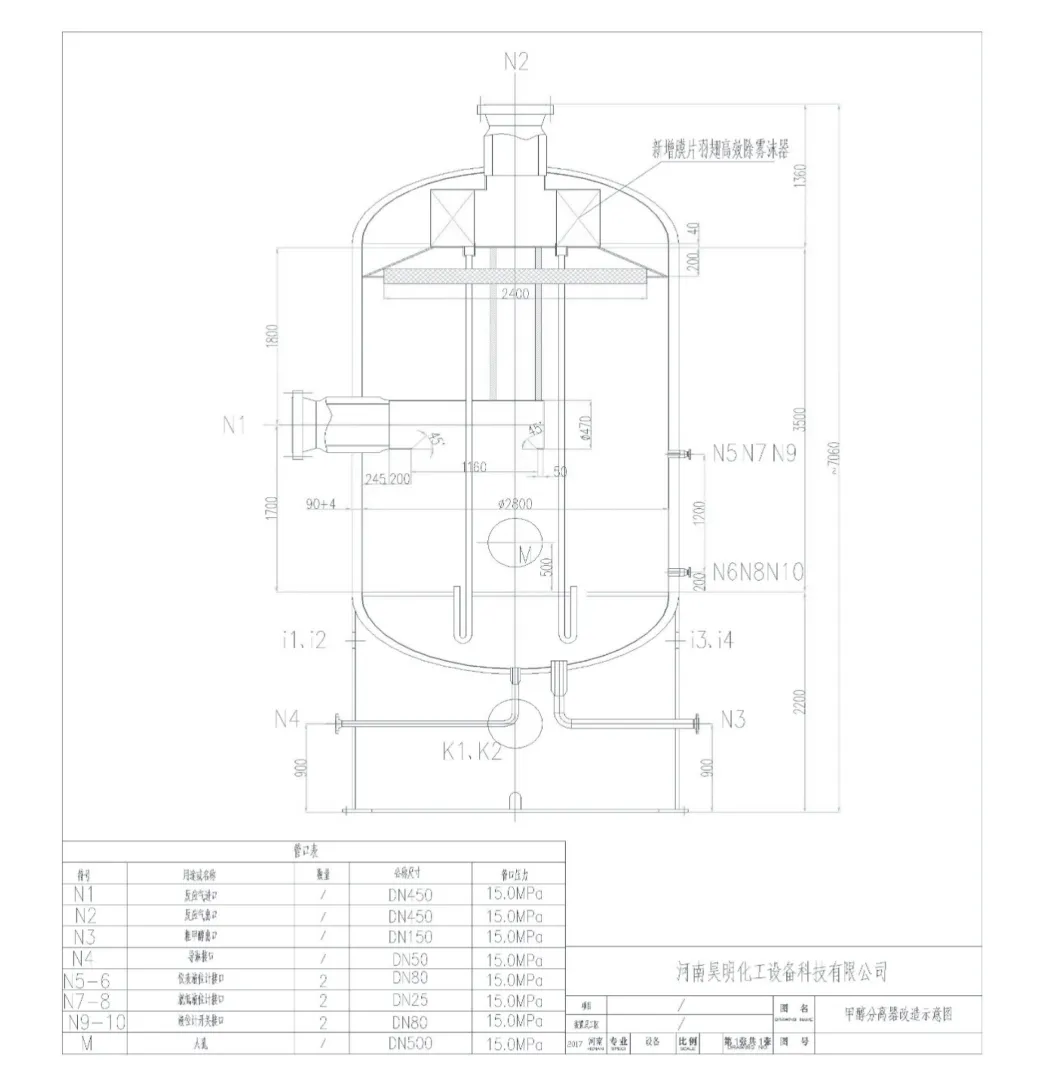

为解决甲醇分离器分离效果差的问题,通过调研研究决定对甲醇分离器内件进行重新设计、制作,新设计的甲醇分离器内件采用组合结构以分离甲醇,是利用现有设备壳体及内件支撑,在原丝网除沫器下重新设计新增一套膜片羽翅式高效除沫器(改造后局部流程图见附件),原除沫器保留。

1.5 膜片羽翅式分离器的特点

膜片羽翅式分离器具有设备体积小、阻力小、抗堵塞能力强、分离效率高的特点。膜片羽翅式分离器可以有效避免因气速太小逃逸,还可以避免气速太大二次雾化。膜片羽翅式分离器可以使气流方向多次变化使小液滴聚结成大液滴,大液滴聚结成膜,最终使液体高效分离。膜片羽翅式分离器可以让气液同向流或错流:避免了气液对流,有利于分离。

1.6 甲醇分离器内件改造应用效果

通过本次对甲醇分离器的技术改进如图1 所示,甲醇分离器出口处的甲醇含量从3%降低到了目前的0.3%,大大提高了甲醇的分离效率,有效提高了循环气中甲醇的回收率,降低甲醇损失,增加甲醇产量,同时减少了压缩机动力消耗,确保了压缩机和系统的稳定运行。

图1 甲醇分离器改造示意图

2 甲醇分离器内件改造的创新之处

未对工艺流程进行改造的前提下,实现了甲醇分离器效果的大幅提升。

在不增加装置动力及其它能耗的基础上,将合成入塔气中甲醇含量从3%降至0.3%左右。

改造过程未在压力容器本体上进行焊接,充分利用了原设备的内件支撑,进行了技改。

3 甲醇分离器内件改造的效益分析

世林化工分公司对合成岗位粗甲醇分离器内件进行改造后,解决了膜分离单元无法满负荷运行、循环气压缩机超负荷、粗甲醇分离器出口气相带液等许多问题,对生产系统各单元工况产生了积极的影响,有效提高了甲醇产品的产量和质量,降低了单位产品能耗,延长了设备和甲醇合成催化剂的使用寿命及装置的平稳运行周期,取得了显著的经济效益。

通过本次创新,合成入塔气(驰放气)中甲醇含量从3%降至0.3%,驰放气气量为5300Nm3/h,年生产8000h,每年可创造大量经济效益。