含复合材料层的非粘结柔性立管轴向刚度分析

2020-07-28刘庆升薛鸿祥唐文勇

刘庆升,薛鸿祥,唐文勇

(1.上海交通大学 海洋工程国家重点实验室,上海 2002402;2.上海交通大学 高新船舶与深海开发装备协同创新中心,上海 200240)

非粘结柔性立管被广泛应用于海洋工程中的油气生产,承担着将油气资源从海底输送到海洋平台上的任务。复合材料被引入到非粘结柔性立管的生产制造当中,通常用复合材料增强层来替换防摩擦层[1-3]。较普通材料相比,复合材料具有耐腐蚀、重量轻、安装成本较低、刚度较高等优点,但同时其复杂的力学性能也是研究的热点和难点所在[4]。

典型非粘结柔性立管是由金属材料和高分子聚合物构成的,包括具有一定铺设角度的S型自锁骨架层、Z型抗压铠装层、矩形截面的抗拉铠装层和防摩擦层以及圆柱壳层的内外保护套的多层复合结构。复合材料层通常应用于复合增强管道(reinforced thermoplastic pipe,RTP)和海洋软管等管道结构当中,由基体和缠绕材料组成,近些年逐渐被引入到非粘结柔性立管的生产制造当中,Rytter[1]给出了一种含有复合材料的非粘结柔性立管。Bai等[5]、朱彦聪[6]将复合材料等效为正交各向异性材料来处理,并得到了较好的结果。但值得指出的是,之前对于复合材料层的研究通常忽略该层的厚度变化,将该层简化为轴向应变、周向应变以及扭转角度3个自由度的变化,并且少有文献对含有复合材料的柔性立管进行完整的截面力学性能研究。研究表明,不规则截面的骨架层和抗压铠装层的轴向刚度和扭转刚度基本可以忽略不计[7],并且复合材料的力学特性比较复杂,所以引入复合材料增强层可能对立管轴向刚度计算带来较大影响。针对上述问题,本文以一类2.5英寸的8层非粘结柔性立管为例,通过能量法并考虑复合材料层的厚度变化推导出复合材料层在对称载荷作用下的平衡方程,并通过数值方法进行验证;选取了2种典型复合材料,分析了含有复合材料层的非粘结柔性立管在轴向力作用下的刚度,同时考虑计入顶端旋转自由度对轴向刚度的影响,分析了限制立管顶端旋转自由度对非粘结柔性立管轴向刚度的影响。

1 理论分析模型

1.1 复合材料层在轴对称载荷下平衡方程

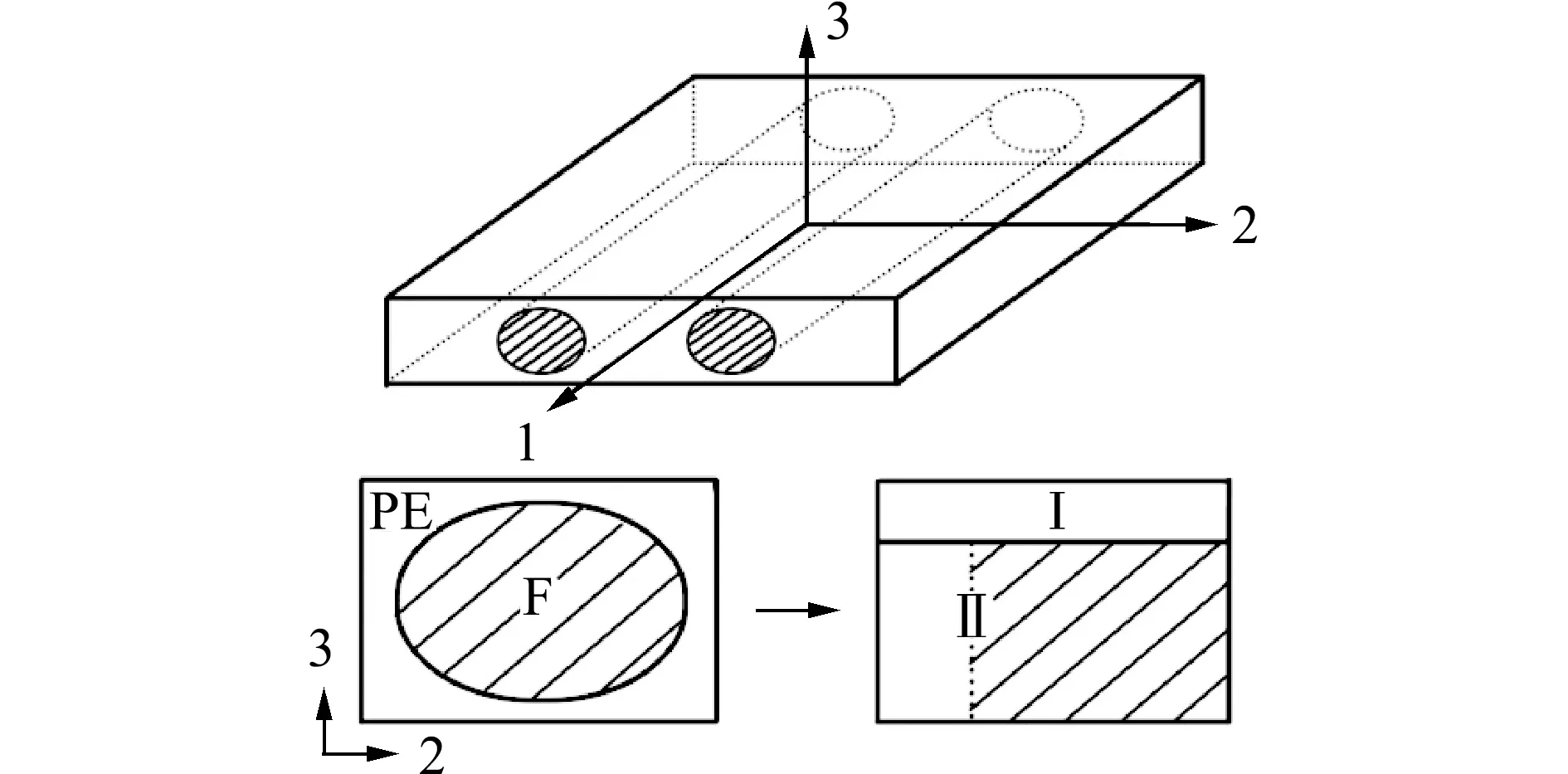

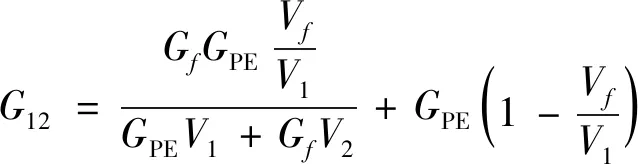

复合管道层从微观角度看成多相各向异性非均质材料,而复合管道层宏观力学特性是各相材料复合后的平均表现。本文假设复合的2种材料均为各向同性材料如图1所示[6],给出各方向的杨氏模量(E1、E2、E3)、泊松比(u12、u13、u23)和剪切模量(G12、G23、G31):

图1 复合材料弹性参数参考坐标系Fig.1 Coordinate system of composite material

E1=EPEVPE+EfVf

(1)

(2)

(3)

μ12=μfVf+μPEVPE

(4)

(5)

(6)

(7)

(8)

式中:EPE、Ef分别为基体材料和纤维的杨氏模量;μPE、μf是基体材料和纤维的泊松比;GPE、Gf是相应的剪切模量;VPE、Vf分别为基体材料和纤维的体积占比;V1=0.886、V2=0.114 为体积常数。

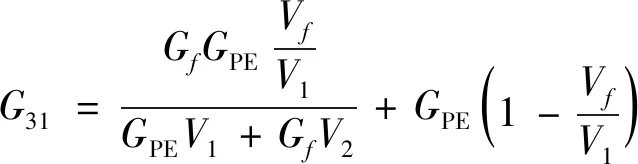

将复合材料层受力情况定义如图2所示,单位长度为L受到拉力F扭矩M以及内外压力pi和po的作用,将未知数定义为轴向应变ΔL/L、单位长度扭转角度Δφ/L和内外径变化ΔRi、ΔRo。

图2 复合材料层受力示意图Fig.2 Force diagram of the composite reinforced layer

外力做功为:

(9)

式中Fip、Fop分别为整体的内外压力。

内力能做功表达式为:

τ31γ31+τ23γ23)dV

(10)

式中:σ1、σ2、σ3、τ12、τ31、τ23分别为各方向的应力;ε1、ε2、ε3、γ12、γ31、γ23分别为各方向的应变。

考虑作用于非粘结柔性立管对称载荷的简化,扭矩作用在轴向方向,忽略其他两方向的扭矩作用影响,即式(10)中的τ31γ31和τ23γ23项为0。对于正交各向异性材料,由广义虎克定律可以得到应力和应变的关系。

(11)

对于对称载荷下的圆柱模型来说,位移的几何关系可以参考文献[8-11],进而可以得到应变与位移的关系:

(12)

(13)

(14)

(15)

对于模型整体来说,能量守恒:

δΠ=δU+δW=0

(16)

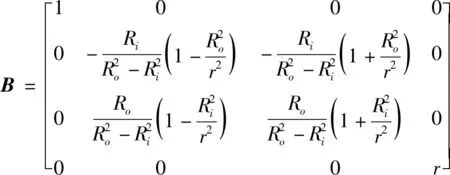

将式(9)~(15)代入到(16)中,整理得到平衡方程为:

(17)

式中:参数kij和矩阵B为:

k12=k21=-A(i)(E1E2E3u12+E1E2E3u13u32)/α

k23=k32=-A(i)E2E3(E1u32+E3u12u13)/α

k14=k41=k24=k42=k34=k43=0

k44=G12A(i)

1.2 总体平衡方程

其他层平衡方程可以参考文献[8-12]对圆柱壳模型和螺旋层模型的推导。再考虑相邻层之间的几何关系可以得到整体的平衡方程,几何关系为:

ΔRo,j=ΔRi,j+1,j=1,2,…,N-1

(18)

式中j代表非粘结柔性立管的每层的标号。

对于整体模型来说,如果相邻两层相互分离时,要令接触压力为0,此时将更新的压力重新输入程序中计算。

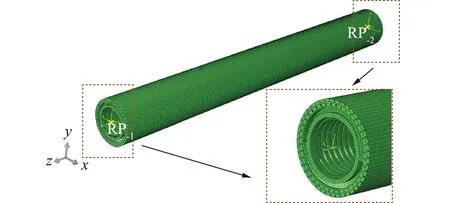

2 三维数值模型

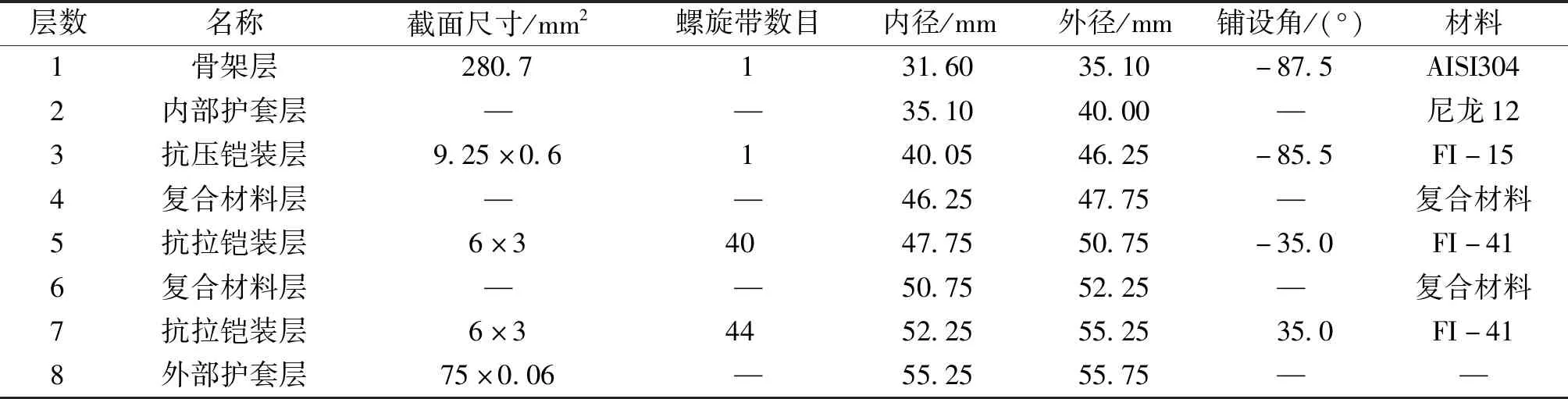

含有复合材料层的非粘结柔性立管的有限元模型如图3所示。管长选取1 m,选取2个参考点RP1和RP2分别在两端的中点处,各层截面所有节点与参考点运动耦合,同时设置一个局部坐标系来定义复合材料层的材料方向。层间采用通用接触并设置相邻层之间的摩擦系数为0.1[13]。通过ABAQUS软件建立三维数值分析模型,采用准静态加载的方式进行加载以避免结果不收敛的情况出现。数值模型充分考虑了非粘结柔性立管的几何特性,对骨架层和抗压铠装层进行了详细建模,并且充分考虑各层的厚度变化,所有层体都采用体单元进行模拟。

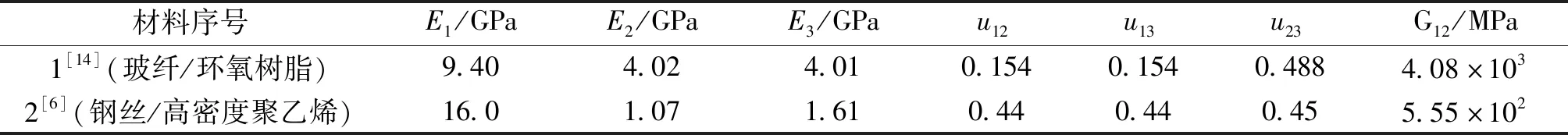

图3 非粘结柔性立管有限元模型Fig.3 FE model of unbonded flexible riser

包括复合材料层的各层几何参数以及除了复合材料层外的材料属性如表1所示,表中铺设角度正值代表相对于顶端轴向右旋,反之左旋。本文给出2种复合材料,材料属性通过本文给出的公式计算得到结果如表2所示,其中,第1种材料是以环氧树脂为基体,以玻璃纤维为增强材料[14];第2种材料以高密度聚乙烯为基体,以钢丝为缠绕增强材料[6]。2种复合材料的纤维占比都在7%左右且都表现出了较强的正交各向异性,环氧树脂的杨氏模量大于高密度聚乙烯的杨氏模量,但玻璃纤维的杨氏模量小于钢丝的杨氏模量,因此玻纤复合材料的环向弹性模量较大,钢丝复合材料的轴向刚度较大。

表1 含有复合材料层的非粘结柔性立管参数Table 1 Parameters of unbonded flexible riser with composite reinforced layer

表2 复合材料材料属性Table 2 Elastic constants of composite material

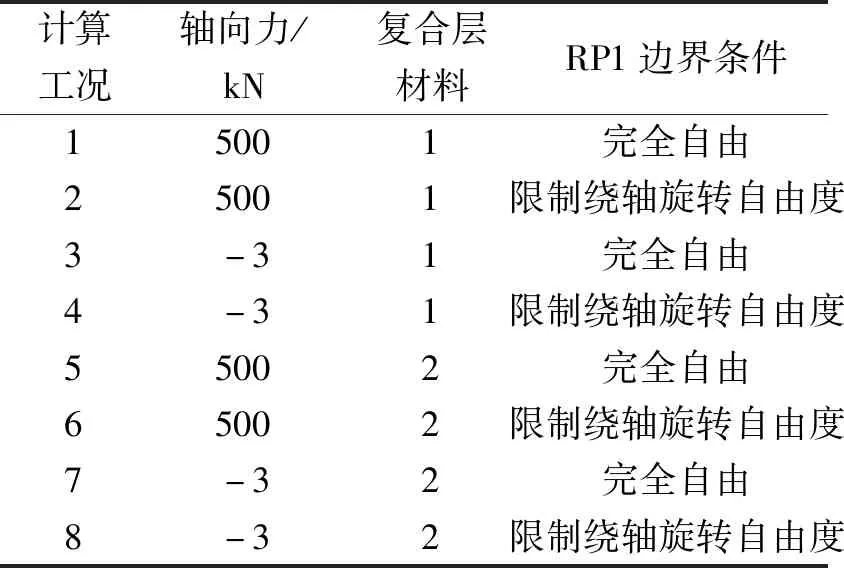

包括考虑边界条件的影响的计算工况如表3所示,其中,轴向力为正表示非粘结柔性立管承受轴向拉力的情况,轴向力为负表示非粘结柔性立管承受轴向压力的情况。

表3 计算工况Table 3 Loading cases

3 复合材料层对轴向刚度影响分析

3.1 玻纤加强复合材料的计算结果分析

本文将含有复合材料层的非粘结柔性立管在轴向力作用下的结果与原八层非粘结柔性立管模型在轴向力作用下的结果进行了对比分析,原模型的该层为防摩擦层,材料为尼龙11是各向同性材料,杨氏模量为301 MPa,远小于玻纤复合材料的轴向和环向的杨氏模量。

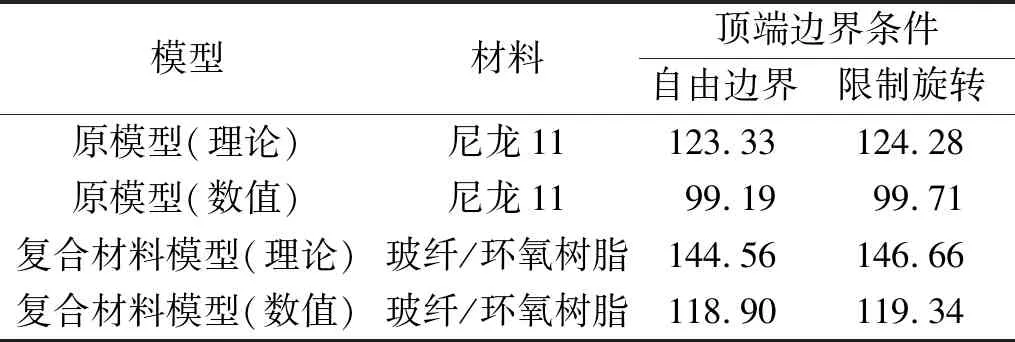

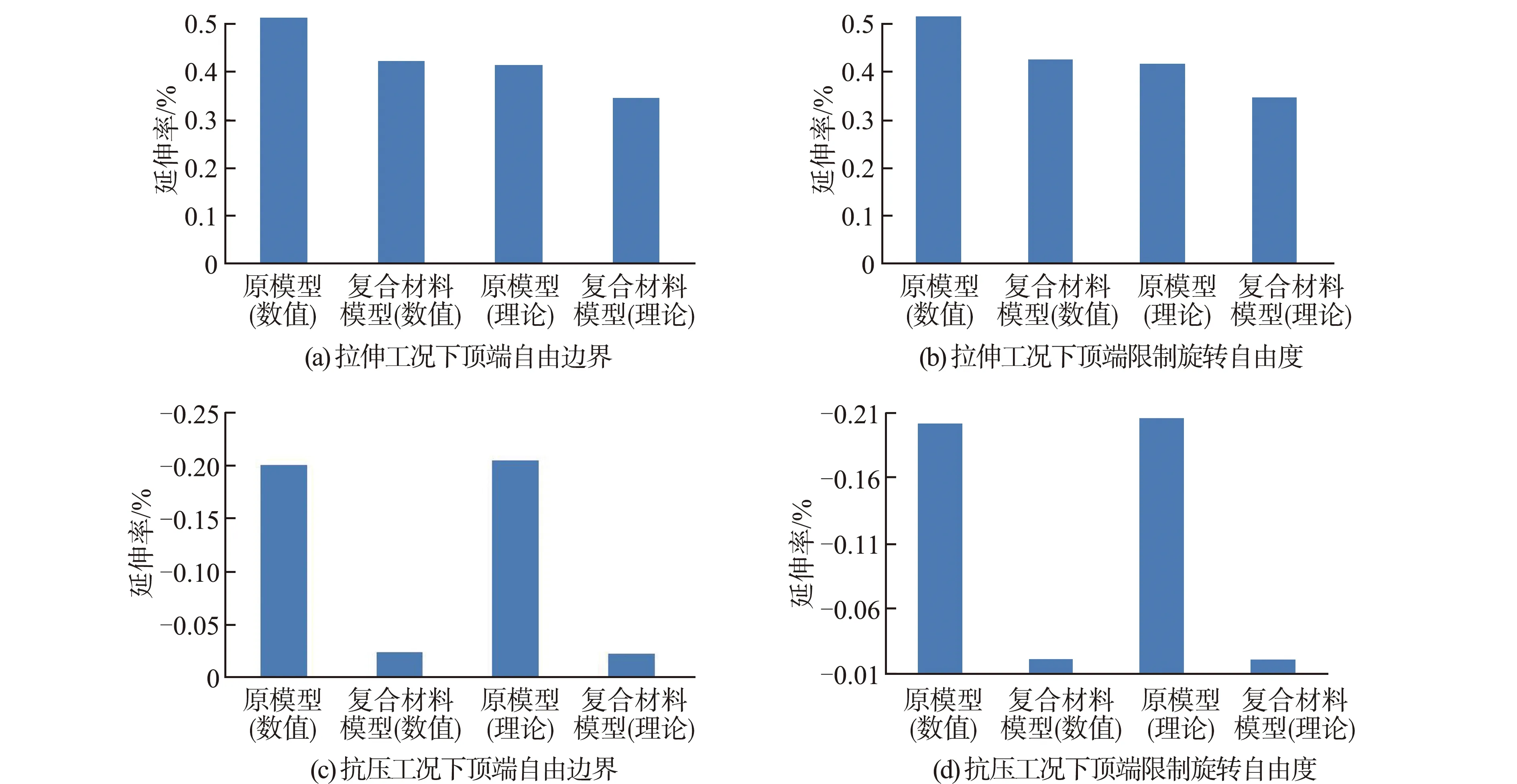

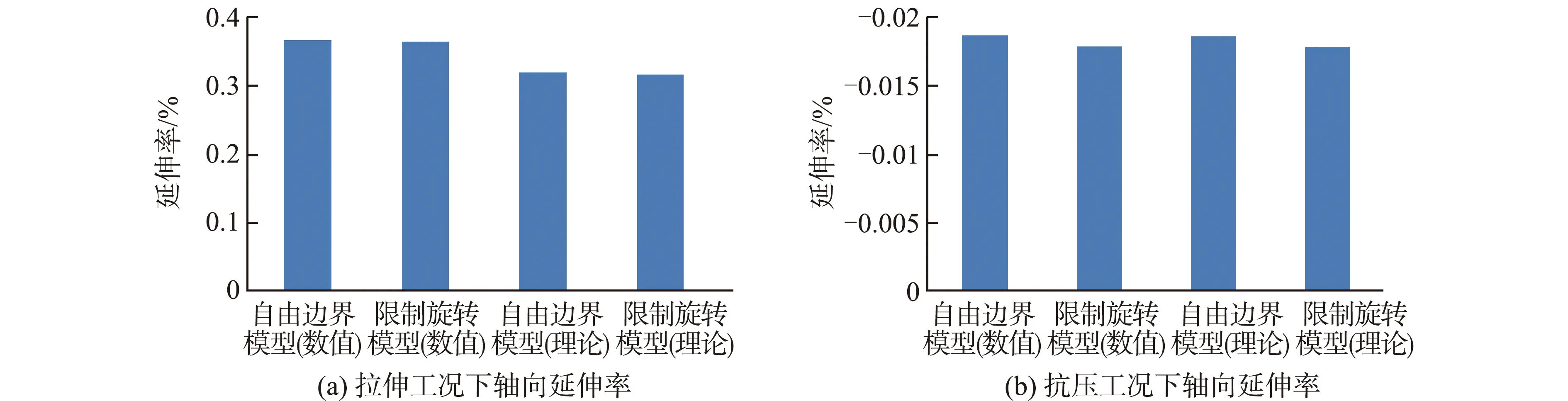

图4(a)和图4(b)分别给出了在顶端自由边界条件下和顶端限制旋转自由度条件下的原非粘结柔性立管模型和含复合材料层的模型在轴向拉力载荷作用下的轴向延伸率。理论计算结果和数值结果变化趋势一致,偏差主要是由于数值方法不能够遵循理论模型中关于各层径向应变和层间接触压力沿立管轴向均匀分布等假定。轴向刚度计算结果如表4所示,含有复合材料层的非粘结柔性立管在拉力作用下的轴向刚度对比一类典型的8层非粘结柔性立管有较大的加强,在顶端自由边界条件下得到的理论模型和数值模型得到的结果分别增强了17.2%和19.9%,但该层的轴向杨氏模量较原模型增强了约29倍,因此,非粘结柔性立管的轴向抗拉刚度对该层的敏感性并不高。同时,限制顶端绕轴的旋转自由度对轴向拉伸刚度的影响不大,轴向刚度有较小的增强。

表4 轴向拉伸工况下轴向刚度计算Table 4 Calculation of axial stiffness with axial tension MN

非粘结柔性立管通常受到的轴向压力比较小,图4(c)和图4(d)分别给出了原非粘结柔性立管模型和含复合材料层的模型在轴向压力的作用下的轴向延伸率。理论结果和数值结果吻合较好,含有复合材料层的非粘结柔性立管的轴向抗压刚度较典型的非粘结柔性立管有较大的加强,可见在该层轴向刚度足够大时,可以承担较大的轴向压力,进而提高立管整体的轴向抗压刚度;相比于轴向抗拉刚度,非粘结柔性立管的轴向抗压刚度对该层的敏感性较高。同样地,顶端限制轴向旋转自由度对结果的影响不大。同时,轴向抗压刚度的计算结果如表5所示,抗拉刚度与抗压刚度相差很大,载荷加载的方向对于非粘结柔性立管的轴向刚度影响很大,轴向的拉抗刚度远大于轴向的抗压刚度。

图4 含玻纤加强复合材料的非粘结柔性立管在不同工况下的轴向延伸率Fig.4 Axial elongation curves of unbounded flexible riser with glass fiber under different loading cases

表5 轴向压缩工况下轴向刚度计算Table 5 Calculation of axial stiffness with axial compression MN

3.2 钢丝加强复合材料计算结果分析

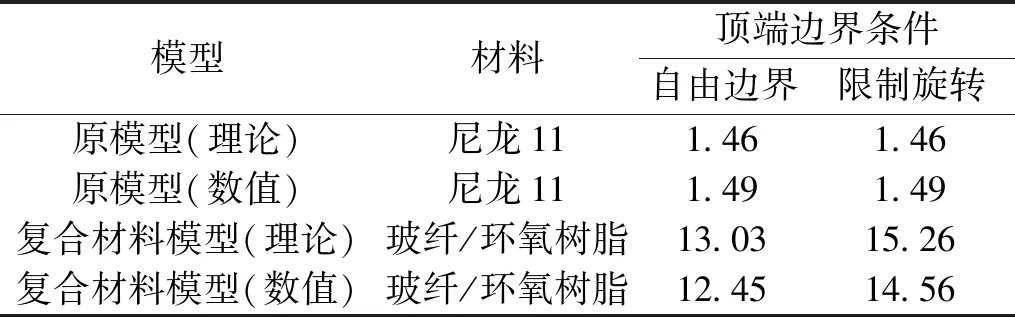

第2种复合材料通常用于RTP的生产制造当中该材料收高密度聚乙烯为基本材料,钢丝为增强材料。本文选取了不同的材料研究对非粘结柔性立管轴向刚度的影响[6]。轴向延伸率如图5所示,对相应的轴向刚度进行计算并给出在表6中。较3.1中计算得到的原模型的计算结果,本种复合材料对于非粘结柔性立管在轴向抗拉刚度有较大的加强作用,其中,理论结果和数值结果较第1种复合材料计算得到的结果在轴向抗拉刚度分别提升了29.95和35.12 MN,在轴向抗压刚度分别提升了15.14和14.39 MN。同章节3.1中类似,限制顶端旋转自由度对轴向刚度的影响不大。环向的弹性模量对立管整体的轴向抗拉刚度也有一定的影响,尽管复合材料2的轴向弹性模量大于复合材料1的轴向弹性模量,但不同材料计算得到的立管轴向抗拉刚度相差不大。

表6 轴向刚度计算结果Table 6 Calculation results of axial stiffness MN

图5 含钢丝加强复合材料的非粘结柔性立管在不同工况下的轴向延伸率Fig.5 Axial elongation curves of unbounded flexible riser with steel fiber under different loading cases

对于非粘结柔性立管整体抗拉刚度来说,数值计算结果和理论计算结果分别增大了36.6%和26.0%,抗拉铠装层仍然是作为主要承担轴向拉力的部分,因此,非粘结柔性立管的抗拉刚度对复合材料层的轴向刚度敏感性较低;对于非粘结柔性立管整体抗压刚度来说,数值计算结果和理论计算结果分别放大了9.71倍和10.41倍,相比于轴向抗拉刚度来说,非粘结柔性立管的轴向抗压刚度对复合材料层的轴向刚度敏感性较高,复合材料层承担了较大部分的轴向压力,对复合材料的轴向抗压刚度有一定的增强。

4 结论

1)复合材料层对非粘结柔性立管的轴向抗拉和抗压刚度都有一定的增强作用,复合材料轴向弹性模量越大,增强效果越明显。

2)载荷加载方向对于轴向刚度的影响很大,轴向抗拉刚度远大于轴向抗压刚度。限制非粘结柔性立管的顶端旋转自由度对于轴向刚度的影响不大。

3)非粘结柔性立管的轴向抗拉刚度对复合材料层的轴向刚度敏感性较低,轴向抗压刚度对复合材料层的轴向刚度敏感性较高,在复合材料轴向刚度较大时,非粘结柔性立管的复合材料层将主要承担轴向压力。

复合材料层在轴向的弹性模量过大的话可能会较大程度的增大非粘结柔性立管的弯曲刚度和在轴向力载荷作用下的极限强度,因此考虑复合材料层对非粘结柔性立管的弯曲刚度、迟滞效应和在轴向力作用下的极限强度和失效模式的影响具有一定的研究意义,也是本课题进一步的研究方向。