基于寿命与可靠性的离心叶轮多学科设计优化

2020-07-28李磊李缘杨子龙苑天宇杨未柱陈太宇

李磊,李缘,杨子龙,2,苑天宇,杨未柱,陈太宇

(1.西北工业大学 力学与土木建筑学院,陕西 西安 710129;2.中国舰船研究院动力工程技术部,北京 100101)

离心叶轮具有结构紧凑、单级压比高、稳定工作范围宽等优点,被广泛应用于航空、船舶等领域。其设计涉及到气动、传热、结构、强度等学科,伴随着转速提高,学科间的耦合日益强烈;此外,在其制造、加工以及服役过程中,不可避免地出现材质、尺寸、载荷工况的分散,这些分散因素会在耦合的学科间相互传播,影响性能稳定,严重时导致离心叶轮断裂。因此,迫切需要发展一种同时考虑学科间耦合以及分散性因素的设计方法。经过数十年的发展,形成了基于概率、模糊、凸集等不确定性的定量分析方法[1-2]。针对工程问题中功能函数未知的情况,在优化循环中嵌套可靠度的计算循环,形成了双循环可靠性优化的方法[3]。针对双循环寻优效率低的缺点,Jiang[4]提出了一种单循环方法,避免了可靠度的迭代分析,提高了优化效率。Toan等[5-6]介绍一种顺序的可靠性和优化评估方法(sequential optimization and reliability assessment,SORA),引入近似确定性约束代替概率约束,通过修正概率约束向可行域移动,以实现可靠性的优化设计。这种方法缩减了可靠性计算的迭代次数,已被证明具有较高的效率。

针对多学科问题,Nikbay[7]在多学科可行框架下引入双循环可靠性优化策略,实现了飞机机翼的多学科可靠性优化设计。Du[8]、苏多[9]建立了基于协同系统的可靠性优化设计方法,Padmanabhan[10]、Fan[11]提出了并行子空间下的可靠性优化设计方法,利用并行计算提高了多学科可靠性的优化设计效率。黄洪钟等[12]将SORA方法融入到单学科可行系统中,实现了并行优化设计。于明[13]考虑气动、传热、强度等学科建立了离心叶轮多学科可靠性设计优化方法,但是没有考虑离心叶轮的结构细节以及寿命可靠性。

本文针对具有细节特征的离心叶轮,考虑学科间耦合以及材性、关键结构尺寸、转速等随机因素,实现了基于寿命与可靠性的离心叶轮多学科设计优化。基于均匀有理B样条和特征造型技术建立离心叶轮几何参数化模型,在建立的多场耦合分析模型上,利用试验设计获得影响离心叶轮性能的主要因素,基于Kriging代理模型进行了离心叶轮的优化设计。

1 多学科可靠性设计优化流程

针对离心叶轮的多场耦合服役特点以及设计要求,建立如图1所示的基于寿命与可靠性的多学科设计优化流程。在参数化造型设计的基础上,生成流体域、结构域分析模型,基于耦合信息传递建立离心叶轮多学科分析模型,并引入几何、材性、载荷工况随机因素的影响;为了提高优化设计效率,基于试验设计(design of experiment,DOE)分析获得主要设计变量,在构建的近似代理模型上开展多学科可靠性优化设计,缩减分析时间。主要包含如下步骤:

图1 基于寿命与可靠性的离心叶轮多学科设计优化流程图Fig.1 Flow chart of life-reliability-based multidisciplinary design optimization of centrifugal impeller

1)离心叶轮的参数化设计及自动化生成。基于均匀有理B样条进行径流式叶型的设计,利用叶根和叶尖型线展向积叠生成大、小叶片,基于特征造型技术生成叶轮,利用CAD二次开发实现参数模型的自动化生成;

2)多场耦合服役下离心叶轮可靠性分析及自动化实现,分为4个子步骤:①离心叶轮流场分析。建立离心叶轮的流场分析模型,进行网格划分,施加相应的边界条件,进行流场特性分析,并输出分析得到的温度、气压分布;②离心叶轮结构强度分析。有限元软件进行离心叶轮的网格划分,利用插值方法将流体域计算获得的温度、气压耦合信息插值传递至结构域分析模型上,进行强度分析,并输出关键区域的应力、应变等信息;③离心叶轮寿命分析。基于多场耦合分析获得的温度场、应力场,根据载荷工况进行寿命分析;④离心叶轮寿命可靠性分析。考虑几何尺寸、材性、工况等随机因素,进行寿命可靠性分析;

3)确定优化数学模型。根据离心叶轮结构特点,确定优化设计变量;根据其设计要求、设计准则,确定优化设计的目标和约束;

4)DOE分析。在离心叶轮多学科分析基础上,在设计空间中进行试验设计,确定关键设计变量、以及设计变量变化范围等;

5)初始化代理模型。利用步骤4获得的有效样本点,建立优化设计变量与离心叶轮多学科分析结果间的代理模型,通过误差分析保证代理模型的精度;

6)多学科可靠性优化设计。在代理模型的基础上,利用优化算法进行优化设计,优化过程中更新代理模型保证优化设计的精度。

2 参数化建模与多学科分析

利用三次非均匀有理B样条曲线构建离心叶轮叶片的型线,通过直纹面法构造叶型,以B样条曲线控制极点的坐标以及型线绕旋转轴轴的α角来控制叶型。通过UG二次开发实现离心叶轮参数化模型的自动生成,离心叶轮模型如图2所示。详细的参数化建模过程见文献[13]。

图2 离心叶轮建模过程Fig.2 Centrifugal impeller modeling

基于本文介绍的分析流程,进行了离心叶轮的多学科分析。首先采用叶轮机械专用软件NUMECA进行离心叶轮三维流动特性分析。基于多重网格技术和单个特征流道求解以缩减分析时间;网格采用H&I型拓扑,共划分3 108 390节点;选用S-A湍流模型;100%工况时转速为30 000 r/min,入口总压为101.325 0 kPa、总温288.15 K、出口静压为280 kPa。计算后,离心叶轮的等熵效率为85.12%、总压比为4.97。

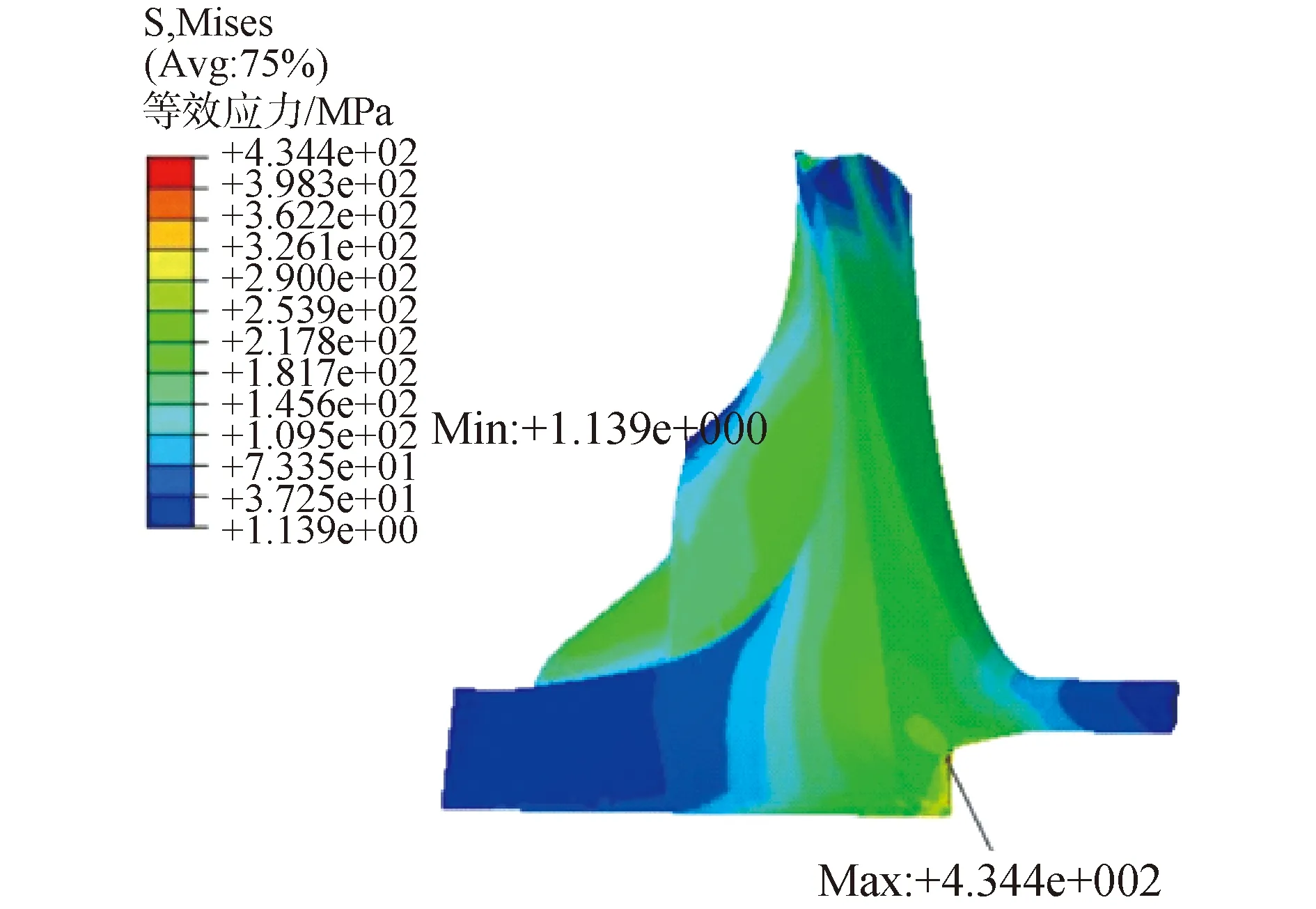

进行了TC4钛合金离心叶轮特征块的强度寿命分析。利用反距离加权平均法将流场分析得到的温度、气压传递至结构分析模型;采用10节点四面体单元进行网格划分,施加循环周期性边界条件、转速等,进行不同工况下的强度分析。图3为100%工况下离心叶轮的Mises等效应力分布,可以看到最大应力位于叶轮盘心孔边的倒角处。计算不同工况下离心叶轮危险部位的应力值,采用名义应力法预测各工况的疲劳寿命,基于线性累计损伤理论预测叶轮的总寿命。计算后离心叶轮总的疲劳寿命为45 426.1次循环。

表1 离心叶轮循环载荷谱(50 000 h)Table 1 Centrifugal impeller cyclic load spectrum (50 000 h)

图3 100%工况下Mises等效应力云图Fig.3 Mises stress contour under 100% working condition

3 优化设计结果

3.1 优化数学模型

以安全设计寿命作为可靠性约束,以效率最高、总压比最大及等效应力最小作为优化目标,基于寿命与可靠性的离心叶轮多学科优化设计的数学模型:

3.2 随机变量

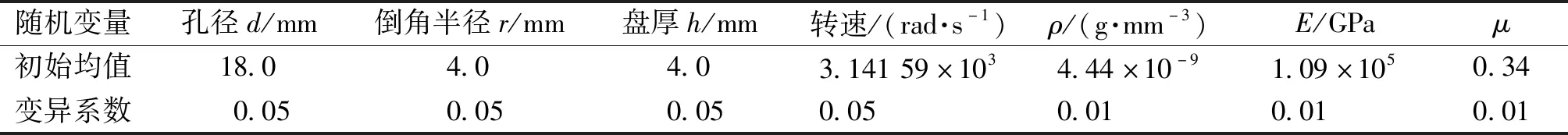

根据离心叶轮的制造加工特点,选取孔径d、倒角半径r、盘厚h,弹性模量、密度、泊松比,转速等作为随机变量,其为正态分布类型,变异系数如表2所示。

表2 随机变量值Table 2 Random variables value

3.3 结果与讨论

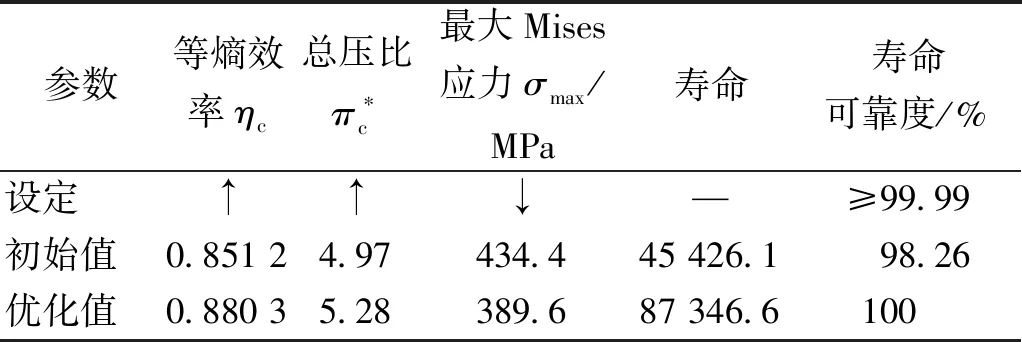

本文在拉丁超立方实验设计基础上进行Kriging代理模型的初始化,采用Monte Carlo方法进行可靠性分析,以多岛遗传和序列二次规划组合算法进行优化设计。经过1 026次循环后,满足寿命可靠度约束情况下,实现了离心叶轮效率、压比提高,以及最大Mises等效应力的降低。表3为优化前后约束、目标的对比,优化后离心叶轮等熵效率、总压比分别提高3.4%、6.2%;100%工况下离心叶轮最大等效应力下降10.3%、寿命提高92.3%;寿命可靠度满足约束。优化后叶轮厚度h减小、倒角半径r增加,叶轮厚度变小降低了重量和离心载荷;倒角半径的增大,减小了应力集中、明显降低了倒角处应力。

表3 优化前后约束和目标的对比Table 3 Comparison of constraints and objectives before and after optimization

图4给出了优化前后大、小叶片叶型的对比,可以看到优化后叶型前缘、尾缘变化明显。图5给出了优化前后叶高50%截面相对马赫数的分布,从图中可以看出优化后叶片前缘附近的马赫数明显变小、优化后的相对流速在叶片内部分布更加均匀、流动更为顺畅,从而降低了气动损失、提高了效率和压比。

图5 优化前后离心叶轮叶高50%处相对马赫数的比较Fig.5 Comparison of relative Mach number at 50% blade height of centrifugal impeller before and after optimization

图4 优化前后叶型的对比Fig.4 Comparison of centrifugal blades before and after optimization

表4为叶轮部位设计变量优化前后的对比。叶轮轮盘厚度的减小降低了考核部位受到的离心力,倒角半径的增大减小了考核部位的应力集中,因此考核部位优化后的应力较优化前有了明显的下降。

表4 叶轮部分设计变量在优化前后的对比Table 4 Comparison of design variables of impeller before and after optimization

4 结论

1)考虑学科间耦合和不缺性因素的影响,将可靠性分析引入到多学科设计优化中,形成双循环的多学科可靠性设计优化方法,基于代理模型开展优化设计,提高了效率。

2)离心叶轮优化计后,气动效率、压比明显提高,同时减小了结构的最大等效应力、提高了结构寿命。优化结果表明本文提出的方法对于离心叶轮的可靠性设计具有重要意义。