德国青泽Z360细纱长车工艺排风节能改造

2020-07-28卞童

卞 童

(南通华强布业有限公司,江苏 南通 226000)

南通华强布业有限公司为了减少用工,提高装备水平,引进了12台德国青泽Z360细纱长车。该机型机架设计新颖,制造精度高,细纱锭子传动方式独特,采用重定量、大牵伸的工艺路线,工艺调试方便,投产后运行费用相对较低,用工省,实现了高产出、高效率的目标,提高了企业的竞争力,达到了预期的效果。但使用一段时间后发现,由于该机台使用了10 kW的工艺排风机,虽然满足了机台断头吸棉工艺排风的需要,但耗电较多,不符合节能降耗的要求。同时,成纱指标的一致性也不好,产品质量受到了一定的影响[1]。

1 原因分析

通过与国外其他类似机型和国产类似机型的比较,为了满足机台断头吸棉负压的需要,使用的是10 kW的工艺排风风机,功率偏大,形成了大马拉小车的现象,耗电较多,浪费了大量电能。同时,通过对大量的试验数据进行分析发现,产生成纱指标一致性不好的主要原因是吸棉笛管的负压不一致,原机台的工艺排风设计在车头部位,吸棉笛管为等截面形状,因机台太长,造成车头、车尾负压的差异较大,用风压计测得车头为1 100 Pa,而车尾只有740 Pa,因此对纱线的成纱指标造成了一定的影响。

2 改造方案的设计

根据流体力学原理,要想缩小风管头、尾之间的负压差异,在风管截面积、风管材质、风速基本不变的情况下,只有缩短风管长度、增大风机全压才能实现。因此,本改造方案将工艺排风由原来的从车头排改为从两头排,相当于笛管长度整体缩短了一半,利用原有笛管、车头吸风箱,增加一只车尾吸风箱,取消原10 kW工艺排风风机,将两台新风机分别安装在车头和车尾。

该机台笛管截面积约7 cm2,平均流速5 m/s,按照吸棉工艺排风的需要,两端负压仍确定为1 100 Pa,将负压加大10%。

风机全压P=1 100 Pah1.1=1 210 Pa

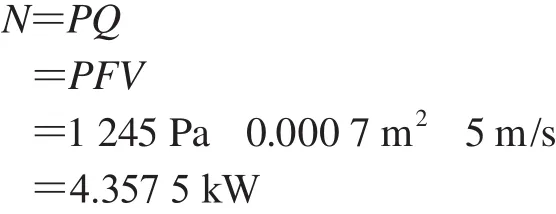

按照离心通风机技术性能参数表,选择接近的风机全压P为1 245 Pa,则风机的全压有效功率按照下列公式计算:

式中:N—风机全压有效功率(kW);P—风机全压(Pa);Q—风机流量(m3/s)。

风机流量则按照下列公式计算:

式中:Q—风机流量(m3/s);F—气体通流截面面积(m2);V—气体通流截面速度(m/s)。

则风机全压有效功率:

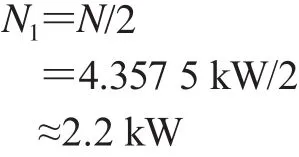

分配到两台风机的全压有效功率:

改造方案结构示意如图1所示。

1.车头;2.车身;3.车尾;4.第一电机;5.第一风机;6.车尾吸风箱;7.第二电机;8.第二风机;9.安装支架图1 改造方案结构示意

3 改造方案的实施

改造方案确定后,先在一台细纱机上实施了改造。首先,对车头进行改造,取消原10 kW风机,以便安装、连接2.2 kW风机;其次,按照车尾的现有空间,设计、制作了吸风箱、2.2 kW风机安装支架和车尾新增罩壳;再次,在适当部位开通、埋设与车尾地沟相连接的管道;最后,进行安装、调试、运行。经过一段时间的运行后测得车头、车尾的负压均在1 000 Pa左右,中间或靠近中间的地方负压在900 Pa左右,负压较为一致,既降低了能耗,又改善了成纱指标的一致性,产品质量得到了提高,达到了预期的目的,创新改造成功。之后,陆续在其他11台机上进行了推广、应用,取得了较好的效果。改造后每台细纱机吸棉功率减少了5.6 kW,耗电量比原来节约了一半以上,以平均每天运行22.5 h、每年开工350天计算,此次节能改造全年可节约5.6 kWh22.5 hh350天×12台=529 200 kWh的电能,若以纺45支纱测算,每吨纱可降低电耗近400元,经济效益可观。

4 结语

节能降耗是纺织企业永恒的主题,而创新改造又是节能降耗的主要源头,要紧紧抓住这个主要源头,不断进行科技创新,对引进技术、设备更要大胆地进行消化、吸收、再创新,并采取创新与管理并重的方式,提高企业能源的使用效率,实现节能效益的最大化。