CO2-H2S对X65钢腐蚀行为研究

2020-07-27谢俊高长征单晓琨李炳辰

谢俊 高长征 单晓琨 李炳辰

(1.河北华北石油工程建设有限公司;2.中国石油天然气股份有限公司华北油田分公司第三采油厂;3.中国石油天然气股份有限公司华北油田分公司勘探开发研究院;4.中国石油集团渤海钻探工程有限公司油气井测试分公司)

0 引言

在油田开发的过程中,腐蚀是制约油田高效开发的重要因素之一,据不完全统计,由腐蚀引起的管道失效约占失效总量的1/3[1]。其中,CO2(二氧化碳)和 H2S(硫化氢)是两种常见的酸性腐蚀气体,目前国内外对于单一介质的腐蚀机理已取得了共识[2],但对于 CO2和 H2S两者共存条件下的腐蚀机理研究较少,且很多研究成果相互矛盾[3-4],可供参考的数据和经验更少,因此造成在两种气体共存条件下的管道内防腐设计和管材选择存在一定难度。油田伴生气中经常是两种气体共存,并且随着三次采油CO2驱、火驱的大量实施,新疆、塔里木、华北、辽河、大庆等油田的管道均出现不同程度的CO2-H2S局部小孔腐蚀,造成腐蚀穿孔,影响油田正常生产,因此研究两者共存条件下的腐蚀形态和腐蚀机理尤为重要,可为今后管道选材和管道寿命评估提供理论基础和数据支撑[5]。

本文通过高温高压反应釜模拟油田集输系统腐蚀环境,采用挂片失重法测定不同试验因素下的腐蚀速率,研究不同因素条件下CO2-H2S对X65钢的腐蚀行为,结合电镜扫描和能谱分析验证腐蚀机理。

1 试验

1.1 试验条件

以X65钢做腐蚀试样,试样尺寸为50 mm×13 mm×1.5 mm,在一端开直径4 mm的小孔并打号,试样的化学成分如表1所示。测试用的采出水溶液采用去离子水和分析纯试剂配制而成,各离子浓度分别为:K+(钾离子)+Na+(钠离子)3 298 mg/L、Mg2+(镁离子)9.7 mg/L、Ca2+(钙离子)46.1 mg/L、Cl-(氯离子)4 285 mg/L、SO42-(硫酸根离子)28.8 mg/L、HCO3-(碳酸氢根离子)527 mg/L,矿化度为9 194,pH值为7.15。试验用的油品为石蜡基原油,油品性质:20 ℃时密度是0.908 7 g/cm3、50 ℃时黏度是20.1 mPa·s,凝固点为26 ℃,胶质沥青质含量为45.2%。

表1 X65钢试样化学成分

1.2 试验方法

对X65钢试样分别用800目、1000目和1200目的砂纸进行打磨,然后采用无水乙醇和丙酮进行脱水、脱脂处理,吹干后放入干燥器备用,1 h后测量质量,精确到0.01 mg。

试验步骤:首先,用高纯度氮气对容器除氧4 h;然后,迅速注入配置好的腐蚀溶液(将采出水溶液和原油按试验比例充分混合),并放入试样,再进行二次氮气除氧1 h,除去安装过程中进入的氧气。除氧完毕后,利用道尔顿分压法,分别向容器中充入CO2和H2S,开始进行试验,设定试验时间为72 h,流速为1 m/s,系统总压力为10 MPa。

试验完毕后,取出试样,参照ISO 8407—2009《金属和合金的腐蚀——腐蚀试样上腐蚀产物的清除》对腐蚀产物进行清除,在每个试验条件下进行三次平行试验,由前后试样质量差值计算均匀腐蚀速率,计算公式如下:

式(1)中:rco——腐蚀速率,mm/a;m——试验前试样质量,g;mt——试验后试样质量,g;S——试样表面积,cm2;t——试验时间,h;ρ——试样密度,g/cm3。

通过单因素影响试验对腐蚀行为进行研究,含水率变化取值为30%、50%、70%、80%、90%,温度变化取值为 40 ℃、60 ℃、80 ℃、100 ℃、120 ℃,H2S 分压取值为 0.05 MPa、0.1 MPa、0.3 MPa、0.5 MPa、0.7 MPa,CO2分压取值为 0.5 MPa、1 MPa、1.5 MPa、2 MPa、2.5 MPa。

2 结果与讨论

2.1 原油含水率对腐蚀行为的影响

图1是在温度为80 ℃、H2S分压为0.1 MPa、CO2分压为 1 MPa的条件下,不同含水率(30%~90%)对X65钢的腐蚀行为影响。

由图1可以得知,含水率低于70%时,腐蚀速率呈缓慢增加趋势,从0.134 mm/a增加到0.213 mm/a;含水率高于70%时,腐蚀速率急速增加到0.346 mm/a,随后增加趋势减缓。形成这种态势的主要原因是含水率较低时,原油乳状液主要以油包水分散流型为主,此时油为连续性、水为分散相,与基体接触的主要是油,特别是在低流速的情况下,油膜可以很好地粘附和聚集在基体表面,将大部分基体表面的腐蚀活性区域覆盖,起到缓蚀剂的作用,使腐蚀速率增加缓慢。含水率超过70%后,根据Ostward(奥斯特沃德)的“相体积”理论,此时油水两相流型发生转变,变为水包油分散流型,由于水的重力和湍流脉动力的影响,油膜被破坏,试样被水相润湿,水中溶解了CO2、H2S等酸性气体,腐蚀速率明显增大,随后酸性气体溶解趋于饱和,腐蚀速率增长趋势变缓。

图1 原油含水率对腐蚀行为影响

2.2 温度对腐蚀行为的影响

图2是在H2S分压为0.1 MPa、CO2分压为1 MPa、含水率为 50%和 80%的条件下,不同温度(40~120 ℃)对X65钢的腐蚀行为影响。

图2 温度对腐蚀行为影响

由图2可以得知,随着温度上升,腐蚀速率先大幅上升,然后再缓慢降低,约在80 ℃出现极大值0.346 mm/a。研究表明,温度主要是通过化学反应和改变腐蚀产物膜的特性对腐蚀行为产生影响,主要体现在两方面:一是温度升高可以加快阴极和阳极的反应速率,促进活化反应进行,加快了腐蚀速率;二是温度升高,腐蚀产物的溶解度发生改变,在基材表面沉积,同时CO2和H2S的溶解度变小,降低了腐蚀速率,两者作用出现腐蚀速率极大值。在80 ℃附近腐蚀产物FeCO3(碳酸亚铁)和FeS(硫化铁)发生反常溶解现象,在基材表面形成一层致密的保护膜,而低于80 ℃时腐蚀产物只能溶解在腐蚀溶液中,不能对基材起到保护作用。

研究发现,不同的原油含水率对基材的腐蚀行为也不一样,对比含水率50%和80%的腐蚀速率,发现含水率越低、整体腐蚀速率越低,出现腐蚀速率极大值的温度值前移,同时极大值之后的温降区域范围更宽。形成这种态势的主要原因是随着含水率的降低,原油对基材表面的屏蔽作用整体加强,在原油天然缓蚀剂(长链羟基、醚基、苯基结构的杂原子化合物和长链卤代化合物等)的几何覆盖效应下,具有缓蚀作用的化合物覆盖在基材表面,温度敏感值向低温段移动。

2.3 H2S分压对腐蚀行为的影响

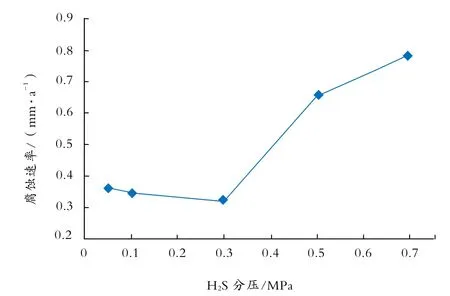

图3是在温度为80 ℃、CO2分压为1 MPa、含水率为80%的条件下,不同H2S分压(0.05~0.7 MPa)对X65钢的腐蚀行为影响。

图3 H2S分压对腐蚀行为影响

由图3可以得知,随着H2S分压增加,在0.05~0.3 MPa内,腐蚀速率略有下降;在 0.3~0.7 MPa内,腐蚀速率大幅上升。H2S分压为0.3 MPa时,腐蚀速率出现极小值0.321 mm/a。此试验中,P(CO2)/P(H2S)的极值分压比为2.5/0.05=50。研究表明,CO2和 H2S的分压比决定了腐蚀机理。分压比小于200时,腐蚀机理主要以 H2S局部腐蚀(点蚀和台状腐蚀)为主,而H2S的存在改变了腐蚀产物膜的特性和成膜机制,腐蚀产物晶核的形成和生长速率主要与相对过饱和度(RS)相关,相对过饱和度与成核速率呈线性关系。有数据表明,在同等条件下FeCO3和FeS的溶度积之比高达108~109,而FeS的相对过饱和度远高于 FeCO3的,管道内壁会优先形成FeS膜,阻碍FeCO3的形成,加强了对基体材料的保护,因此微量H2S会抑制腐蚀速率。随着管道内H2S含量的增加,CO2和H2S的分压比不断减小,以H2S为主导的腐蚀越来越严重,基材表面的腐蚀产物膜变厚且附着力下降,形成疏松孔洞,导致腐蚀速率线性增加。

2.4 CO2分压对腐蚀行为的影响

图4是在温度为80 ℃、含水率为80%、H2S分压为0.1 MPa的条件下,不同CO2分压(0.5~2.5 MPa)对X65钢的腐蚀行为影响。

图4 CO2分压对腐蚀行为影响

由图4可以得知,随着CO2分压增大,腐蚀速率呈线性增加,但整体增速缓慢,仅从0.5 MPa分压的0.323 mm/a增加到2.5 MPa分压的0.378 mm/a。形成这种态势的主要原因还是由于少量H2S的存在改变了成膜机制,管道内壁优先形成了 FeS,抑制了 CO2在腐蚀中的作用。但是随着 CO2分压的不断增大,CO2在腐蚀溶液中的溶解度不断增加,介质的酸性加强,电离出的 H+(氢离子)和 CO32-(碳酸根离子)浓度也不断增加,H+作为阴极的强去极化剂,极易在阴极反应中夺取电子,促进阳极的溶解反应,因此,综合因素下腐蚀速率有所增加,但增加并不明显。

2.5 腐蚀产物膜分析

为了更好地了解腐蚀产物膜的成分和特性,取相应试样的腐蚀产物膜用石油醚清洗,用无水乙醇和丙酮分别脱水、脱脂后,用扫描电镜观察试样腐蚀产物膜的微观形貌,用X射线衍射对腐蚀产物膜的化学成分组成进行能谱分析,验证腐蚀机理。

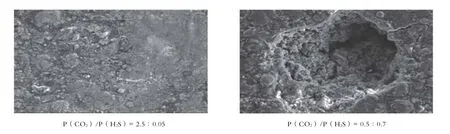

在两种极端分压比(CO2分压为 2.5 MPa、H2S分压为0.05 MPa和CO2分压为0.5 MPa、H2S分压为0.7 MPa)试验条件下,对腐蚀产物进行扫描电镜、能谱分析,结果见图5和图6。

图5 腐蚀产物膜微观形貌

图6 腐蚀产物膜能谱

由图5可以得知,H2S分压为0.05 MPa时,即使CO2分压较高,表面的腐蚀产物膜仍然较为致密,可见低 H2S分压对 CO2的腐蚀有抑制作用;H2S分压为0.7 MPa时,表面的腐蚀产物膜较厚,且呈疏松多孔状,有明显的局部腐蚀痕迹,腐蚀速率加快。

由图6可以得知,两种分压比情况下的腐蚀产物元素成分类似,均为Fe、S(硫)、C和O(氧)四种,只是各元素所占比例不同,其中S元素含量较高。按照元素组成,腐蚀产物应当为大量FeS和少量 FeCO3,说明在试验范围内的分压比情况下,H2S和 CO2出现腐蚀竞争关系,在该腐蚀体系下,CO2未能直接参与腐蚀过程,腐蚀过程以H2S为主导。

H2S极易溶于水,与 CO2和 O2相比,溶解度更高,溶于水后发生电离反应,使溶液的酸性加强:

H2S→HS-+H+

HS-→S2-+H+

电离出的H+是阴极的强去极化剂,可促进阳极的溶解反应,在钢铁表面发生电化学反应:

阳极:Fe→Fe2++2e

阴极:2H++2e→2H

阳极反应的腐蚀产物:Fe+H2S→FeS+2H

其中FeS电位较正,可以作为阴极与基体构成活性微电池,形成小阳极、大阴极的腐蚀体系,继续对基体进行腐蚀。另外,H2S可以阻碍氢原子结合成氢分子,导致钢铁表面缺陷处聚集大量的氢原子,氢浓度提高,在与腐蚀介质交互影响的作用下,促使钢材发生局部催化、萌生裂纹,最终形成氢损伤类型的破坏(主要为硫化物应力腐蚀开裂、氢诱发裂纹和氢鼓泡)。

3 结论

(1)原油含水率对腐蚀行为的影响主要体现在流型的转换上,含水率低于70%时,腐蚀速率呈缓慢增加趋势;含水率高于70%时,腐蚀速率先急速增加,随后增加趋势减缓。

(2)随着温度上升,腐蚀速率先大幅上升,然后再缓慢降低,约在80 ℃出现极大值,且含水率越低、整体腐蚀速率越低,出现腐蚀速率极大值的温度值发生前移。

(3)随着H2S分压增加,微量H2S对腐蚀有抑制作用,腐蚀速率先是略有下降,然后大幅上升,而随着CO2分压的增加,腐蚀速率整体增速放缓。

(4)该试验仅考虑了四种因素对腐蚀行为的影响,但在实际生产中,介质流速、矿化度、Cl-含量、溶解氧含量、Ca2++Mg2+离子含量均会对腐蚀产生较大影响。同时,该试验仅考虑了低分压比条件下H2S主导的腐蚀情况,今后可以完善试验条件,对多因素条件下的腐蚀行为进行研究。