间甲苯酚连续法合成路线的中试研究

2020-07-25孙雅坤

孙雅坤

(江苏淮河化工有限公司,江苏淮安 211742)

间甲苯酚,又称间甲酚、3-甲酚,主要用于生产高分子材料(酚醛树脂),绝缘材料(漆包线),增塑剂和抗氧化剂,是合成农药、染料、橡胶塑料抗氧剂,医药、感光材料、维生素E及香料等产品的重要精细化工中间体。间甲苯酚制备方法有多种,如甲苯磺化碱熔法、甲苯氯化水解法、苯酚烷基化法、邻溶剂法、异丙基甲苯氧化法、间甲苯胺法等,目前行业内还仍以间甲苯胺法为主要生产路线。

江苏淮河化工有限公司曾以间甲苯胺和亚硝酸钠为主要原料,釜式间歇工艺生产间甲苯酚,长时间供应市场,但最终还是被迫停产。其主要原因有两方面:①亚硝酸钠作为重氮化试剂引入造成了废酸中含有大量的硫酸钠盐副产物,无有效分离回收手段。②釜式间歇式反应的弊端明显,无法满足当下激烈的市场竞争的需要。

针对以上问题,进行了小试和中试研究,发现以一种亚硝化剂替代亚硝酸钠作为重氮化试剂,不产生盐类副产物,给废硫酸浓缩后的循环使用提供了可行性,并由此设计出一套连续生产流程。

本文主要介绍以间甲苯胺为原料,以一种亚硝化剂作为重氮化试剂,生产间甲酚的中试实验,并对中试结果进行分析与讨论。

1 流程、原料与设备

1.1 工艺流程

工艺流程方框图如图1所示,主要生产单元包括:配酸、成盐、重氮化、水解、洗涤、脱轻、精馏、废水处理。

图1 中试工艺流程方框图

中试工艺流程图如图2所示,配制一定量的稀硫酸溶液,与定量的间甲苯胺反应生成硫酸铵盐溶液,硫酸铵盐在低温下与重氮化试剂反应生成重氮硫酸铵盐,将制得的重氮硫酸盐溶液在定量溶剂存在下进行水解反应,反应后的气液混合物经分离器分离,不凝性气体冷却后放空,液体经分层后,其中无机相部分直接回用,有机相经洗涤后进入脱轻塔脱轻,脱除的轻组分回用,最后经精馏制得成品间甲酚。

图2 连续法制备间甲苯酚中试主要工艺流程

1.2 主要原料

主要原料包括间甲苯胺、亚硝化剂、98%硫酸、软化水、CO(NH2)2溶液和辅助原料等。

1.3 主要设备

主要设备如表1所示。

表1 主要设备一览表

2 中试情况

前后共进行了约700h的中试运行。过程中重氮化反应温度平稳可控,各进料流量和各参数指标运行平稳。

2.1 配酸、成盐

(1)成盐用硫酸与间甲苯胺的摩尔比在2~2.5为宜,最佳点在2mol,因为在这一摩尔数下,间甲苯胺既能完全成盐,又能充分溶解于硫酸溶液中,加上重氮化试剂带入的酸,则后续制得的重氮盐溶液的质量酸度能在36%~38%,这种酸度下的重氮盐最稳定,不易分解且低温保存时间可达3h。成盐硫酸不能低,虽然不至于影响间甲苯胺完全成盐,但低摩尔数的硫酸会导致硫酸铵盐不能完全溶解,影响流动性,给连续平稳操作带来麻烦;也不能太高,比如是2.5mol的情况,在这个情况下重氮盐溶液的酸度只有31%~32%,重氮盐极易分解,很不稳定。

(2)成盐稀酸的分数在25%~28%为宜。比如20%的情况:重氮盐溶液的酸度只有31%左右,水解后的“废酸”浓度只有36%左右,不仅重氮盐不稳定,还给后续的废酸浓缩增加了量,浓缩后的酸性废水量也增加了;成盐稀酸浓度高了则又会导致重氮盐偶合风险加大。

2.2 重氮化

(1)应温度控制在0~5℃为宜。低了反应速度慢,高了重氮盐易分解。

(2)重氮盐循环量控制在进料体积比的7~10,由于间甲苯胺生产间甲苯酚的低温重氮化反应属于中速反应,而且采用的是全混反应模式,为了使反应物和产物的浓度分布均匀,这就需要有足够的反应停留时间。循环量低了混合程度不够,物料在系统内的停留时间短,全混效果差;高了又会导致物料的停留时间加长,易发生分解、偶合、聚合之类的事件,同时也增加了循环动力的消耗,于节能、降耗不利。

2.3 水解

(1)水解反应温度应控制在70~80℃为宜。温度低了反应速率不够,使得水解产物与反应物发生偶联,产生羟基偶氮类副产物;温度过高,水解反应加剧,水解产物生成速度远大于萃取溶剂的分散速度,产物得不到即时萃取。同时,又会使萃取溶剂汽化,降低连续相中溶剂的实际可用萃取量,又增加了热、冷能的消耗。

(2)萃取溶剂添加量:为产物间甲酚量的1~1.5倍(质量比)。最好为1.5倍比较安全,即为最低临界量的2.6倍。

(3)水解连续相的循环量没什么特殊的要求,因为水解反应不同于重氮化反应,属于快速反应。中试装置中所采用的水解反应模式属“管道水解”模式,管道水解类似于平推流模式。考虑到水解反应的吸热效应比较大(绝对值仅略小于重氮化反应热),为了维持水解反应时的温度,酸相还是需要一定的流量借以给水解反应提供足够的反应热的。根据不同的水解情况,结合能否维持热量的平衡性,综合分析确定这里的水解循环量与水解进料量的体积流比亦为7~10为宜,当然可根据实际生产情况进行调整,这些调整对水解得率不会产生太大的负面影响。

2.4 过程中发现的问题

在初期投间甲成盐时,容易发生铵盐堵塞,分析这种情况应是:①各进料计量泵是以体积分数显示的,由于计量泵模拟工况下标定的不精确性和物料密度确定的误差性,导致实际进料的质量流量不能准确把握,这样就很可能会出现酸油摩尔比即总酸量控制不到位,影响了成盐酸溶液的量和浓度(由小试获得的最佳酸摩数为2mol,最佳酸浓度为25%);②初期成盐温度控制没经验,后经不断总结得:成盐酸的温度不能低于45℃,最好在50~60℃,铵盐溶液温度也必须控制在35℃以上。但温度过高,又会给重氮反应降温带来额外的负担。调试过程证明,此处的温度控制在35~40℃为宜。

3 分析与讨论

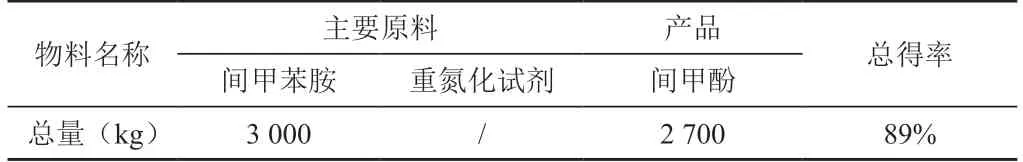

中试先后共进行了四次,共运行了约700h。试运行过程中重氮化反应温度平稳可控,各进料流量和各参数指标运行平稳,产成品、得率等情况如表2所示

表2 产成品、得率等情况

产品构成与浓度如表3所示。

表3 产品色谱分析结果

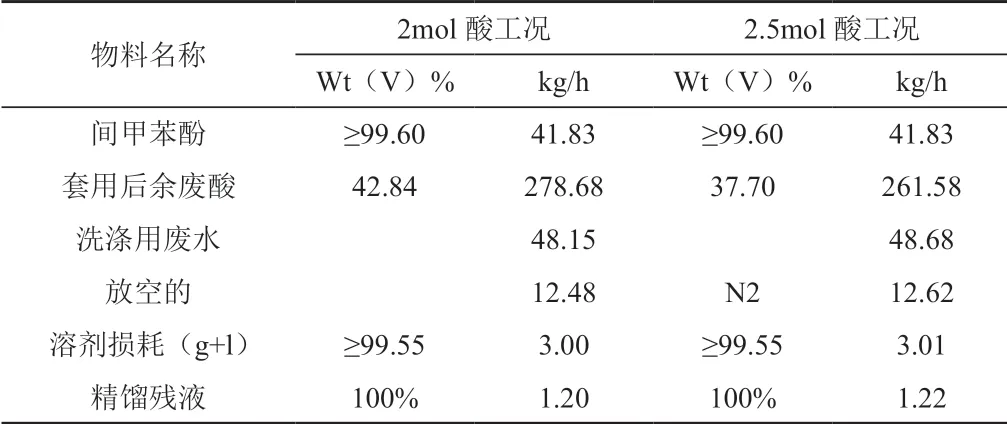

产品、副产品情况如表4所示。

表4 产品、副产品(包括三废)情况

综上所述,以间甲苯胺为原料,采用连续化成盐、重氮化和水解新工艺生产间甲苯酚的主合成路线是完全可行的。要想实现工业化大生产,则必须配套稀硫酸的浓缩进而得以循环回用,这类装置业已成熟,不存在任何障碍。

4 结论

以间甲苯胺为原料,以一种亚硝化剂为重氮化试剂,通过连续法重氮化和水解生产间甲苯酚的主合成路线是完全可行,该工艺较传统的间歇法提高了生产效率。

1)比较行业内用亚硝酸钠作为重氮化试剂和釜式间歇式生产,间甲苯酚得率得到较大提升。

2)工业装置中配套稀硫酸的浓缩能使废硫酸循环使用成为可能。

3)重氮化反应设备的材质选用须十分慎重,从实验室模拟工况物性条件下的挂片实验结果看,304或316型不锈钢腐蚀还是很严重的,腐蚀速率高,这些材质不太可靠。而20号合金、哈氏系列等特殊的高合金钢在此工况下耐腐性能良好,但价格昂贵。