煤制甲醇生产工艺优化与节能减排措施

2020-07-25王伟冲

王伟冲

(河南龙宇煤化工有限公司,河南永城 476600)

甲醇(CH3OH)是一种非常重要的工业原料,是HCHO、CH3COOH、CH3NH2、CH3Cl以及合成橡胶等多种重要化工产品的合成原料,具有非常大的需求量以及上下游产业链。另外,甲醇还是目前被认为最可能替代石油的能源产品。这主要是因为甲醇具有非常高的能量燃烧值,能够以任何的比例和汽油进行融合,同时由于其不含硫元素,因此燃烧产物为碳氢化合物,具有非常高的环保价值。煤制甲醇是目前最为常用的一种甲醇工业生产工艺,具有生产量大、效率高等优点。但是目前众多的化工企业由于设备和工艺技术的原因,进行煤制甲醇的生产时,经常会伴随着能耗高和“三废”高等问题。严重阻碍了我国煤制甲醇工业的发展。

1 目前煤制甲醇工艺流程和特点

本文以某国有化工企业的煤制甲醇生产系统和生产工艺为背景,就如何优化生产工艺实现节能减排进行研究。该企业的煤制甲醇的生产系统由空分、气化、变换、净化、硫回收、甲醇合成等多个生产环节组成,如图1所示。

图1 煤制甲醇生产系统

如图1所示,煤制甲醇的生产工艺在生产甲醇的同时会消耗大量的H2O资源,同时也会产生许多的固、气、液排放物,在排放的液体中含有许多的Ar、P、S元素,气体中有N2、H2S、CO等有害气体,对环境具有十分大的破坏作用。

2 节能减排生产工艺优化措施

2.1 优化原则

①合成生产1.9MPa蒸汽,提高蒸汽压力促进循环透气,提高系统节能效率;②将系统进行循环透气,通过膜分离、PSA从弛放气、非渗透气来提高气体中H2的回收和循环利用效率,减少CO等气体的排放;③通过增加空冷换热的技术措施实现对水资源的冷凝回收循环利用;④将煤制甲醇生产的副产品进行循环利用,如闪蒸蒸汽、未凝汽、PSA废气等重新加热作为燃料利用,即能减少有害物质的排放又能实现节能减排的目标;⑤优化生产工艺加强对废弃的处置措施,如通过火炬设备处理防止废气的排放[1-2]。

2.2 具体节能减排测量

2.2.1 节水优化

对目前煤制甲醇生产工艺水资源消耗过大的问题进行优化,可以从以下几个方面开展。①优化工艺流程,增加空冷换热装置对水蒸气进行回收;②通过对生产工艺的分析,循环使用蒸汽冷凝水、透平冷凝水来减少脱盐水的使用量进而减少水的消耗量;③优化生产设备,采用节水型生产装置。

2.2.2 废气优化

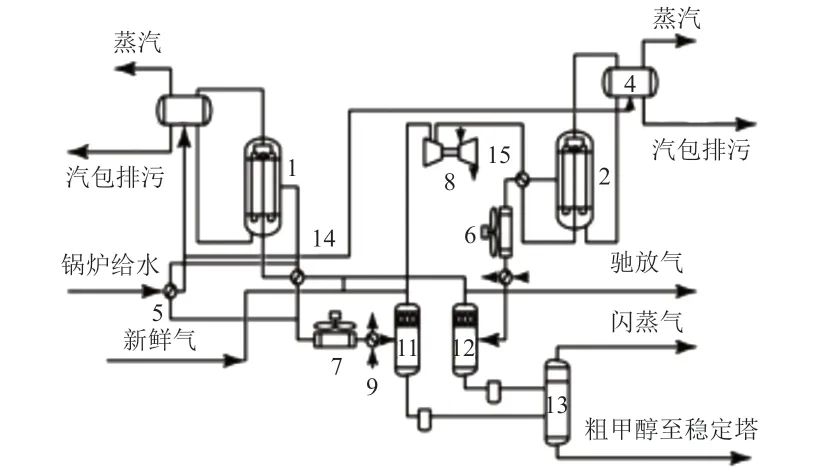

煤制甲醇的生产会产生多种气体,其中有大量的N2、H2S、 CO等有害气体。此时可以采用在生产系统中增加火炬系统来对有害气体的处理和转化,实现无害化处理。煤制甲醇的有害气体优化工艺措施为:将生产系统中的未凝气、闪蒸蒸汽作为燃料进行回收利用,例如生产尾气中的氮气、氢气、甲烷、HCOOCH3、CH3OH等气体就可以作为燃料从而减少能源消耗。具体优化措施为通过膜对煤制甲醇生产过程中合成的高纯度的H2进行捕捉吸收。对于低纯度的其他气体采用吸附模块来对气体进行提纯,然后通过OCU来对提纯的气体进行净化分离。具体的废气优化工艺流程如图2所示。

图2 废气回收处理流程

2.2.3 废液优化

煤制甲醇的生产废液分为生活污水和工业生产污水两个部分,其中主要为工业生产污水。工业生产污水对环境影响最大,必须进行污水优化处理之后才能排放。结合煤制甲醇生产工艺的特点,将废液的处理分为三个步骤进行,分别为生活污水处理、生产废液初处理、废液深处理及故障应急处理。污水的处理采用污水处理厂清理、现场脱盐循环利用等措施组成。

2.2.4 废渣优化

煤制甲醇中同时也会产生很多的废渣,其中主要为煤制甲醇中各种添加催化剂废渣,如脱氯产生的催化剂氧化铜、净化处理的催化剂氧化锌、甲醇在反应塔中进行催化反应的催化剂氧化铜,以及甲醇的裂解反应过程中的催化剂铝钠等,对于吸收塔中产生的固体废渣为洗后剂的废渣,没有利用价值,采用无害化填埋处理。

2.2.5 噪音优化

煤制甲醇生产中会有大量的压缩机同时工作难以避免的会产生噪音。对噪音的处理和优化措施可以采用对生产流程进行优化,重新对煤制甲醇的生产工地的平面布局进行优化,将噪音较大的设备远离人员集聚区,增加隔音设备减少噪音的传播。其次,采用更加静音的生产设备也是必要和合理的。

3 实际应用情况

某国有化工企业通过对煤制甲醇节能减排的生产工艺进行了优化,优化后的生产工艺如图3所示。实际表明,优化后的煤制甲醇的生产效率提高了21%,能耗减少了16%,具有十分显著的效果,值得推广应用[3]。

4 结论

通过对煤制甲醇的生产工艺流程和目前生产过程中存在的问题进行分析,以实际的企业为工程背景。对煤制甲醇的生产的节能减排优化措施进行了初步的分析,并对煤制甲醇中的节水、废液、废气、废渣、噪音等严重影响环境的生产工艺流程提出了优化建议,实践证明具有非常好的节能减排优化效果。

图3 优化后的煤制甲醇生产工艺