基于JSTAMP和Solidworks的前轮罩冲压模具设计

2020-07-23苏志伟

苏志伟

摘 要:根据客户对于产品型面和尺寸的要求,在JSTAMP软件仿真分析的基础上,对产品进行工艺设计。采用Solidworks软件进行工序件建模和冲压模具设计,绘制出合理的铸造模具数模,提高了产品的一致性和生产效率。

关键词:仿真;工艺设计;冲压模具设计;铸造模具

如今新能源汽车的市场竞争激烈,为了抢占市场,汽车厂商需要缩短开发周期和提高产品质量。为此,结合了CAE和CAD软件进行的模具设计,变得越来越普遍。下图为E300新能源汽车的左、右前轮罩内板的图片。

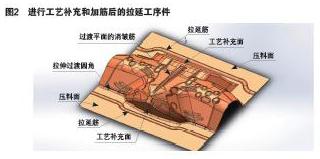

两侧敞开且弧度较大,决定了此工件如果直接压制的话回弹会比较大,须进行带压边力的拉延,而拉延工序又必须避免开裂和起皱。两端开口的左右件产品适宜合并共模生产,这样可以节省材料、节省冲次,并且可使工件两侧走料均匀。要消除起皱,可以采用增加工艺补充面的方式,增加补充面的位置在工件侧面开口的部位,这样有利于绷住工件的边料,避免材料过快地进入模腔。左右件之间的过渡平面区域较大,没有一定的筋条,也是造成此区域起皱的原因。因此,应在此处增加筋条,以达到消皱的效果。零件两个侧面是竖直的,如果拉延时把两侧面形状完整成型出来的话,修边不方便。因此可以把压料面做成平的并且抬高,先拉伸出一截形状,修边后再翻边整形。压料面上还应做出拉延筋,拉延筋延缓材料的流动,从而防止起皱[1]。用Solidworks软件对形状进行修改,如下图2所示。

冲压仿真除了要输入工序件的形状以外,还要输入材料、拉延力、压边力等要素。本产品的材料为厚度0.8mm的DC01钢板,DC01的力学性能为:屈服强度=130-260MPa,抗拉强度≥270MPa,延伸率≥30%。将这些数据输入JSTAMP软件内的吉田-上森模型,为导入计算做准备。根据[2]P73表5-12,拉延次数为1次的工件,其拉伸间隙=1.1S+δS。其中,S为料厚,δS为料厚上偏差。0.8mm的冷轧板(宽度为1200-1500mm)的料厚偏差为±0.07mm,所以拉延间隙=1.1X0.8+0.07=0.95mm。这个拉延间隙可以输入到仿真软件中,作为凹模与凸模的等距距离,也可以用于后续的模具设计。接下来便是计算拉延力,按照[3]P86式3-2,F=0.04XSXδbX(t-0.2)(N),式中,F=拉延力+压边力(N),也就是主缸作用于凹模所需的力;t为料厚(mm);δb为材料抗拉强度(MPa);S为凸模面积(mm2)。DC01的抗拉强度≥270MPa,这里按质保书结果取值采用345MPa。采用Solidworks软件测得凸模面积为401044.51mm2。所以,F=0.04X401044.51X345X(0.8-0.2)=3320648N,换算到吨的单位应除以9800,得出338.8吨。我司拥有的相似吨位的液压机有500吨的,且500吨有合适的工作台面以满足模具安装,故选用500吨液压机来进行拉延工序。将工序件的数模及料厚导入JSTAMP软件中,利用坯料展开功能,反求出坯料的形状,将坯料形状加上修边余量,并进行圆整,便得到下料尺寸为825X600(mm)。压边力应该单独计算出来,根据[4]P185式5-7,PY=FXp。其中,PY为压边力(N);F为压料面积(mm2);p为单位面积压料力(MPa)。在压制时,初始的压料面积=坯料面积减去凸模投影面积(三维软件测量得出),即825X600-286895.2=208104.8mm2。参考[4]P185图5-9,p与抗拉强度、拉伸系数m、料厚有关,拉伸系数m=凸模投影面积/坯料面积=286895.2/(825X600)=0.58,结合前面已知的抗拉强度和料厚,从图中查出单位压料力p≈2.1MPa。所以PY=Fp=208104.8X2.1=437020N,可输入到后面的仿真计算中。压边力可换算为44.59吨,公司500吨液压机的顶料缸满负荷压力为100吨,可满足要求。

接下来便是进行单元分析,截取拉延工序件的外侧曲面为输入曲面,导入到JSTAMP软件中,并划分网格,作为凹模面,选择上模基准选项。将凹模面向内等距一个拉延间隙,即前述的0.95mm,可得出凸模与顶料板的型面。选取等距面的水平面部分及拉延筋部分,即为顶料板型面,其余就是凸模型面。型面分配后,输入前面计算的主缸压力、压边力以及载荷方向。原材料方面,导入材质、厚度、坯料大小、单元类型,并划分网格。网格越小,网格数越多,计算速度越慢,但是结果也越精确,这里设定坯料网格大小为2.5mm。接下来对模具设定组装,即可模拟运行,观察到载荷方向无误后,即可执行运算。经过运算,可通过后处理看到工件的成型极限图(FLD图),FLD图反映的是冲压成型过程中的应变状态、变形模式,可以体现出拉延后有无开裂或起皱,如下图。

从上图可以看出,板材经过拉延未产生起皱或开裂,此工序件可以满足要求。拉延形状确定后,可以制定本产品的工艺路线为:剪板→拉延→修边冲孔→侧修边→翻边→切开侧冲孔→冲孔侧修边→冲孔→点焊螺母。正修边之后还有侧修边的原因,是某些修边线所在的曲面与冲压方向倾斜不垂直,正向冲裁会有较大毛刺。这些修边线另外用斜楔机构进行侧修,以保证冲压方向与板面垂直。

工艺路线制定好以后,就可以进行模具设计,下面只介绍拉延模。中小型的拉延模一般凹模在上模座,采用单动压力机进行压制,凹模的结构形式分为镶拼式和整体式两种。镶拼式是把凹模分为数块,材质为Cr12,一起锁在材质为HT300的模座上;整体式是凹模与模座铸为一体,材质为CrMo。这两种方式各有优点,而本产品强度不大,料厚较小,可以采用整体式,这样制模效率较快。设计时,将拉延工序件的外表面导入作为素材,此面即是凹模的型面,包含了工件型腔、凹模圆角、凹模压料面和拉延筋,并将此面向外延伸几公分。模座的形状包括模座主体、导向方柱、模座掏空形状、压板槽、加强筋、铸造孔、通气孔、吊棒等。其中,模具的掏空形状应保证型腔后部有50mm的壁厚、其余部分有40mm的壁厚;加强筋厚度为30 -40mm,排列应均匀对称,间距不超过300mm,且不得位于机床T型槽位置。为了防止模具装反,两个导向方柱的宽度设计成不同尺寸,左侧比右侧大20mm,此原则也适用于其余工序的模具导向设计。在凹模型腔应钻通气孔,以便气体及时排出,保证工件压制到位,减小回弹。上模座加工完成后,还要在型面凸起或圆角部位进行局部淬火,淬火部分硬度需达到50HRC以上。

拉延模的凸模型面就是工序件内型面(除去压料面部分)。凸模为整体铸造,材料为CrMo,内部掏空,底部有四个支脚用于装配。在凸模的底平面上,还加工有三个键槽,用于凸模在下模座的定位。凸模同样也要钻通气孔。压料座的基础面采用工序件的压料面部分,结构也是采用整体式,材料同样为CrMo,设计的要素与上模座大致相同。为了使实际生产中压料面各区域间隙均匀,还在凹模与压料座之间设置了几个平衡块,用于调整间隙(加垫片或磨平衡块)。压料座要设计导向槽与凹模的导向方柱配合。凸模和压料座同样要做局部淬火处理。下模座用于固定凸模,与工件表面无接触,故材料采用HT300即可。设计下模座,要绘制安装座、压板槽、导向柱(与压料座配合)、加强筋、吊柱、顶料孔、限位块等。模具各配件的导向部分要装自润滑耐磨板,顶料板上要安装坯料定位块。

经过仿真分析的成型模,试模成功率有了很大提高。采用了铸造形式的模具,导向精度更高,产品尺寸稳定性更好,工作效率也有了提高。CAD和CAE工具的交叉运用,对于冲压模具的研发有很大的帮助。

参考文献:

[1]肖景容,姜奎华.冲压工艺学.北京:机械工业出版社.2015:112-113.

[2]胡平.汽车覆盖件模具设计基础. 北京:机械工业出版社.2011.11.

[3]廖伟.汽车覆盖件模具设计技巧、经验及实例.北京:化学工业出版社.2013.6.

[4]《冲模设计手册》编写组.冲模设计手册. 北京:机械工業出版社.1999.6.