采煤机行走轮啮合时的弯曲强度研究

2020-07-23郭泽东

郭泽东

(山西焦煤集团西山煤电有限责任公司白家庄矿业公司,太原 030000)

0 引言

近年来,随着煤矿开采工程技术的持续进步,采煤机的整体性能也得到了巨大的提高。目前,大量采煤机的牵引系统仍然采用两轮行走方式,其结构性能随着现代设计技术的发展而显得相对落后[1]。另外,采煤机几十吨的自重和采煤作业时遇到的较大阻力,致使行走轮常常超负荷运转,当其受到瞬间的冲击时,常常会发生齿根折断现象,这是最为常见且最为严重的行走轮失效形式[2]。这种现象可以从疲劳断裂的角度加以解释,行走轮在与销排啮合时,轮齿表面会产生较大的接触应力,特别是当行走轮受到冲击时会产生更大的接触应力,当冲击频率过高,接触应力大于材料的疲劳强度,在轮齿表面产生塑性积累和微观裂纹,裂纹随着载荷的作用而扩展,直至轮齿断裂[3]。轮齿折断后会造成采煤机行走机构的整体失效,对井下作业人员的安全造成威胁,也对生产造成较大的时间损失和经济损失。因此,有必要开展行走轮轮齿在啮合时弯曲强度计算的研究,使研究方法能够为轮齿的设计与生产制造提供理论支持,也为其他类似产品的开发提供借鉴。

1 采煤机行走部结构及工作原理

采煤机行走部结构上由行走轮、销排和导向滑靴构成。行走轮按轮齿轮廓的类型可分为渐开线行走轮和摆线行走轮,本文主要讨论齿廓形状为渐开线的行走轮。导向滑靴所起的主要作用是确保行走轮、销排的正确啮合,以此保证采煤机正确的行进路线,同时导向滑靴与行走轮铰接承受采煤机的自重及一部分侧向的工作载荷[4]。销排通常按照节距分类,有146 mm和125 mm 2种。

采煤机的工作原理为:行走轮受到牵引箱的动力输出而转动,行走轮转动而与固定销排啮合,使采煤机整机直线行走,其中行进路径由刮板机的轨道决定。根据工作原理的描述可以看出,行走轮是这个局部系统的动力提供者,主要承受牵引拉力;销排与行走轮啮合,主要承受采煤机的自重和牵引载荷;导向滑靴需承受采煤机自重和一部分侧向工作载荷。

2 行走轮受力分析

本文研究对象为行走轮的齿根折断现象,进行受力分析时也主要考虑行走轮的受力分析。已有文献的研究表明,忽略安装等现实因素的影响,行走轮所受载荷沿啮合线均匀分布,分析时可用集中力代替且作用在啮合线上任意一啮合点即可[5-8]。啮合点受力主要为垂直于齿面的法向力Fn,理论上可将法向力分解为2个相互垂直的分度圆切向力Ft和径向力Fr,其中Ft为驱动行走轮运动的动力、Fr为上抬力。3个力之间的关系可表示为:

式中:Tn为牵引力矩,N·mm;d为分度圆直径,mm;α为啮合角。

3 行走轮弯曲强度仿真

本文以某型采煤机为例来说明行走轮轮齿的弯曲强度分析流程。其主要参数为:牵引输出转矩为42.4 kN·m;采煤机自重为39 t。按照第2节中行走轮载荷的计算公式,可得行走轮最大法向载荷为Fn=191.6 kN;分度圆切向载荷为Ft=181.3 kN;上抬力为Fr=66.4 kN。

3.1 行走轮模型建立

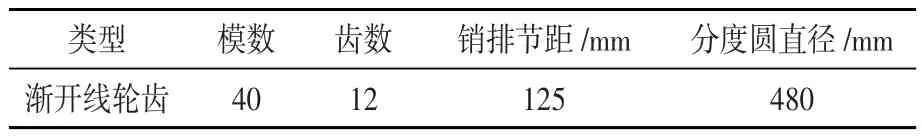

基于Solidworks三维建模软件建立行走轮的三维模型,其建模参数如表1所示。

表1 行走轮尺寸参数

按照以上参数建立行走轮模型,如图1所示。

图1 行走轮三维模型

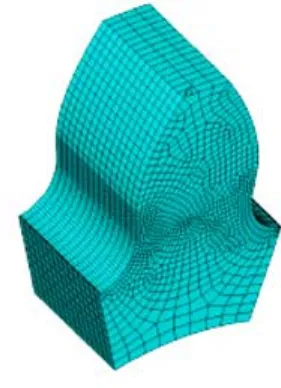

图2 轮齿网格划分

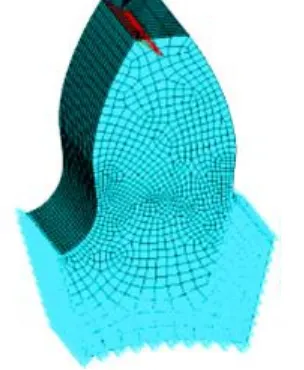

图3 轮齿载荷及约束信息

3.2 材料参数、网格及载荷设置

行走轮材料选用18Cr,其弹性模量为210 GPa;泊松比为0.28;密度为7 910 kg/m3。根据研究目的,只需研究某一个轮齿的受力变形情况即可,因此对其中一个轮齿划分网格,单元类型采用8节点Solid185单元,以保证计算结果的精确性,并在齿根接触部位进行网格细化。最终单元数量为1 923个;节点数量为1 762个。网格划分如图2所示。

依据载荷计算结果在轮齿分度圆线上施加线载荷,对轮齿两个侧面及底面施加全约束,以模仿轮齿的实际情况,如图3所示。图中箭头所指即为法向载荷在分度圆线上的载荷施加,两侧及底部为全约束。完成上述步骤后提交Ansys计算,获得计算结果。

3.3 仿真结果分析

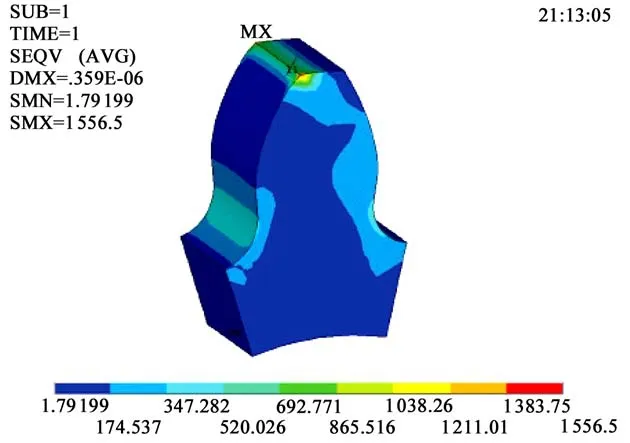

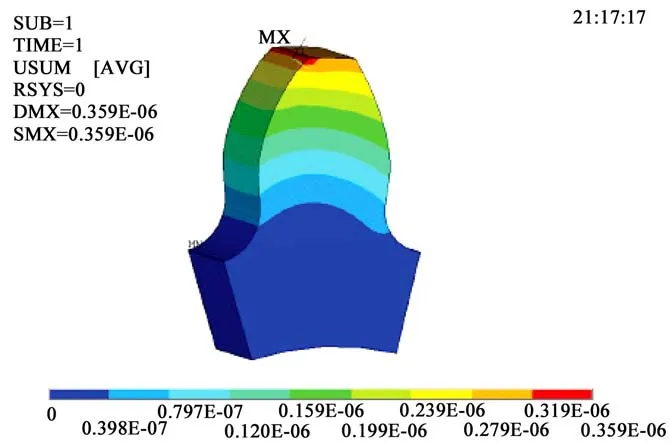

在Ansys后处理中查看轮齿的应力与应变情况,分别如图4~5所示。由图可知,齿顶尖端出现应力集中最大等效用力为1 556.5 MPa;提取其他应力如最大拉应力为443.2 MPa,出现位置在靠左侧的齿根处;最大压应力为548.9 MPa,出现在右侧齿根;最大等效应变为0.359×10-6。从以上统计结果可以看出,齿尖发生了严重的应力集中,其值远大于材料屈服应力630 MPa,这是由于施加分度圆线载荷,实际上是以集中载荷施加在相应位置的节点处。由于是集中力直接施加,势必会引起失真的应力集中,因此齿尖的应力不作为参考。根据圣维南定理,齿根处的应力是真实可靠的。虽然齿根处的应力未大于材料屈服强度,但已较为接近,在长时间工作后容易在齿根表面产生塑性累积进而出现微裂纹,裂纹萌生、扩展导致齿根断裂。

4 轮齿改进及效果分析

图4 轮齿等效应力云图

图5 轮齿应变云图

仿真分析结果表明,齿根断裂是由于齿根处较大的应力引起的疲劳断裂。在生产制造上,提高行走轮疲劳寿命可从以下几个方面考虑:

(1)选用疲劳强度更好、更耐磨的材料,结合合理的热处理方式,达到最佳工艺方案;

(2)可考虑增加行走轮、销排的啮合面积,加大齿根处的圆角半径,使其更加圆滑地过度,以降低应力集中程度,从而提高疲劳寿命;

(3)尽可能地保证行走轮的制造加工精度,最大限度地保证每次行走都在规定的节距、中心距下,减少冲击对行走轮轮齿寿命的影响;

(4)选择转换率更高、更易润滑的轴承,减少由轴承带来的行走轮轮齿受载不均。

采用以上改进思路,对轮齿进行了改进设计。为进一步验证改进后轮齿的实际应用效果,将其在采煤机上进行了为期6个月的应用测试。在轮齿使用过程中,整体结构的变形程度有所降低,其齿顶、齿根等部位基本未出现较大程度的接触面磨损或轮齿断裂等故障现象,采煤机设备的运行稳定性也得到明显提升。在测试期间,同期相比,采煤机因行走轮故障而产生的设备无法正常运行的频率降低了将近60%,因此,改进后的行走轮部件得到了一致认可。

5 结束语

本文针对频发的行走轮轮齿齿根折断现象,提出用有限元手段来进行轮齿弯曲强度的分析。简要介绍了行走部的构成,分析了行走轮轮齿的受力,并以某型采煤机为例来说明有限元计算轮齿弯曲强度的步骤及流程。通过有限元分析结果可知,齿根应力小于材料屈服强度,满足静强度要求,但齿根应力已较为接近屈服应力,并由此产生塑性累积与流动,最终形成微裂纹,造成轮齿的疲劳折断。由此给出了相应的提高行走轮轮齿疲劳寿命的建议。本文提供的轮齿有限元分析方法及分析结果,可为行走轮的生产制造提供理论支持,也可供同类型产品研发借鉴。