PS0820型矿用破碎机齿环座强度分析

2020-07-23薄宇雷

薄宇雷

(山西潞安集团潞宁煤业公司,山西忻州 036000)

0 引言

随着国家对煤矿资源的大量开采,越来越多的煤矿开采设备得到广泛应用。矿用破碎机作为煤矿开采中的重要设备,凭借其高破碎效率、结构稳定可靠等特点,得到广大煤矿行业的青睐[1]。齿环座作为破碎机中的关键部件,保证其具有较高的结构性能,实现破碎机的多碎少磨目标,已成为当下提高破碎机作业安全及作业效率的重要方向[2]。因此,以PS0820型破碎机上齿环座为研究对象,分析了其运行中出现的各类故障失效问题,通过建立齿环座的仿真模型,开展了其结构的强度分析研究,并对其结构改进及应用效果进行了分析,这对提高齿环座的结构性能具有重要作用,也能使破碎机更加广泛地应用到煤矿作业中。

1 齿环座使用中存在问题

目前,煤矿领域中一般采用了双齿辊破碎机类型,其结构主要由齿环座、电机、减速器、联轴器、液力耦合器等部件组成,整套设备具有较好的煤矿开采破碎效果。但在其破碎机作业中,齿环座主要利用自身的剪切及挤压作用,对煤石进行破碎作业[3],导致齿环座作业中不可避免地出现了不同程度的磨损或损坏问题。

(1)磨损失效

在破碎机破碎矿石过程中,齿环座上的轮齿将与矿石间发生较大的挤压与剪切作用,而此过程中将会遇到较硬的矿石,这将对轮齿表面造成较大的切痕,并产生局部磨损。随着齿环座不间断的长时间作业,致使切痕的磨损程度不断增大,最终使轮齿表面发生了塑性变形,产生了严重的磨损失效现象[4]。

(2)热疲劳磨损失效

随着齿环座对矿石的不断破碎与切削,使得轮齿与物料之间因相互摩擦而产生了较大的摩擦热能,致使齿环座的作业温度不断上升;当物料与齿环座分离时,轮齿上的作业温度又快速降低,齿环座表面温度如此反复地发生变化,最终使其整体结构出现了热疲劳磨损失效[5]。

(3)齿环座轮齿折断失效

当齿环座遇到较为坚硬的矿石时,除了会对其结构表面造成严重的磨损外,还会使轮齿表面受到较大的冲击载荷作用。随着矿石硬度的增大,齿环座所受到的冲击载荷也会相应增大,齿环座在此工况条件下长期作业,最终会使齿轮座轮齿产生折断失效现象[6]。

因此,针对破碎机齿环座作业中出现的故障失效问题,有必要对其结构强度开展分析研究,找到其作业时受力的变化规律,以此保证其结构的可靠性及稳定性。

2 齿环座结构模型建立

2.1 三维模型建立

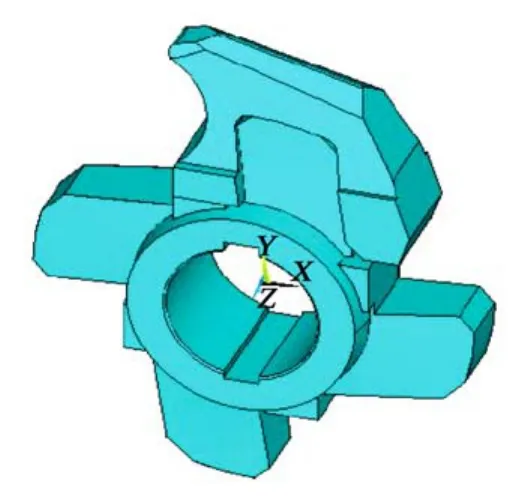

根据破碎机齿环座在作业中存在的失效问题,有必要对其结构强度开展分析研究。因此,根据PS0820型破碎机上齿环座的结构尺寸,采用Solidworks软件,对其进行了三维模型建立。在软件中,对齿环座上非关键的圆角、倒角、过渡圆弧等特征进行了模型简化,仅保留了齿环座上关键的轮齿、斜面、顶部及根部等特征。由此,建立了齿环座的三维模型,如图1所示。

图1 齿环座三维模型图

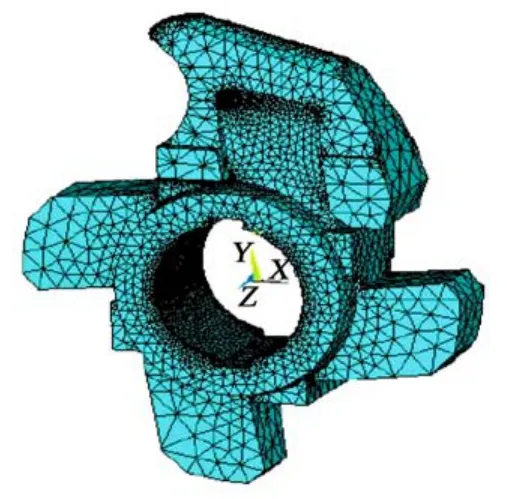

图2 齿环座网格划分图

2.2 强度分析模型建立

结合建立的齿环座三维模型,将其导入ABAQUS软件中,建立了结构的强度分析模型。齿环座实际使用中采用的ZGMn13材料具有较强的韧性和耐磨性,因此,在软件中将其结构的材料设置为ZGMn13、泊松比为0.3、材料密度为7 850 kg/m3、杨氏模量为2.1 GPa、许用应力为440 MPa。同时,采用了四面体网格类型,对其进行了四面体网格划分,网格大小设置为5 mm,最终的单元数量为14 556个,模型的网格划分图如图2所示。整个模型的仿真时间设置为2 s,并采用standard求解方式。另外,在模型的单一齿尖部位施加了1.3 105N的恒定载荷。由此,建立了齿环座的强度分析模型。

3 齿环座结构强度分析

3.1 应力变化

通过开展齿环座仿真分析,得到了其结构的应力变化云图,如图3所示。由图可知,在齿环座上单一轮齿的根部发生了较大程度的应力集中,其最大应力值为23.4 MPa,主要集中在齿根的前端位置,其他部位的应力也由齿根向齿顶部位呈无规律的逐渐减小趋势;同时,在齿环座的中部通孔处也出现了一定程度的应力集中。由此可知,齿环座的轮齿根部成为整个结构的薄弱部位,在其结构长期使用中,极容易率先发生疲劳失效现象。

图3 齿环座应力变化图

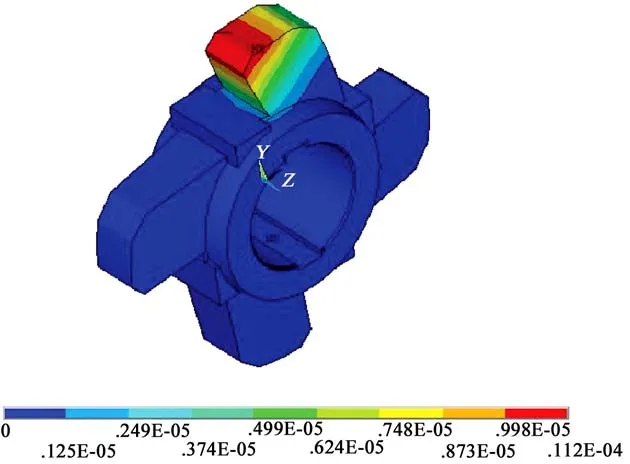

3.2 结构变形

通过仿真分析,得到了齿环座的结构位移变化图,如图4所示。由图可知,齿环座使用中,在其轮齿顶部发生了较大程度的结构变形,其最大变形位移为0.001 12 mm,小于破碎机设计手册中规定的0.5 mm,满足设计要求;且结构变形由齿顶部位向齿根部位呈逐渐减小的变化趋势,而齿环座的齿根部位几乎未发生结构变形。由此,找到了齿环座使用中的结构变形规律,虽其齿顶部位的变形量相对较小,但齿环座在使用中,仍需对其齿顶部位进行结构保护,避免因长时期作业或外部煤石的侵入而出现结构磨损或断裂的失效故障。

图4 齿环座结构变形图

4 齿环座结构改进及应用效果分析

结合上述对齿环座的强度分析研究可知,其结构在使用过程中出现了一定程度的应力集中及结构变形现象,在环境恶劣及长期运行过程中,极容易发生结构的疲劳失效问题。因此,对其进行了改进设计,主要体现在以下几点。

(1)针对其齿根出现的应力集中问题,可将齿环座齿根最大集中应力处的圆弧尺寸由原来的近似直角改为圆角,尺寸为R5 mm;同时,将齿根另一对称侧也改为R5 mm。

(2)针对齿环座齿顶出现的较大程度结构变形问题,可将其齿顶尖部的作用面积增加,并将轮齿厚度增加2 mm,齿顶处的直角也改为圆角设计。

(3)为进一步保障齿环座的使用安全,可将其材料改为40Cr材料,该材料的屈服强度为780 MPa,具有更好的韧性和耐磨性。

(4)在齿环座使用中,定时对其啮合处添加润滑油和清理啮合处的煤灰,保障齿轮啮合时具有较小的摩擦阻力;结合齿环座运行中出现的实际失效问题,可有针对性地对其结构进行保护和维护保养。

由此,对齿环座进行了改进生产制作,并将改进后的齿环座在PS0820型破碎机上进行了将近5个月的应用测试。在测试中,齿环座与最初结构相比,齿顶的磨损及变形程度明显减小,结构出现变形严重、磨损严重或断裂等故障的概率整体降低了近45%,破碎机设备因齿环座引起的无法正常运行情况也大大减少。改进后的齿环座获得了更好的使用效果,整体结构具有更高的结构强度和使用性能,能更好地保证破碎机的运行效率及作业安全,得到煤矿破碎机操作人员的一致认可。

5 结束语

齿环座作业时出现的各类故障失效问题,已严重影响破碎机的工作效率及使用安全,加大对其结构强度的分析研究,已成为当下企业重点考虑的方向。因此,以PS0820型破碎机上齿环座使用中存在的故障失效问题为基础,通过开展齿环座的强度分析研究,找到了其齿根处为结构的薄弱部位、齿顶处极可能率先出现结构破坏等结果,由此得到了其结构的强度变化规律,最终对齿环座进行了改进设计和现场实际应用。改进后的齿环座具有更好的结构性能和作业安全,能更好地满足破碎机的使用需求,这也为后期开展齿环座的进一步改进设计提供了重要参考和指导。