冷缩式电缆中间接头附件参数的有限元法优化

2020-07-23方瑞明尚波宇

方瑞明, 尚波宇

(1. 华侨大学 信息科学与工程学院, 福建 厦门 361021;2. 华侨大学 福建省电机控制与系统优化调度工程技术研究中心, 福建 厦门 361021)

冷缩式电缆附件在电缆线路中扮演着衔接、过渡等重要角色,是保证电力系统可靠运行不可或缺的组成部分[1-2].由于电缆接头内部结构复杂、材料各异,容易产生电场畸变[3-4],已成为电缆输电线路的薄弱环节和运行故障的典型部位.要提高电缆接头系统的运行可靠性,不仅要保证电缆接头系统现场制作工艺的规范性,而且制造现场的环境条件(如湿度等)应符合要求[5].更重要的是,要对电缆附件进行优化设计以提高产品的设计质量.

冷缩式电缆附件通常用制成喇叭状的应力锥来控制界面电场分布,以达到优化电场的目的.传统设计方法通常用简化公式计算应力锥锥面曲线形状及应力锥轴向长度,再根据计算结果设计应力锥形状,通过经验值来确定屏蔽管和接头本体的长度[6-7].该法无法了解接头内部的电场分布,很难防止局部场强畸变.近年来,基于有限元法对电缆附件参数进行优化以改善电缆接头内部电场分布的方法,受到了越来越多研究者的关注[8].李华春等[9]建立了电缆附件的有限元法分析模型,并基于该模型合理设计应力锥的曲线参数以优化电场分布.王霞等[10]进一步推导了电缆附件在扩张过程中的形变和位移方程,然后利用该形变和位移方程对电场优化后呈扩张态的附件结构进行结构松弛,从而确保电缆附件安装后的最优电场分布.

上述文献仅考虑应力锥对电缆附件电场分布的影响,忽略了电缆附件系统中的其他参数,如屏蔽管长度、端口形状、中间接头本体长度等的影响.因此,本文以10 kV冷缩式电缆附件中间接头为研究对象,基于有限元法对电缆中间接头的内部电场进行分析;然后,通过调整应力锥曲线状态和轴向长度、屏蔽管长度和端口尺寸等参数优化电缆接头内部的电场分布,改善电缆附件产品的设计质量.

1 10 kV冷缩式中间接头材料的选择

1.1 结构与材料

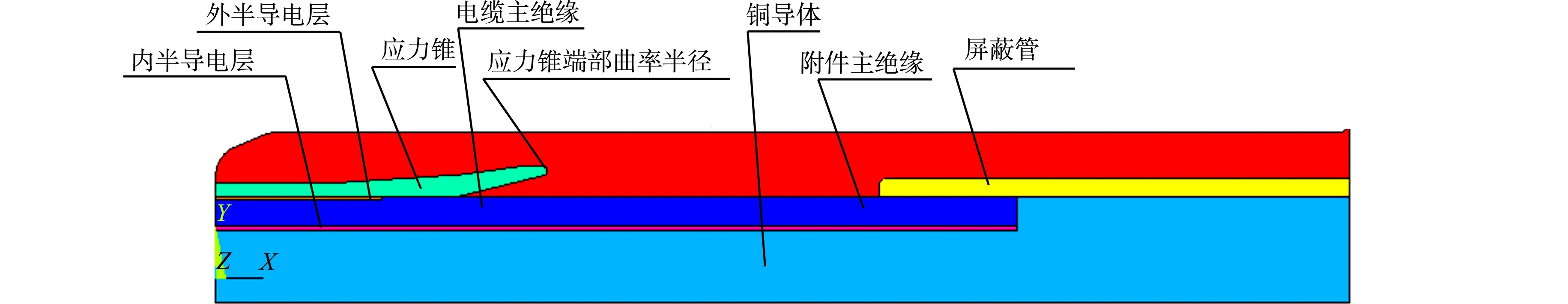

10 kV冷缩式电缆附件中间接头的结构包括内外半导电层、应力锥、电缆主绝缘、铜导体、附件主绝缘、屏蔽管,其结构模型如图1所示.

图1 10 kV冷缩式电缆中间接头1/4结构模型Fig.1 1/4 structure model of 10 kV cold-shrink cable intermediate connector

选取某企业生产的一款10 kV冷缩电缆附件中间接头进行优化,该产品的结构尺寸参数(采用经验设计方法所得),如表1所示.表1中:l为长度;d为厚度;r为端部曲率半径.

表1 10 kV冷缩式电缆中间接头的结构尺寸参数

1.2 优化参数选择

如图1所示,电缆接头系统采用应力锥控制接头内部界面的电场分布,从而实现均匀电场以改善接头系统中金属护套和屏蔽层边缘处场强集中现象的目的.因此,应力锥的尺寸参数,包括应力锥长度及端部半径参数,对电缆接头内部电场分布具有很大影响,需要合理优化.不仅如此,中低压冷缩式电缆中间接头通常在附件中加入屏蔽管,并使其两端搭接在电缆主绝缘上,形成法拉第笼以克服电缆接头处的高电位影响.

屏蔽管的端口形状和长度也会对接头内部电场分布有很大的影响.屏蔽管的长度过长会导致附件本体过长,而过短则会影响屏蔽管的屏蔽作用,导致接头处的高电位集中.屏蔽管参数,包括屏蔽管端口形状和长度,需要合理优化设计.在确定应力锥和屏蔽管参数后,应力锥和屏蔽管之间的距离会直接影响到电缆附件本体的长度.应力锥和屏蔽管之间距离过小或过大,都会对附件本体的电场分布产生很大的影响,故需要合理优化电缆附件本体的长度.

1.3 材料的选择

目前常用的应力锥材料主要有硅橡胶(SIR)和三元乙丙橡胶(EPDM).三元乙丙橡胶硬度高、抗撕裂性好、弹性模量大、抗张强度高、工频击穿强度高,与硅油有较好的相容性.因此,它适宜于生产高压整体预制式中间接头主体,以及套管式端、GIS终端、装配式接头等带有机械压紧装置产品的应力锥.

三元乙丙橡胶能使产品对电缆的绝缘界面抱紧力更大,界面特性更好.采用三元乙丙橡胶制造应力锥,能更好地发挥其高电气击穿性能的优点,使其几何尺寸较小,电气绝缘裕度更高.硅橡胶具有较好的耐气候性、憎水性、弹性伸长率(硅橡胶≥450%;三元乙丙橡胶≥350%)、耐漏电痕性能,一般用来生产中低压冷缩式户、内外终端及冷缩中间接头等产品.文中研究对象为10 kV冷缩式中间接头,因此,选择硅橡胶橡作为应力锥的制作材料.由于10 kV电缆中间接头的屏蔽管材料一般和应力锥相同,所以同样选择硅橡胶作为屏蔽管的制作材料.

2 有限元法优化电缆中间接头参数

2.1 模型分析及边界条件

选取YJV22-8.7/15-185型单芯电缆及相匹配的GL-185铜连接管,长度为100 mm的接头连接器为研究对象.对模型维数的选择取决于接头的几何特征,若接头具有轴对称特性,则采用二维轴对称方式建模;如果缺陷引入后接头的轴对称性被破坏,则必须采用三维立体模型[11].标准的电缆接头为轴对称实体[12-13],因此,采用二维轴对称方式建模,依据其形状参数,基于ANSYS软件进行1∶1比例的建模仿真.10 kV冷缩式电缆附件中间接头各结构材料参数:导线芯、附件主绝缘、半导电层、屏蔽管、应力锥和电缆主绝缘的相对介电常数分别为10 000,2.8,60,700,28和2.3.

为了研究电缆附件中间接头的电场分布情况,需要对其边界条件进行设定.10 kV的交联聚乙烯电缆中间接头根据国家标准GB/T 12976.1-2008《额定电压35 kV及以下铜芯、铝芯纸绝缘电力电缆 第一部分: 一般规定》的要求[14],在电缆线芯铜导体上施加电缆设计用的额定工频电压有效值(U0)为8.7 kV.同时,根据安装规范,中间接头安装时电缆铜带屏蔽处接有地线,因此,接头外表面及外半导电层与应力锥接触面施加U1=0 kV.两段电缆的缆芯之间由铜连接管相连,在仿真过程中视为相同材质直接相连的情况,忽略其断开[15-16],在此边界条件下,研究电缆接头的电场分布情况.

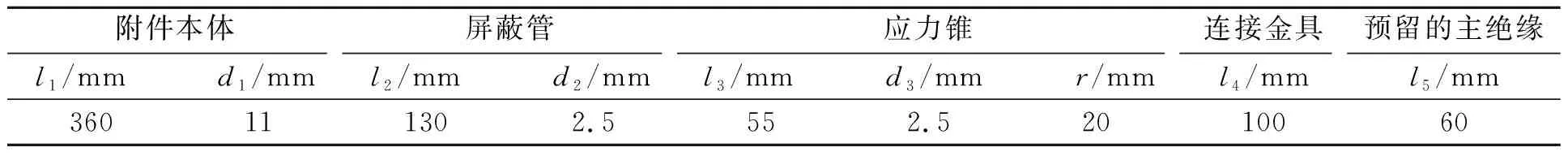

(a) 屏蔽管端口处场强变化规律

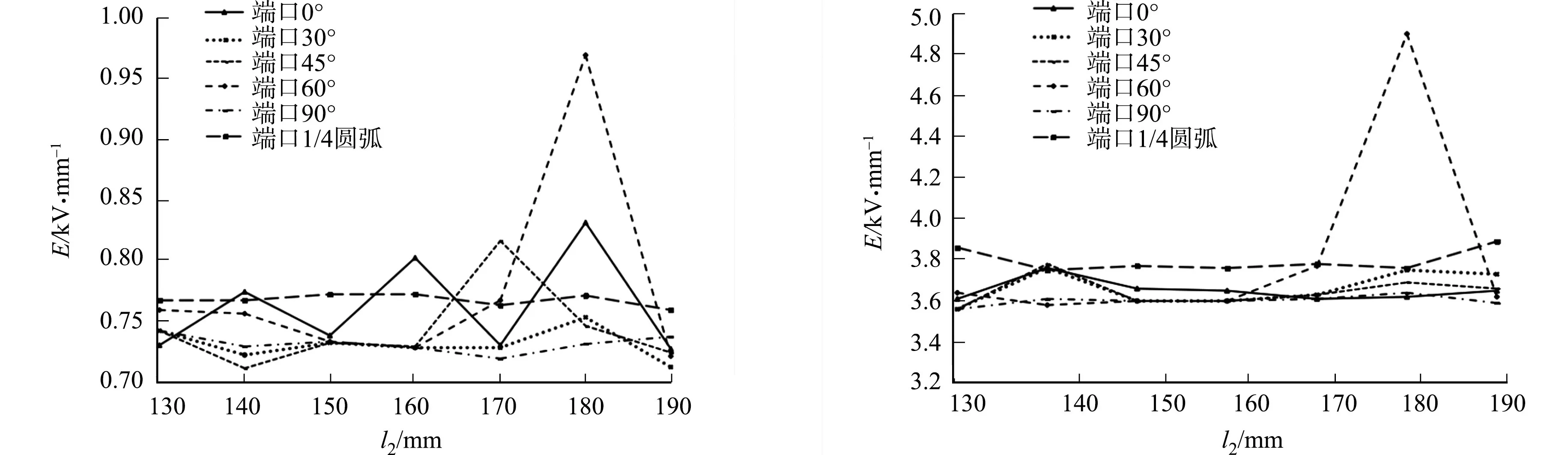

2.2 屏蔽管结构参数配合对电场分布的影响

对电缆中间接头6种不同端口形状(端头处为1/4圆弧状,端头处圆心角分别为90°,60°,45°,30°,0°)和7种不同长度(130,140,150,160,170,180,190 mm)屏蔽管的相互配合进行仿真计算,结果如图2所示.图2中:l2为屏蔽管长度;E为场强.

(b) 屏蔽管端口处切向场强变化规律 (c) 最大场强值的变化规律图2 不同屏蔽管长度和端口形状配合使用时的电场变化规律Fig.2 Electric field variation with different shielding tube lengths and port shapes

由图2可知:在端口处为90°时,屏蔽管端口处场强、切向场强和最大场强值为最小,更能优化电场,是最好的选择.国内外很多电缆附件厂家常常用一种很简洁的处理方式,即把中间屏蔽管的两头削成一个锐角,然而那样并不能够改善场强,而仅仅是考虑经济的一种处理方式.若要更科学地考虑电缆附件的使用寿命,在附件设计时屏蔽管端口形状也应纳入考虑范围.

图3 不同厚度应力锥场强变化规律Fig.3 Variation of field strength with different thickness stress cones

由图2可知:当屏蔽管长130和190 mm时,屏蔽管端口处场强相对较小,但此时屏蔽管端口处的切向场强相对较大.综合考虑,10 kV电缆冷缩电缆附件中屏蔽管选用端口为90°、长度为170 mm时更能优化场强,为最好的选择.

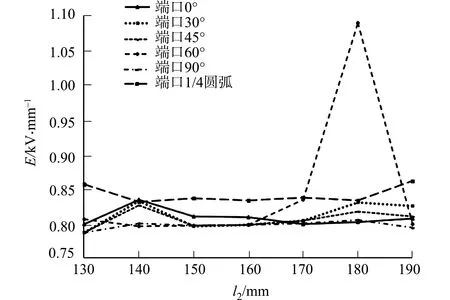

2.3 应力锥结构参数配合对电场分布的影响

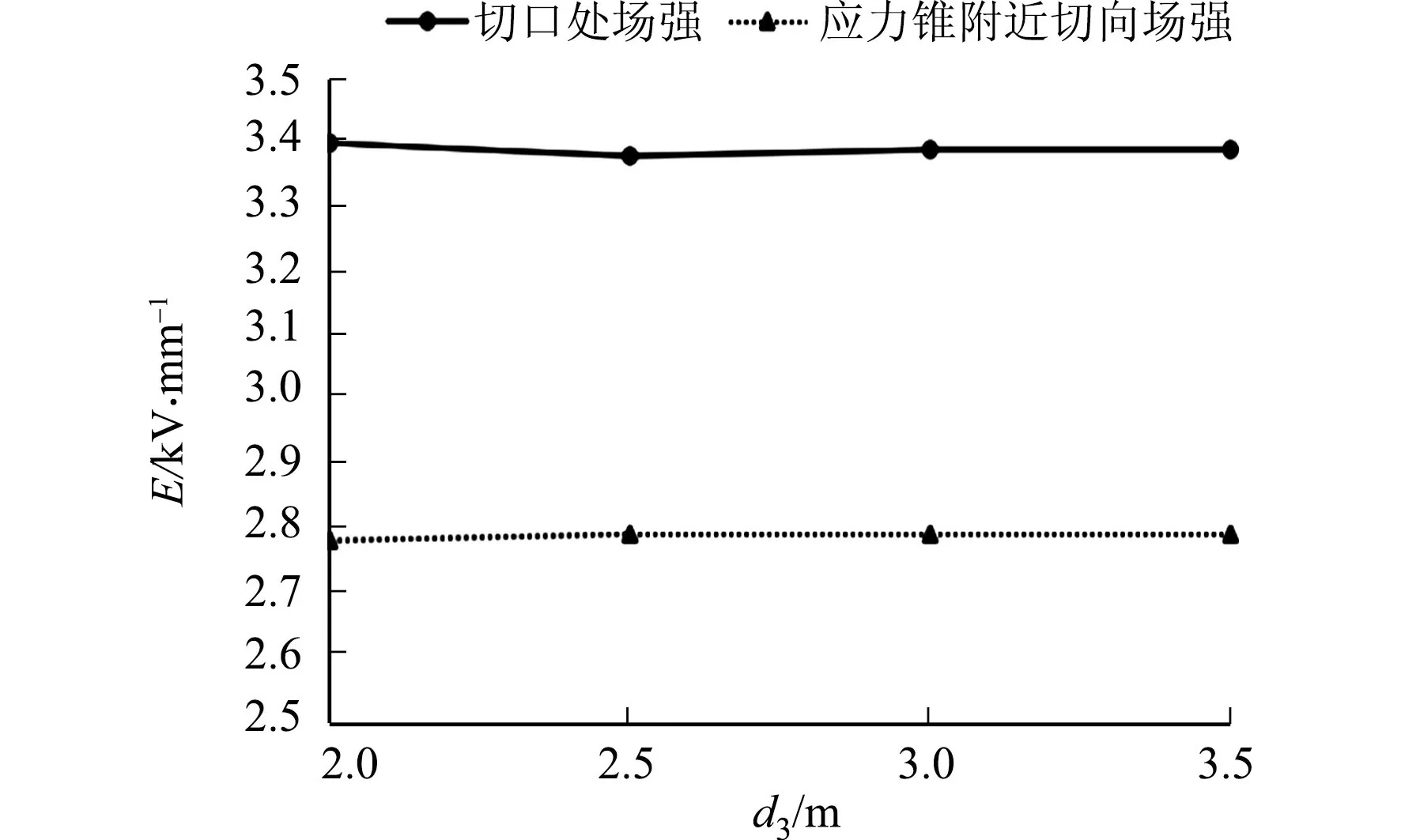

2.3.1 应力锥厚度 通过有限元法对不同厚度的应力锥进行仿真计算,结果如图3所示.图3中:d3为应力锥的厚度.由图3可知:改变应力锥的厚度对切口处场强及应力锥附近切向场强的影响不大.根据仿真结果,并考虑到安装尺寸的要求,选择应力锥厚度为2.5 mm.

2.3.2 不同长度应力锥与端部曲率半径的相互配合 未加装应力锥时电场分布情况,如图4所示.从图4可知:未加装应力锥情况下,最大场强为5 kV·mm-1.

图4 未加装应力锥时电场分布情况Fig.4 Electric field distribution without stress cone

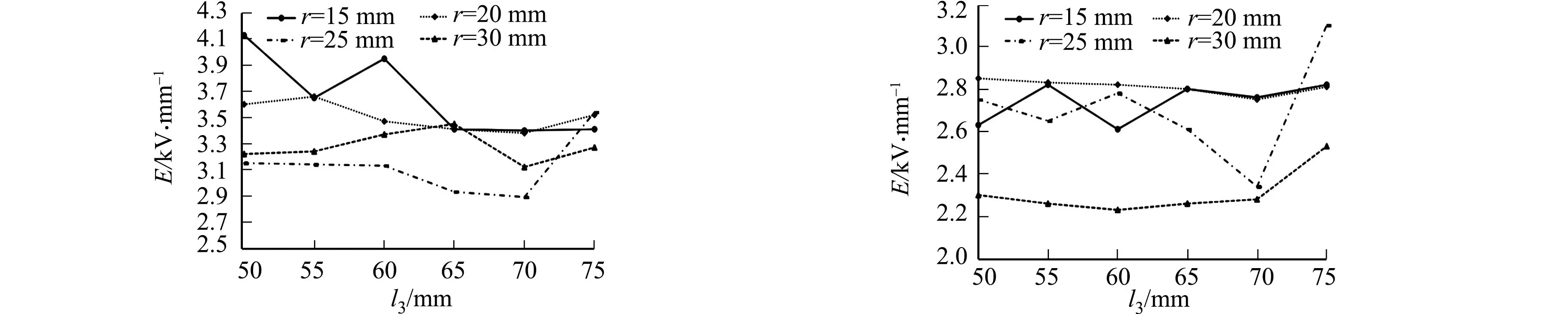

(a) 最大场强值 (b) 应力锥处切向场强图5 不同应力锥长度和端部曲率半径配合使用时电场变化规律Fig.5 Electric field variation with different stress cone lengths and port shapes

对电缆中间接头的不同长度与不同端部曲率半径应力锥的相互配合进行仿真计算,结果如图5所示.图5中:l3为应力锥的长度.从图5可知:在加装应力锥情况后,应力锥使电缆绝缘表面的轴向应力控制在3 kV·mm-1.应力锥长度过小会导致最大处场强数值的增大,而应力锥长度过大会导致应力锥处切向场强增大.当曲率半径在25 mm时,最大场强值相对较小,而端部曲率半径为30 mm时,应力锥处切向场强较小,但是此时最大场强值却比曲率半径为25 mm时大.虽然增大锥面曲率半径有利于电场均匀分布,但过大的曲率半径会使端部离硅橡胶外绝缘的距离减小,导致附件本体的最大场强值也随之增大,对外绝缘的抗闪络性能产生不利影响.应力锥长度为60,65,70 mm时,各项性能指标相差不大,但随着应力锥长度增大,会使本体长度增大,增加制造和安装难度.

从图5可知:当屏蔽管端部曲率半径为25 mm、长为65 mm和曲率半径为25 mm、长为70 mm时,最大场强和应力锥附近切向场强均小于空气击穿场强3 kV·mm-1,各项性能指标均满足要求.综合考虑下,10 kV电缆冷缩电缆附件中应力锥选用曲率半径为25 mm、长为65 mm时更能优化场强,为更好的选择.

图6 应力锥与屏蔽管之间不同距离的电场强度变化规律Fig.6 Variation of electric field strength at different distances between stress cone and shielding tube

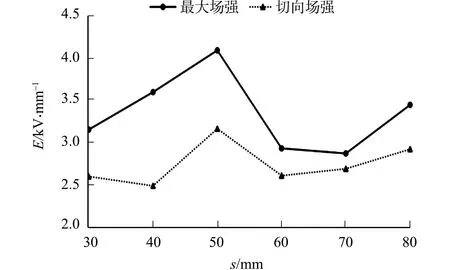

2.4 附件本体长度对电场分布的影响

应力锥与屏蔽管之间的距离直接影响到附件本体最终的长度.10 kV冷缩附件中间接头本体的长度等于两端应力锥的长度,屏蔽管长度和预留的主绝缘长度(爬距)的总和.通过有限元法对应力锥到屏蔽管之间不同长度(即爬距)进行仿真计算,结果如图6所示.图6中:s为应力锥到屏蔽管之间距离.

从图6可知:应力锥与屏蔽管之间距离过小或过大都会对附件本体的电场分布产生很大的影响;当距离为30,40 mm时,最大切向场强较小,但此时最大合成场强却大于空气击穿场强30 kV·mm-1;当距离为60或70 mm时,最大合成场强和最大切向场强均小于3 kV·mm-1,满足设计要求.应力锥与屏蔽管之间距离的增大会导致冷缩中间接头本体长度的增大,所以,选择应力锥与屏蔽管距离为60 mm,其电场仿真结果如图7所示.最终设计出来的10 kV冷缩附件中间接头本体的长度为2×65 mm(应力锥长度)+2×60 mm(应力锥与屏蔽管之间距离)+2×85 mm(屏蔽管长度)=420 mm.

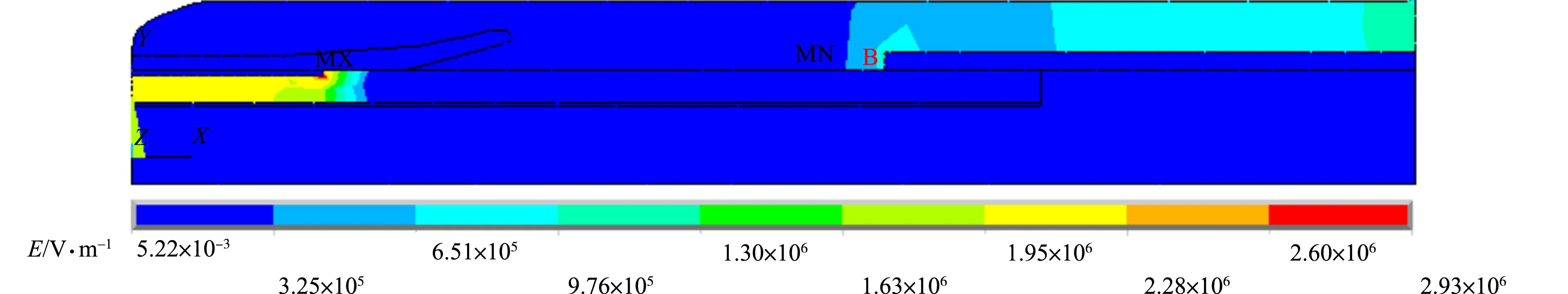

(a) 场强分布

(b) 切向场强分布图7 10 kV冷缩附件中间接头的电场分布Fig.7 Electric field distribution of the intermediate joint of 10 kV cold-shrink attachment

从图7可知:应力锥端部的最大电场强度(对应图7(b)中A点)为2.61 kV·mm-1,小于硅橡胶外表面的最大切向电场强度控制值(6 kV·mm-1);硅橡胶与交联聚乙烯界面的最大电场场强(对应图7(a)中B点)在设计控制值以内(不超过1 kV·mm-1);硅橡胶外表面的最大切向电场强度(对应图7(b)中C点)为0.729 kV·mm-1,远小于硅橡胶表面闪络电场强度.因此,优化后所得冷缩附件的电场分布更加均匀合理.

3 试验验证

根据前文分析,制作两组电缆附件中间接头试验样品以达到配合对比的目的.试样1样本为原始方案(即根据经验公式直接设计的方案),试样2是经有限元分析后优化的方案.局部放电是XLPE电缆绝缘劣化的特征和主要原因.因此,根据相关标准中对电缆附件的试验要求[17],在实验室对两组电缆附件样品进行局放和耐压试验.

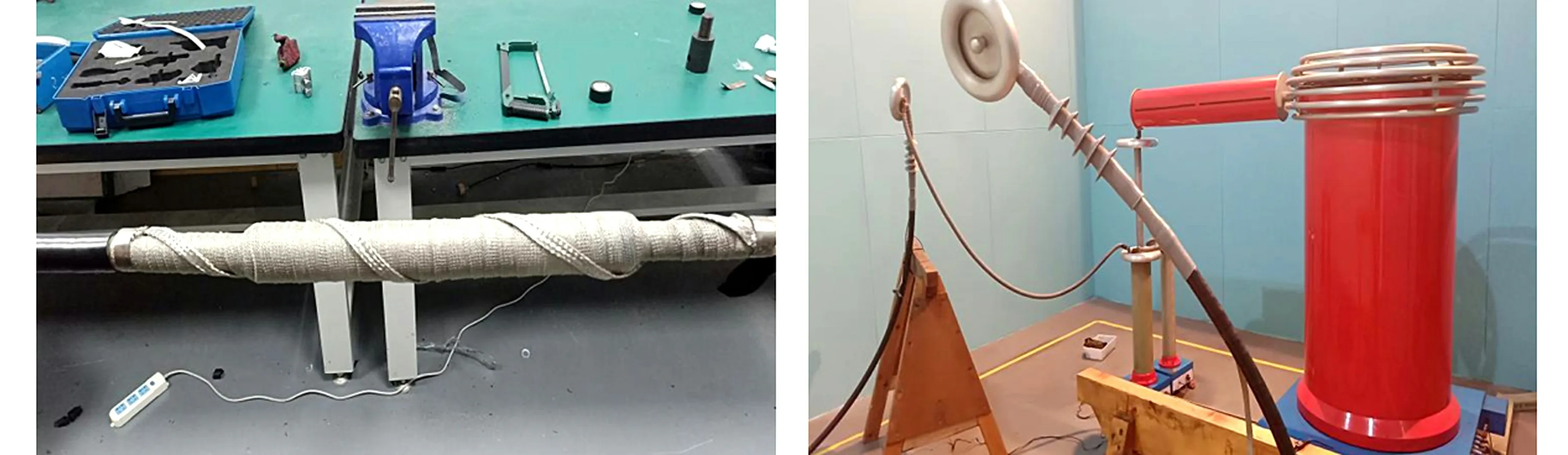

使用50 Hz正弦电压依次对试样进行实验,逐渐升高变压器电压直到15 kV,测量结果以累计放电幅值的椭圆相位谱图表现.局放试验中,当测量到的局部放电量大于10 pC时,局部放电试验不合格.耐压试验是逐渐升高变压器电压直到39 kV,测试时间5 min,期间无击穿和闪络,则耐压试验合格.试验电缆型号为YJV22-8.7/15-185型单芯电缆及相匹配的长度为120 mm的接头连接器,制作的电缆中间接头和试验现场,分别如图8,9所示.

图8 试验电缆的制作 图9 试验现场Fig.8 Manufacture of test cable Fig.9 Test site

两组中间接头试样的局放和耐压试验结果,如表2所示.

表2 接头现场试验结果Tab.2 Joint field test results

从表2可知:根据IEC 60502-4:2010标准,试样1虽然通过了工频电压测试,但室温下局部放电测试中15 kV时局放量为23.6 pC,大于测试标准中的10 pC,测试不合格;试样2在工频耐压测试和室温下,局部放电测试结果均满足要求,说明经有限元优化的10 kV电缆附件中间接头结构合理,电场分布均匀,可满足实际运行要求.

4 结论

应用有限元法优化冷缩式电缆中间接头附件参数,能够改善电缆附件系统中的电场分布,抑制电场畸变,优化效果非常明显.

当应力锥的轴向长度、端部曲率半径及厚度分别为65,25和2.5 mm,屏蔽管长度和端口形状的分别为170 mm和90°,应力锥与屏蔽管之间的距离(爬距)为60 mm,中间接头本体长度为420 mm时,最大场强和最大切向场强均小于30 kV·cm-1(空气击穿场强),满足设计要求;而且,其交界面上的电场分布也较为均匀,可为10 kV冷缩中间接头的合理设计提供参考.