Pt/TiO2-Al2O3整体式催化剂的制备及甲醛废气催化氧化

2020-07-22袁善良魏日出张小明陈洪林

康 莉,雷 骞,袁善良,魏日出,张小明,陈洪林*,蒋 毅

(1.中国科学院 成都有机化学研究所,四川 成都 610041;2.中国科学院大学,北京 100049)

甲醛(Formaldehyde)是一种致畸致癌的强致突变物,对人类和环境危害极大[1]。作为一种大宗化工原料,甲醛广泛用于生产生活中。在甲醛生产和应用过程中会产生甲醛废气[1-3]。工业废气中甲醛浓度高(>50 mg·m-3),最高可达上千mg·m-3,而甲醛大气污染物排放限值为小于5 mg·m-3 [4-5]。处理甲醛废气的主要方法有液体吸收法、生物法、臭氧分解法、光催化氧化法和催化氧化法等[6-9]。这些处理方法中,催化氧化法特别是室温催化氧化法处理甲醛废气,具有设备简单、能耗低和运行费用低等特点,具有良好的应用前景[10]。

Pt基催化剂是室温催化甲醛废气的较佳催化剂[11-14]。该催化剂的研究主要集中在载体和助剂。由于废气处理要求低压降和适应高的粉尘含量,因此需要开发Pt基整体式催化剂。γ-Al2O3具有适当的路易斯酸、较高的孔隙率和比表面积的特点,使得其容易负载活性组分和助剂,被汽车和化工等行业作为整体式催化剂涂层的载体[15]。添加适量TiO2能避免贵金属在还原、焙烧等实验过程中的团聚和烧结,使贵金属能够均匀分散在载体上[16-17]。在催化反应过程中,Ti4+/Ti3+让催化剂的晶格参数发生改变,导致催化剂晶格缺陷,从而更利于催化剂的催化活性[16-18]。

因此本文采用γ-Al2O3-TiO2为载体,Pt为活性组分制备催化剂涂层,研究TiO2含量和Pt负载量对降解甲醛的影响,将最佳配方的催化剂涂层涂覆到堇青石蜂窝载体上制备整体式催化剂,考察反应条件对催化降解甲醛的影响及催化剂的稳定性。

1 实验部分

1.1 仪器与试剂

Jeol JSM-7500F型扫描电子显微镜;Agilent ICPOES730型等离子体原子发射光谱仪;Bruker D8 Advance 型X-射线衍射仪;VDSorb-92i化学吸附仪;SSA4200型气体吸附测试仪。

堇青石基体,200 cell/in2,美国康宁公司;其余试剂均为分析纯。

1.2 制备

(1) mPt/nTiO2-Al2O3催化剂涂层的制备

将10.0 g nTiO2-Al2O3载体加入到 100 g水中,搅拌1 h;滴加H2PtCl6溶液,搅拌4 h;调节分散液pH至10,搅拌24 h;离心、洗涤,于120 ℃真空干燥2 h后在400 ℃ 条件下用氢气还原5 h。冷却后即得mPt/nTiO2-Al2O3催化剂涂层。其中n代表TiO2在混合载体中的质量百分数(wt%),m代表Pt的质量百分数(wt%)。

(2) 整体式催化剂的制备

将堇青石蜂窝陶瓷载体切成0.9×1.1×5.1 cm3类圆柱状。蜂窝载体经乙醇超声洗涤和1 mol·L-1NaOH溶液中浸泡处理后烘干备用。

在催化剂涂层样品中加入适量的去离子水,通过球磨仪制备成浆液,随后将其涂覆于上述经预处理后的蜂窝载体上。所得样品于120 ℃真空干燥2 h,随后在400 ℃管式炉中用氢气还原5 h。冷却后即得到整体式催化剂。

1.3 催化剂涂层与整体式催化剂催化氧化甲醛的活性评价

催化剂活性评价在管式反应器上进行。甲醛废气通过空气鼓泡置于恒温水浴中的甲醛水溶液产生。催化剂涂层粉末经压片筛分为40~80目,装入φ 3.5×200 mm玻璃管中,催化剂装填量为0.1 g,床层高度10 mm;而整体式催化剂放入φ 25×100 mm不锈钢管中进行反应,其质量和体积分别为3 g和5.12 cm3,涂层负载量为16~20wt%。装有催化剂的反应器置于恒温箱中,反应后的气体经水吸收后分析。反应前后的甲醛气体浓度采用乙酰丙酮分光光度法测定。甲醛去除率、催化剂涂层的催化能力的计算方法见文献[4]。

2 结果与讨论

2.1 催化剂涂层的制备与表征

(1) 催化剂涂层的制备

固定Pt的负载量为1wt%,考察了在25 ℃的反应温度、甲醛进口浓度为200~250 mg·m-3的条件下不同TiO2和Al2O3含量的催化剂涂层对降解甲醛性能的影响,结果如图1所示。在相同体积空速(GHSV)下,1.0Pt/nTiO2-Al2O3的甲醛去除率高于1.0Pt/Al2O3和1.0Pt/TiO2,其中单独TiO2负载的Pt催化剂活性最低。当体积空速为260000 h-1时,1.0Pt/Al2O3的甲醛去除率为68.45%,1.0Pt/5.0TiO2-Al2O3为96.81%,1.0Pt/20TiO2-Al2O3为83.78%,1.0Pt/TiO2为17.31%。在1.0Pt/Al2O3中添加TiO2后,其催化降解甲醛的活性显著提高,但随着TiO2含量的增加而降低。TiO2含量过高会造成催化剂涂层比表面积下降,不利于负载活性组分和催化反应中反应物的吸附[19]。

在固定TiO2含量为5wt%的条件下,用过量浸渍法制备出一系列不同Pt含量的催化剂涂层。

GHSV/104.h-1图1 TiO2含量对催化剂涂层性能的影响Figure 1 Effect of TiO2 content on the performances of catalyst washcoats

在25 ℃、体积空速为200000 h-1和甲醛进口浓度为200~250 mg·m-3的条件下,考察了Pt含量对催化剂涂层催化降解甲醛的影响,结果如表1所示。随着Pt含量的增加,其甲醛去除率提高。当Pt含量为1wt%时,甲醛去除率为97.67%,催化剂涂层的催化能力达到92.07 mg·g-1·h-1。Pt含量增加至1.5wt%时,催化剂涂层的催化能力和甲醛去除率与1wt% Pt的差异不大。结合Pt的实际负载量和经济效益的考虑,选择1wt%作为催化剂涂层的最佳Pt含量。

表1 Pt含量对催化剂涂层性能的影响Table 1 Effect of Pt content on the performances of catalyst washcoats

(2) 催化剂涂层的表征

通过N2吸附/脱附对催化剂涂层的织构性能进行表征,结果如表2所示。5.0TiO2-Al2O3的比表面积和孔体积分别为164.57 m2·g-1和0.48 mL·g-1。而负载Pt之后的1.0Pt/5.0TiO2-Al2O3的比表面积增加到了170.37 m2·g-1,孔体积减少到了0.42 mL·g-1。结果表明载体在负载活性组分之后,织构性能发生了轻微变化。在高温还原贵金属等操作中,1.0Pt/5.0TiO2-Al2O3的小孔结构消失或者以氯铂酸为前驱体生成的[PtOxCly]s堵塞了载体的小孔[20]。

表2 催化剂涂层和整体式催化剂的织构性能Table 2 The textural properties of samples

为探究催化剂涂层在负载Pt前后的晶型变化,利用XRD进行了表征,结果如图2所示。Al2O3在18.81°、20.29°、40.50°处出现衍射峰,可归属于β-三水铝石的特征衍射峰(PDF-74-119)。5.0TiO2-Al2O3和1.0Pt/5.0TiO2-Al2O3在25.28°、37.80°、48.05°、53.89°、55.06°等处出现衍射峰,归属于锐钛矿型TiO2的特征衍射峰(PDF-21-1272)。5.0TiO2-Al2O3在负载Pt后,TiO2的部分衍射峰强度出现了一定程度的降低。这一现象说明在负载Pt的过程中,TiO2的晶型发生了改变或者TiO2与Pt的前驱体发生反应导致TiO2的微观结构发生了改变[21]。1.0Pt/5.0TiO2-Al2O3中未观察到Pt元素的特征衍射峰,表明 Pt活性组分在载体上高度分散或呈无定形态[22]。

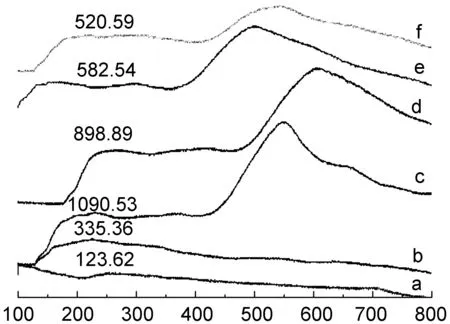

Temperature/ ℃图3 催化剂样品的NH3-TPDFigure 3 NH3-TPD profiles of catalysts:a 1.0Pt/TiO2;b 1.0Pt/Al2O3;c 1.0Pt/5.0TiO2-Al2O3;d 1.0Pt/10TiO2-Al2O3;e 1.0Pt/20TiO2-Al2O3;f 1.0Pt/50TiO2-Al2O3

对不同TiO2含量的催化剂涂层的进行了NH3-TPD表征,结果如图3所示。在150~250 ℃范围内出现的NH3脱附峰为催化剂的弱酸中心,在450~650 ℃出现的NH3脱附峰为催化剂的强酸中心[23]。1.0Pt/Al2O3和 1.0Pt/TiO2的NH3脱附峰面积较小,表面酸量分别为123.62 μmol·g-1、335.36 μmol·g-1,当以Al2O3和TiO2为混合载体所制备催化剂涂层时,其表面酸含量显著增加,当TiO2含量为5wt%时,催化剂涂层的表面酸量(1090 μmol·g-1)最多,其催化降解甲醛的活性也最佳(图1)。随着TiO2含量的增加,催化剂涂层的表面酸含量逐渐减少,其酸含量变化情况与图1显示催化降解甲醛的活性情况相一致。在催化降解甲醛废气的过程中,催化剂的酸性是影响催化剂活性的关键因素之一,酸性的增强能避免CO2阻断活性氧在载体与Pt之间的传递[24-25]。

2.2 整体式催化剂的制备与表征

(1) 反应条件对甲醛去除率的影响

以优化的催化剂涂层1.0Pt/5.0TiO2-Al2O3制备了整体式催化剂。研究了反应条件如体积空速、甲醛浓度和反应温度对甲醛去除率的影响。在25 ℃的反应温度和甲醛口浓度为200~250 mg·m-3条件下,考察了不同体积空速对1.0Pt/5.0TiO2-Al2O3整体式催化剂催化降解甲醛的性能的影响。从表3看出,随着体积空速的增加,其甲醛去除率逐渐降低。当体积空速为10547 h-1时,甲醛去除率达为98.86%;体积空速提高至18700 h-1,甲醛去除率降为91.23%,经整体式催化剂处理后的甲醛浓度(17.53 mg·m-3)远高于甲醛大气污染物排放限值(5 mg·m-3)。体积空速的提高使甲醛分子的数量超过了催化剂活性中心的单位时间催化的阈值,从而导致甲醛的去除率下降;体积空速的提高意味着甲醛废气与催化剂接触时间变短,导致催化氧化的程度降低,表现在甲醛去除率的下降,部分甲醛分子来不及反应就被带出了反应器。

表3 体积空速对1.0Pt/5.0TiO2-Al2O3整体式催化剂催化性能的影响Table 3 Effect of GHSV on the catalytic performances of 1.0Pt/5.0TiO2-Al2O3 monolithic catalysis

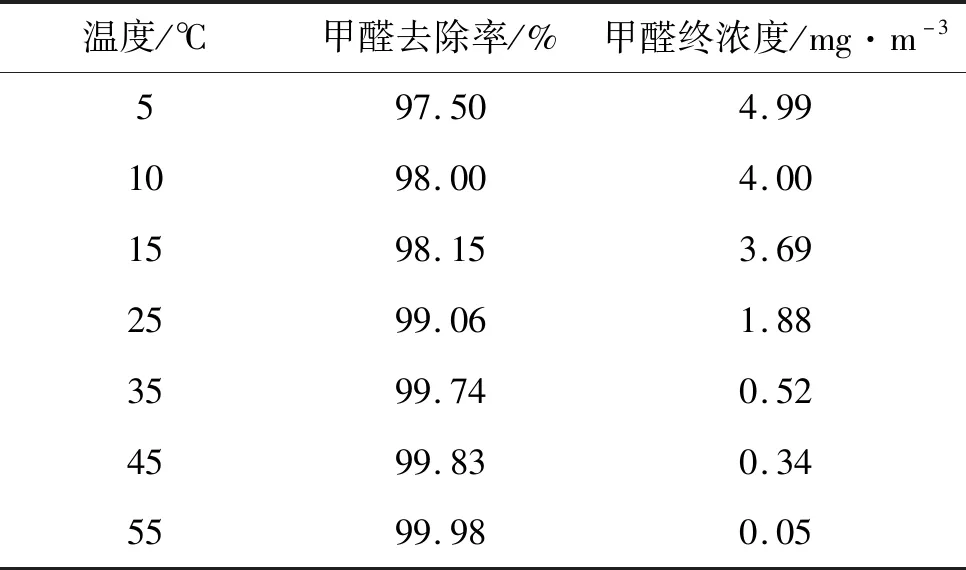

在体积空速为10000 h-1和甲醛进口浓度为200~250 mg·m-3条件下,探索了不同反应温度对1.0Pt/5.0TiO2-Al2O3整体式催化剂催化降解甲醛的性能的影响,结果如表4所示。由表可知,该整体式催化剂在5 ℃反应温度的条件下,甲醛去除率为97.50%。随着反应温度的提高,甲醛去除率逐渐增加。当温度达25 ℃时,甲醛去除率可提高到99.06%。反应温度的提高使得活性分子的数目增加、分子间有效碰撞几率增加,促进了整体式催化剂催化降解甲醛的反应速率。从表中看出,在反应温度为5~35 ℃、体积空速为10000 h-1和甲醛进口浓度为200~250 mg·m-3的条件下,甲醛去除率达97%以上。

Table 4 Effect of reaction temperature on the catalytic performances of 1.0Pt/5.0TiO2-Al2O3 monolithic catalysis

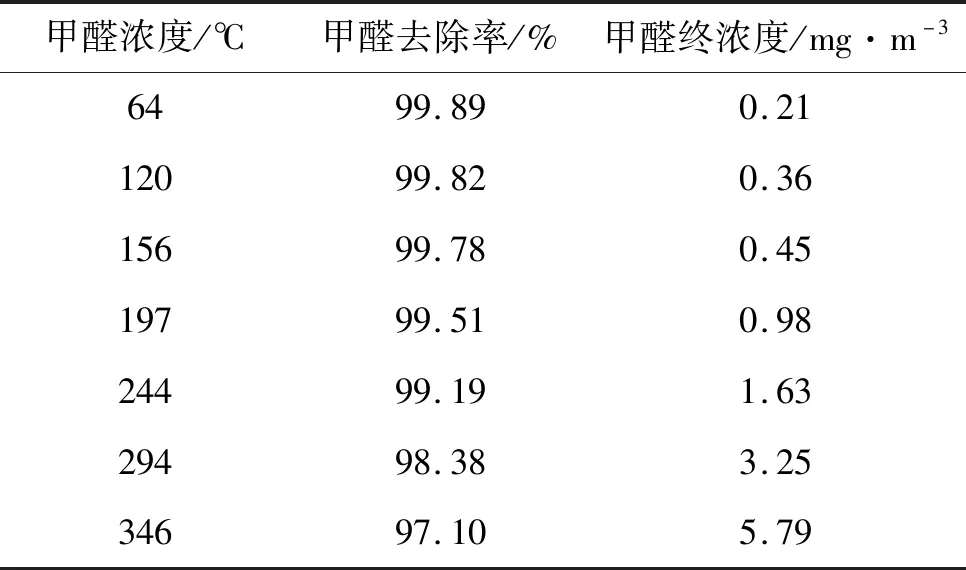

在体积空速10000 h-1和反应温度25 ℃的条件下,考察了不同甲醛浓度对1.0Pt/5.0TiO2-Al2O3整体式催化剂催化降解甲醛的性能的影响,结果如表5所示。在甲醛浓度范围为50~250 mg·m-3时,对甲醛的去除率达99.18%以上;当甲醛浓度的增加到300 mg·m-3时,甲醛去除率(98.37%)开始下降,甲醛出口浓度为4.06 mg·m-3。甲醛进口浓度越高,越容易超出催化剂的活性中心在单位时间的阈值,因此甲醛去除率呈下降趋势。

表5 甲醛浓度对1.0Pt/5.0TiO2-Al2O3整体式催化性能的影响Table 5 Effect of formaldehyde concentration on the catalytic performances of 1.0Pt/5.0TiO2-Al2O3 monolithic catalysis

(2) 0 1.0Pt/5.0TiO2-Al2O3整体式催化剂的结构表征

为了考察催化剂涂层在蜂窝载体的涂覆情况,分别对蜂窝载体和1.0Pt/5.0TiO2-Al2O3整体式催化剂进行了SEM表征。从图4(a)和(b)中可以看出经过涂覆的蜂窝载体的孔道形状发生了变化,大部分涂层主要堆积在孔道的角落处;蜂窝载体表面[图4(a)]经过碱处理后较为粗糙,其表面形貌为片状[图4(b)],经过涂覆催化剂涂层后的表面形貌为颗粒状[图4(d)],说明催化剂涂层已均匀分布在堇青石蜂窝载体上。从图4(c)和(b)中显示,蜂窝载体的孔壁厚度为250 μm,经过涂覆后其孔壁为445 μm,涂层厚度约为97.5 μm。经过碱处理之后的蜂窝载体表面变得粗糙,这样更利于涂覆活性组分,使得涂层与蜂窝载体之间相互作用力增强。从表2中看出涂覆前后的堇青石蜂窝陶瓷载体的织构性质发生了变化,经过涂覆之后的比表面积、孔体积分别增加了34和28倍。

图4 堇青石蜂窝状载体[(a),(b)]和1.0Pt/5.0TiO2-Al2O3整体式催化剂[(c),(d)]的SEM图Figure 4 SEM photographs of the cordierite [(a),(b)]and the 1.0Pt/5.0TiO2-Al2O3 monolithic catalyst [(c),(d)]

为进一步考察蜂窝状载体和催化剂涂层之间相互作用情况,对1.0Pt/5.0TiO2-Al2O3整体式催化剂进行了SEM-EDS表征,如图5所示。从图5(1)看出催化剂涂层与蜂窝载体紧密结合,涂层均匀分布在蜂窝载体上;SiO2-MgO-Al2O3为堇青石蜂窝载体的主要成分,涂层的主要成分为1.0Pt/TiO2-Al2O3,从图5(b)看出部分Ti从涂层渗入蜂窝载体中。在涂覆过程中,涂层以浆液的形式进入蜂窝载体结构中,再经过高温焙烧步骤,浆液与蜂窝载体产生一定的相互作用,从而使得催化剂涂层成功的附着在蜂窝载体上。

图5 1.0Pt/5.0TiO2-Al2O3整体式催化剂的SEM-EDSFigure 5 SEM-EDS spectra of the 1.0Pt/5.0TiO2-Al2O3 monolithic catalyst

2.3 1.0Pt/5.0TiO2-Al2O3整体式催化剂的稳定性考察

催化剂的稳定性影响工业生产效益,稳定性差意味着催化剂的使用寿命短,这时需要反复进行再生或者更换催化剂,这会降低工业生产效率,增加生产成本。因此,催化剂的稳定性对工业生产至关重要。在甲醛进口浓度200~250 mg·m-3、反应温度25 ℃和体积空速10000 h-1的条件下,整体式催化剂的催化降解甲醛的稳定性和活性情况如图6所示。在连续反应150 h过程中,1.0Pt/5.0TiO2-Al2O3整体式催化剂一直保持着99%的甲醛去除率,甲醛出口浓度(3 mg·m-3)低于甲醛大气污染物排放限值(5 mg·m-3),该催化剂具有较好的稳定性和活性。

图6 1.0Pt/5.0TiO2-Al2O3整体式催化剂稳定性Figure 6 Stability of the 1.0Pt/5.0TiO2-Al2O3 monolithic catalyst

3 结论

以Al2O3-TiO2混合物为载体,采用过量浸渍法负载Pt制备催化剂涂层,再将其涂覆至堇青石制备了整体式催化剂,对其进行了优化。研究表明,1.0Pt/5.0TiO2-Al2O3催化剂涂层表现出最佳的甲醛催化氧化性能;室温范围内,体积空速10000 h-1,可将浓度200~300 mg·m-3的甲醛废气催化降解至浓度小于5 mg·m-3。1.0Pt/5.0TiO2-Al2O3整体式催化剂还具有良好的稳定性,在150 h连续工作之后保持优异的催化活性。