高含硫天然气净化装置停工保护节能技术研究

2020-07-21谭召明

谭召明

(中国石化达州天然气净化有限公司,四川达州 635300)

中国石化达州天然气净化有限公司天然气净化厂(以下简称普光天然气净化厂)是中国石化建设的首个高含硫天然气净化厂,设计处理能力为1.2×1010m3/a,共有6套联合12列净化装置。2015年,随着天然气量递减,普光天然气净化厂逐渐减少净化装置的运行数量,部分净化装置需要停工。为了避免停工期间设备腐蚀速度加快及能耗过大,装置停工保护成为必然。

1 天然气净化装置

天然气集气末站来的高含硫天然气先进入天然气脱硫单元脱除几乎所有的H2S、部分有机硫及CO2,然后进入天然气脱水单元进行脱水处理,脱水后的合格净化天然气(产品气)经调压、分配厂内自用燃料气后,至天然气输气首站外输。普光天然气净化厂天然气脱硫及硫磺回收工艺流程见图1。

图1 普光天然气净化厂天然气脱硫及硫磺回收工艺流程

天然气脱硫单元脱硫溶剂再生产生的含H2S酸性气体送至硫磺回收单元回收酸性气中的硫元素,生产的液体硫磺送至硫磺成型单元固化成型,送至硫磺储存仓库堆放并外销。硫磺回收单元的尾气送至尾气处理单元净化处理后,送至尾气焚烧炉焚烧,满足国家环保要求的烟气经烟囱排入大气。尾气处理单元生产过程中产生的酸性水送至酸性水汽提单元,汽提出的酸性气体送至尾气处理单元净化处理,酸性水汽提单元处理后的合格净化水送至循环水厂循环使用。

随着原料气处理量的逐步降低,部分净化装置依次停运。停工装置硫回收系统中介质多样,环境复杂,存在设备腐蚀、溶剂降解等问题。另外,普光气田上下游无中间缓冲存储装置,天然气净化厂负荷调整频繁,为实现高效提产、降产,部分短期停工的装置过度保护,耗能过大。

2 净化装置停工保护节能技术

高含硫天然气净化装置停工保护节能技术的研究内容主要包括停工保护工艺方式的优选和工艺参数的优化两方面[1]。结合实际需求以及技术开发潜力,研究对象选定为双脱单元(脱硫、脱水)、硫磺回收单元、蒸汽系统以及锅炉汽包。

2.1 双脱单元

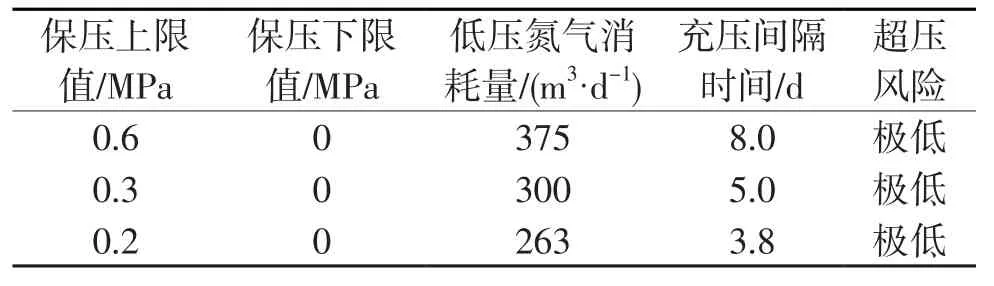

双脱单元分多个区域进行密封保护,需对相应区域的保压范围作出科学设定,保证系统得到有效的密封,防止系统内的胺液和三甘醇氧化变质,同时避免停工保护期间氮气过量消耗。为得到最佳的保护效果,同时降低氮气消耗量,选取多组保压范围进行保压期间氮气消耗量、充压间隔时间和风险分析的试验,结果见表1。

表1 双脱单元高压区不同保压范围内氮气消耗统计表

对表1分析可知:双脱单元高压区选取的保压上限值对氮气消耗无明显影响,但能延长充压间隔时间,降低充压频率。因此确定该部分最高效节能的保护压力上限值为0.6 MPa。

2.2 硫磺回收单元

2.2.1 停工期间主要危害

水是一种很好的溶剂,溶解能力极强,溶于水中的物质可以进行多种化学及电化学反应。纯净水对设备的腐蚀性很小,但是硫磺回收单元存在催化剂、FeS、S、SO2、CO2、H2O等介质,系统在正常生产时会产生少量硫酸盐及亚硫酸盐等腐蚀产物,这些盐类溶于水中形成酸性环境,加快了其对设备的腐蚀速度。

2.2.2 硫磺回收单元停工保护

为确保停工装置得到有效保护,需将系统进行氮气置换,以保持系统干燥。硫磺回收单元为单一气相系统,可作为一个整体对其进行保护。采取氮气微正压保护可防止空气漏入系统内部。针对过程气系统空间大、阀门通径大的特点,选取密封保压和持续补充两种方式对系统密封效果进行测试,结果见图2和图3[2]。

图2 系统压力随保压时间的变化趋势

由图2和图3可以看出:采取密封保压方式,系统压力下降很快,起不到保护作用;采取低流量持续补充低压氮气的方式可维持系统处于15~20kPa微正压状态,能有效避免发生超压及漏氧的风险,同时达到低能耗、高效率的目的。

图3 系统压力随低压氮气流量的变化趋势

2.3 蒸汽系统

2.3.1 停工期间主要危害

1)水击。停工期间,联合装置所有低压蒸汽用户点均关闭,管网内蒸汽处于停滞状态,管网蒸汽温度逐渐降低,极易发生严重的水击现象,对蒸汽管网的安全构成严重威胁。

2)管线腐蚀。管网内蒸汽温度降低后,管网压力下降,空气中的氧可能从管网中的放空安全阀、人孔和法兰密封面和阀门盘根等密封点处漏入管网中与管网中冷凝的液态水相互作用,对管网造成严重的腐蚀,生成大量腐蚀产物,对开工时的蒸汽质量、安全运行造成极大隐患。

3)疏水阀老化。由于停工期间管网内部蒸汽流动性低,位于疏水阀前管线盲区因流动性差而造成此处部分蒸汽冷凝,导致疏水阀频繁开关,大大缩短疏水阀的使用寿命。

2.3.2 选定保护方式

为防止停工期间发生上述问题,经过技术讨论分析,提出两种保护方式:

1)用氮气置换管网中的蒸汽后,采取氮气正压保护。

2)维持蒸汽管网的温度高于露点温度,采取蒸汽正压保护。

氮气正压保护和蒸汽正压保护的优缺点对比见表2。

由表2可见:若使用氮气保护,在开工准备时将耗费大量的时间、蒸汽与劳动量。另外,在蒸汽管网正常运行时,会在管线内壁产生不同程度的结垢,当管网采用氮气保护后,内部温度降低,垢下残留未被置换的蒸汽将会冷凝,对管线造成一定的腐蚀;若使用蒸汽正压保护,在开工准备时无需置换,只需对停工装置加强蒸汽管路的疏水,减少蒸汽含水量,同时控制蒸汽中的不凝气(φ)为5%以下。虽然蒸汽正压保护成本高于氮气正压保护,且无法彻底避免水击,但从开工准备成本和管路垢下腐蚀等方面考虑,普光天然气净化厂净化装置蒸汽系统停工期间选取蒸汽正压保护方式。

表2 不同保护方式优缺点对比

2.3.3 确定保护期间蒸汽流量

蒸汽流量决定了停工保护期间蒸汽管网的压力与温度,是影响蒸汽消耗量和劳动量大小的关键参数。

根据实际情况,在确保蒸汽品质的条件下,通过改变蒸汽流量、管网压力、管网温度、疏水和凝结水排液间隔时间,对中压蒸汽管网和低压蒸汽管网进行不同界区阀位下的停工保护试验,结果见表3~4。

表3 中压蒸汽管网保护试验数据

由表3可见:当界区暖管线角阀阀位为5%时,蒸汽管网压力为1.04 MPa,温度为202 ℃。查水蒸气在不同压力下的饱和蒸汽温度表可知,此时蒸汽过热度为11%,发生水击的风险低,可满足停工期间蒸汽管网保护的要求。通过对表3数据的计算,推算出此状态下中压蒸汽管网保护蒸汽流量约为 1~2 t/h。

表4 低压蒸汽管网保护试验数据

由表4可见:由于低压蒸汽界区压力副调节阀通径过大,无法起到停工期间调节低压蒸汽流量、管网压力和温度的作用。

为了准确控制低压蒸汽管网保护蒸汽的流量,进行了不同阀位开度的试验,数据见表5。

表5 蒸汽管网保护期间凝结水排放量试验数据

由表5可见:不同阀位下的蒸汽消耗量和凝结水排液量相同。出于安全因素考虑,选取暖管线角阀和PV-70101B阀位的开度都为20%,可保证管网蒸汽具有一定的过热度,同时防止发生水击。通过对表5数据的计算,推算出此状态下低压蒸汽管网保护蒸汽流量约为1 t/h。

2.4 锅炉汽包

2.4.1 停工期间主要危害

锅炉汽包停工期间,若不采取适当的保护措施,进入锅炉的氧气会使潮湿的金属表面产生氧腐蚀,给设备和管线带来隐患和损坏。

2.4.2 解决方法

2.4.2.1 选定低压氮气充压点

各中、低压汽包均无低压氮气接入点,需临时加装低压氮气管线。由于各中、低压汽包相对独立,若单独进行保护需加装5根低压氮气管线,存在停工期间日常管理难度大、充压操作繁琐、发生临时管线脱落的风险高等问题。

结合现场实际,普光天然气净化厂优选充压点,创新性地提出“连通式保护法”,即通过锅炉给水管网,将所有中、低压锅炉汽包连成两个相对独立的系统:低压锅炉保护系统和中压锅炉保护系统,如此只需分别在中、低压锅炉给水管网界区各加装1根临时低压氮气管线,利用低压氮气置换净化装置锅炉给水管网的锅炉水,通过各汽包给水调节阀调节氮气流量,控制其保护压力。

2.4.2.2 设定密封保护压力范围

根据生产经验,结合净化装置中、低压锅炉设计参数,设定锅炉汽包密封保护压力见表6。

表6 锅炉汽包保护压力范围

3 净化装置停工保护节能技术应用效果

在净化装置停工期间,每月按30 d计,停工保护节能技术应用前、后主要能耗和节省的月度运行费用见表7。

由表7可见:停工期间净化装置整体能耗相比于停工保护节能技术应用前大幅降低,取得了良好的节能效果,产生了巨大的经济效益,每月可节省运行费用199.7万元。

表7 净化装置停工保护期间主要能耗和运行费用

为了避免净化装置停工保护期间出现异常情况,操作人员对采用停工保护节能技术的装置参数进行了详细的监控与记录,从监测的数据来看,各净化装置的腐蚀速率远低于设计要求0.076 mm/a。

4 结论

普光天然气净化厂通过对大型天然气净化装置停工保护节能技术的研究与应用,制定了一系列停工保护标准化参数,完善了工艺卡片,有效控制了停工期间净化装置的能耗与腐蚀速率,取得了良好的保护效果,实现了净化装置停工高效节能保护的目标。该净化装置停工保护节能技术,填补了大型天然气净化装置停工保护技术的空白,可推广至其他相同工艺设计的净化装置,为以后的停工保护提供有效的技术支持。