150 kt/a硫化氢干法制酸与废酸裂解联合装置运行分析

2020-07-21杨平

杨 平

(中国石油化工股份有限公司荆门分公司,湖北荆门448000)

中国石油化工股份有限公司荆门分公司(以下简称荆门石化)200 kt/a烷基化装置采取硫酸法工艺路线,产生w(H2SO4)88%~90%废硫酸约2 t/h。该烷基化废硫酸是一种黏度较大的胶状液体,其色泽呈黑红色,性质不稳定,散发特殊性臭味,常规方法很难处理。考虑到配套处理烷基化废硫酸及仪长管线原油w(S)提升至1.5%需要新增原油硫回收能力的需要,荆门石化新建了1套150 kt/a硫化氢干法制酸与废酸裂解联合装置(以下称2#硫酸装置)。该装置于2018年开始建设,2019年8月14日废酸裂解炉引入废硫酸,一次开车成功。在处理酸性气的同时处理烷基化废酸,排放尾气ρ(SO2)低于50 mg/m3,远低于GB 31570—2015《石油炼制工业污染物排放标准》规定的排放限值。

1 装置处理能力及原料组成

1.1 装置处理能力

2#硫酸装置可以同时处理w(H2SO4)88%~90%废硫酸15 kt/a、硫化氢酸性气3.991×107m3/a,硫酸产能150 kt/a。年操作时数为8 400 h,操作弹性60%~110%。

1.2 原料组成

原料废硫酸w(H2SO4)88%~90%、w(H2O)约8%、有机物(w)约4%。

原料硫化氢酸性气的主要组分见表1。氢酸性气浓度较高,故在处理量一定的情况下,转化器入口SO2浓度比较高,转化工序反应热较充分,转化器各段入口温度得以保证。

表1 原料硫化氢酸性气的主要组分

2 工艺流程

150 kt/a硫酸装置工艺流程见图1。

该装置以烷基化装置产生的废硫酸及上游炼油装置和污水汽提装置产生的含硫化氢酸性气体为原料生产w(H2SO4)93%,98%和99.2%的产品硫酸。废硫酸在裂解炉中于950~1 100 ℃还原分解生成SO2,硫化氢在硫化氢焚烧炉中焚烧生成SO2,废硫酸和酸性气中的有机物则被完全燃烧生成CO2和H2O。SO2气体经净化、干燥、转化和吸收工序处理后得到工业硫酸。

图1 150 kt/a硫酸装置工艺流程

该装置采用“两头一尾”制酸工艺,“两头”即废酸裂解工序与硫化氢焚烧工序,“两头”产生的含SO2炉气分别净化后合并进入电除雾器,然后采用“3+1”二转二吸工艺流程制酸。

2.1 废酸裂解

废酸再生工艺以酸性气为燃料,为废酸裂解提供热量,废酸中的硫几乎全部转化为 SO2,有机物转化为 CO2和 H2O,出炉的高温炉气经过降温、除尘、干燥后和硫化氢焚烧单元的炉气一起并入电除雾器进行后续处理。废酸裂解需要的热源由酸性气燃烧提供,大大降低了运行成本的同时,又有效地处理了炼油厂的废气,达到了“以废治废”的有机结合。

裂解炉采用钢制卧式圆筒形结构,内衬耐火砖和保温材料。为使废硫酸、空气和燃料气能充分混合燃烧,炉头设多个燃料气进口和废酸进口。废硫酸采用压缩空气喷枪雾化,喷枪设计的结构应保证易于形成雾化的微粒,喷雾角度大且分散均匀。

2.2 气体净化

炉气净化采用高效增湿器-填料洗涤塔-电除雾器稀酸洗涤净化流程,整个净化系统主体设备均为玻璃钢材质,管线为钢衬PO材质,转动机泵选用工程塑料泵。硫化氢焚烧炉和废酸裂解炉来的炉气进入高效增湿器,在增湿器中含SO2、SO3气体与稀硫酸逆向接触冷却增湿后进入填料洗涤塔,在洗涤塔内炉气进一步被冷却,产生的热量由洗涤塔外部板式换热器带走,之后炉气进入电除雾器除去净化过程中产生的酸雾。

2.3 两次转化工艺+尾吸工艺

该装置采用进口催化剂进行“3+1”两次转化和碱液尾吸工艺。装置总转化率达到99.9%以上,另外采用氢氧化钠溶液吸收尾气中未被转化的SO2,再用电除雾器进一步除去硫酸雾,使排放尾气ρ(SO2)<100 mg/m3,硫酸雾(ρ)低于5 mg/m3,满足国家排放指标。

2.4 干燥吸收

采用三塔三槽干吸流程,流程简化,节省投资。干吸塔的填料采用具有较大比表面积和空隙率的规整填料,以提高吸收效率和操作弹性。干燥酸循环系统采用w(H2SO4)93%~95%硫酸干燥,一吸塔和二吸塔采用w(H2SO4)98.3%~98.7%硫酸吸收,吸收温度70 ℃,可有效抑制硫酸雾的形成,并使雾粒增大,有利于除雾。干燥塔、吸收塔内装进口高效纤维除雾器,以确保除雾效率。

2.5 可靠的DCS控制系统和SIS系统

装置采用1套中型集散型控制系统DCS来实现对生产装置及配套设施主要参数的监测控制和报警等功能,设置1套SIS系统用于安全联锁。DCS对生产过程的主要参数如温度、压力、流量、物位、成分等分别进行显示、记录、累计、报警和联锁,并通过键盘或鼠标对整个工艺过程进行操作和控制。有关的电气参数及主要电机的启停都可在DCS中显示或实现。整个生产过程主要操作及主要设备停车均可在控制室内进行,少量辅助工艺参数就地显示和控制。

3 装置运行

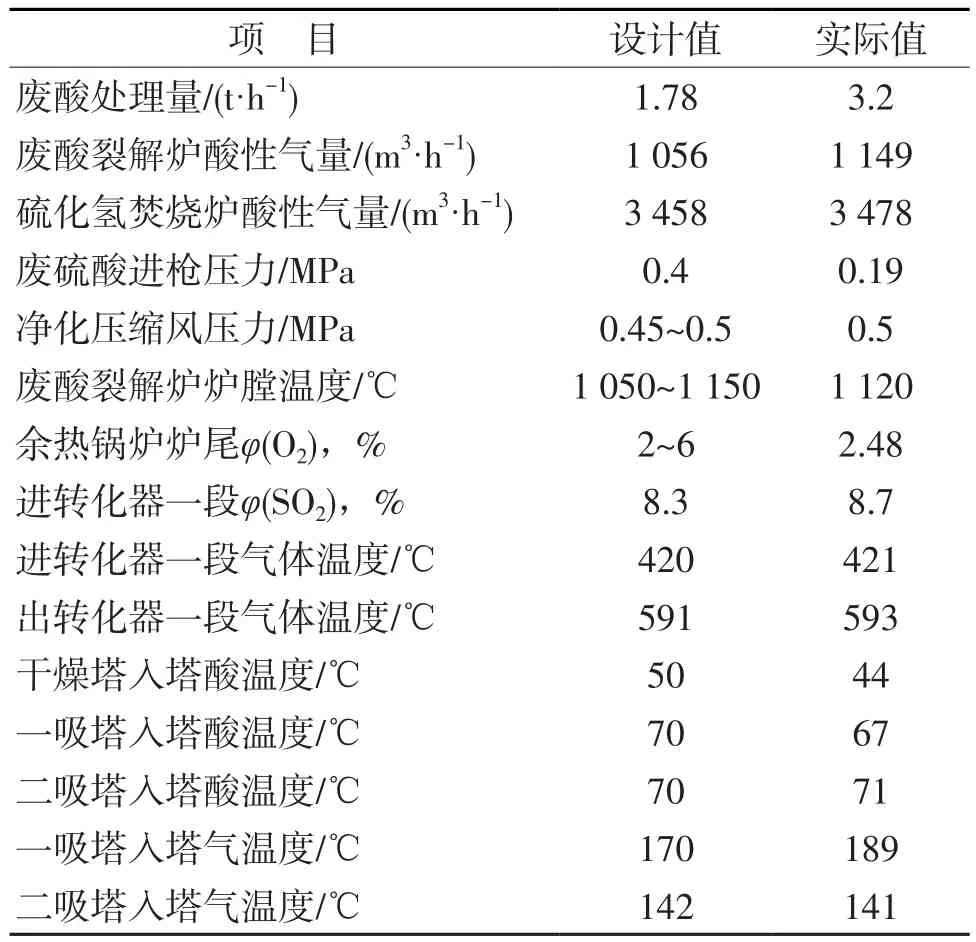

2#硫酸装置的主要工艺参数见表2。

表2 主要工艺参数

由表2可分析得出:使用酸性气1 149 m3/h,就可将裂解炉温度稳定控制在1 120 ℃,完全符合废硫酸裂解所需温度。通过现场观察裂解炉内废酸雾化情况,同时结合废酸裂解炉各项参数,将废酸处理量提升至3.2 t/h运行,装置运行情况良好,说明该装置对于废酸的处理量有较大的操作弹性。

2#硫酸装置排放尾气分析数据见表3。

表3 烟囱尾气排放分析数据

由表3可以看出:2#硫酸装置尾气在经过尾气吸收塔和电除雾器处理后,SO2和硫酸雾浓度满足国家标准规定的排放限值。

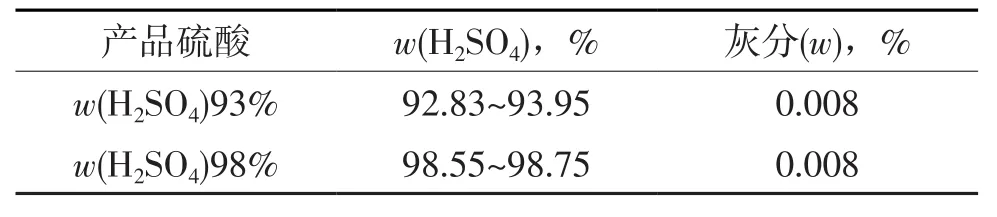

2#硫酸装置生产的硫酸分析数据见表4。

表4 产品硫酸分析数据

由表4可以看出:2#硫酸装置具备生产w(H2SO4)93%和98%浓硫酸的能力,可以根据市场需求和天气等各方面因素随时调整生产方案,同时也完全可以满足烷基化装置的废酸处理需求。

4 存在的问题和解决措施

4.1 废酸雾化问题

废酸裂解炉是整个废酸裂解单元的核心设备。废酸与一定压力的压缩空气在废酸喷枪内雾化后在裂解炉内裂解,若压缩空气压力达不到要求,那么废酸难以完全雾化,废酸裂解不完全,存在后续设备发生腐蚀泄漏和堵塞的风险。

为了确保废酸的雾化效果,在废酸喷枪安装前,应对喷枪的实际雾化效果进行可视化试验。试验方法如下:首先将除了喷枪以外的管道全部按照施工图配置到位,然后从废酸管道上排污口接临时管线,使用新鲜水代替废酸进入喷枪,按照设计值调节雾化风的使用量和压力,观察水的雾化情况,经过喷枪厂家和专利商的现场考察,确定合适的压缩空气使用量,达到良好的雾化效果。

4.2 干吸系统浓硫酸泄漏风险

新装置开车时,需要检验静密封点的严密性,干吸系统的上塔酸和下塔酸管线以及酸冷却器出入口法兰是重点,一般采用惰性气体充压后检验或者使用水运的方式检验。一方面,由于干吸系统的干吸三塔和酸循环槽做不到完全密封,采用惰性气体充压的方法检验严密性无法实现;另一方面,干吸三塔和酸循环槽内部的耐酸砖使用耐酸胶泥联接固定,耐酸胶泥遇水会失效。若干吸工序使用新鲜水进行系统水联运查漏,系统中的水是没有办法脱除的,浓硫酸进入后被稀释成稀硫酸,会通过耐酸砖之间的缝隙腐蚀外部钢制设备,因此干吸系统是不允许水进入的。两种常用的检验手段在干吸系统都不适用,在进行浓硫酸循环时,若法兰密封点发生泄漏,存在伤人的风险。

干吸工序浓硫酸的循环压力为0.2~0.4 MPa,属于低压操作,为避免法兰泄漏造成浓硫酸喷射伤人事故,对涉及到浓硫酸的法兰安装法兰防护罩;同时,在装置进行浓硫酸引入操作和开始建立循环时,严格人员入场管理,仅允许劳保着装合格的操作人员及维护人员进场。

4.3 关键仪表显示偏差,装置运行风险高

2#硫酸装置安装了氧含量在线分析仪、硫酸浓度在线分析仪、二氧化硫在线分析仪、pH计等关键仪表。若仪表显示偏差,尤其是硫酸浓度在线分析仪,装置将存在较大的运行风险,会带来一系列的问题导致装置停工。

在开工过程中,技术人员对上述关键仪表采取人工分析与在线分析比对监测进行仪器纠偏,每小时进行1次比对,有效保证了装置平稳运行。

5 结语

新建150 kt/a硫化氢干法制酸与废酸裂解联合装置自开工以来,运行正常,产品合格,装置各项技术经济指标能达到设计值,尾气排放满足国家标准。该装置实现了以硫化氢作为热源进行废酸裂解的工艺路线,同时作为最为关键的环保装置之一,炼油过程中产生的含硫化氢酸性气全部得到处理,转变成为硫酸产品出售,确保了上游装置的正常运行。