旋转流变仪在PCB行业的应用研究

2020-07-21刘旭亮陈毅龙丘威平

刘旭亮 陈毅龙 丘威平

(景旺电子科技(龙川)有限公司,广东 河源 517373)

(广东省金属基印制电路板工程技术研究开发中心,广东 河源 517373)

0 前言

流变学作为研究材料流动性及黏弹性的主要学科工具,流变测量学则是用于确定流变特性的测试技术[1],在PCB行业有着广泛的应用。比如PCB阻焊油墨和树脂黏度测试和来料品质监控,半固化片流变黏度曲线,时间和温度依赖行为,及树脂凝胶固化行为,树脂的受热特性的研究有着重要的应用。

树脂作为高分子材料的一种,大部分具有“剪切变稀”行为、触变性和震凝性,这些行为与作用于材料的力(剪切、震动)和温度密切相关,即黏度随剪切速率的增加而降低[1],这些均需要借助于流变仪来研究流动行为。本文主要研究了旋转流变仪在油墨黏度测试、树脂/油墨来料品质控制、半固化片粘温曲线测试、半固化片储存期测试、配方流变特性研究等PCB行业方面的应用。

1 实验部分

1.1 流变仪测试油墨的黏度

1.1.1 测试方法和参数

本实验采用不可抛锥板/平板测量系统,旋转测量模式。测试转子程序为:粘弹性流体,恒温剪切,常温(25℃),零间隙设0.105 mm,剪切速率5s-1,法向力为1 N。

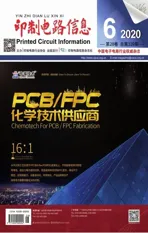

图1 三种不同油墨恒温剪切下黏度—时间曲线

1.1.2 测试曲线分析

图1是测试三种有关不同油墨在常温下(25℃)黏度随时间的变化曲线,由曲线结果可知,油墨A黏度稍大180~200 Pa·s,在阻焊工序中A油墨涂布工艺参数不好控制(比如刮刀压力、角度、速度)不好印刷,可能容易造成抹刀拉丝或带油致板厚油墨不均匀。黏度太小(如图中C黏度在40~60 Pa·s)也不利于油墨厚度控制,易产生平流散油凹坑等品质缺陷,而曲线中油墨B黏度大小在(80~100 Pa·s)之间,此油墨B具有很好的触变性,为合适的涂油黏度,这样可保证涂抹上油后板材的油墨厚度均匀性和分散稳定,易于品质控制,也为阻焊工艺参数提供参考。

1.1.3 小结

采用旋转流变仪能更精确测试物料的黏度和流变特性,更好地为工艺及品质提供有效参考依据。

2.2 流变仪测试不同批次树脂黏度监控来料品质

2.2.1 测试方法和参数

本实验采用与实验2.1相同的测试方法,即采用不可抛锥板/平板系统恒温剪切下树脂黏度—时间曲线。

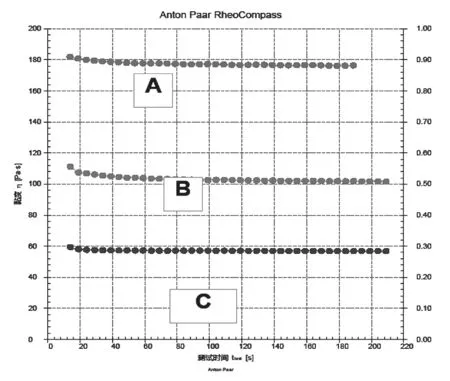

2.2.2 测试曲线分析

不同批次的树脂黏度一致性可通过流变仪精确测试验证,图2是测试三个不同批次的同一树脂在常温下(25℃)黏度随时间的变化曲线,曲线中三个不同批次树脂黏度均表现出了时间依赖特性,B和C两个批次显示出了较好的黏度一致性,且结果在120 Pa·s附近,符合物料规格书检验报告单的指标范围(120~130 Pa·s),判定结果为合格,而A批次黏度测试略有偏高为135 Pa·s,不符合物料规格书检验报告单数据要求,在考查其它各项指标后,及时反馈于品质来料检验及要求供应商更换物料。

图2 同一厂商种树脂物料几个不同批次恒温剪切下黏度--时间曲线

2.2.3 小结

流变仪更精确测树脂黏度和物料检验规格书标准对比,可有效控制不同来料批次品质,有效避免了采购品质问题。

2.3 流变仪测半固化片的流变曲线

2.3.1 测试方法和参数

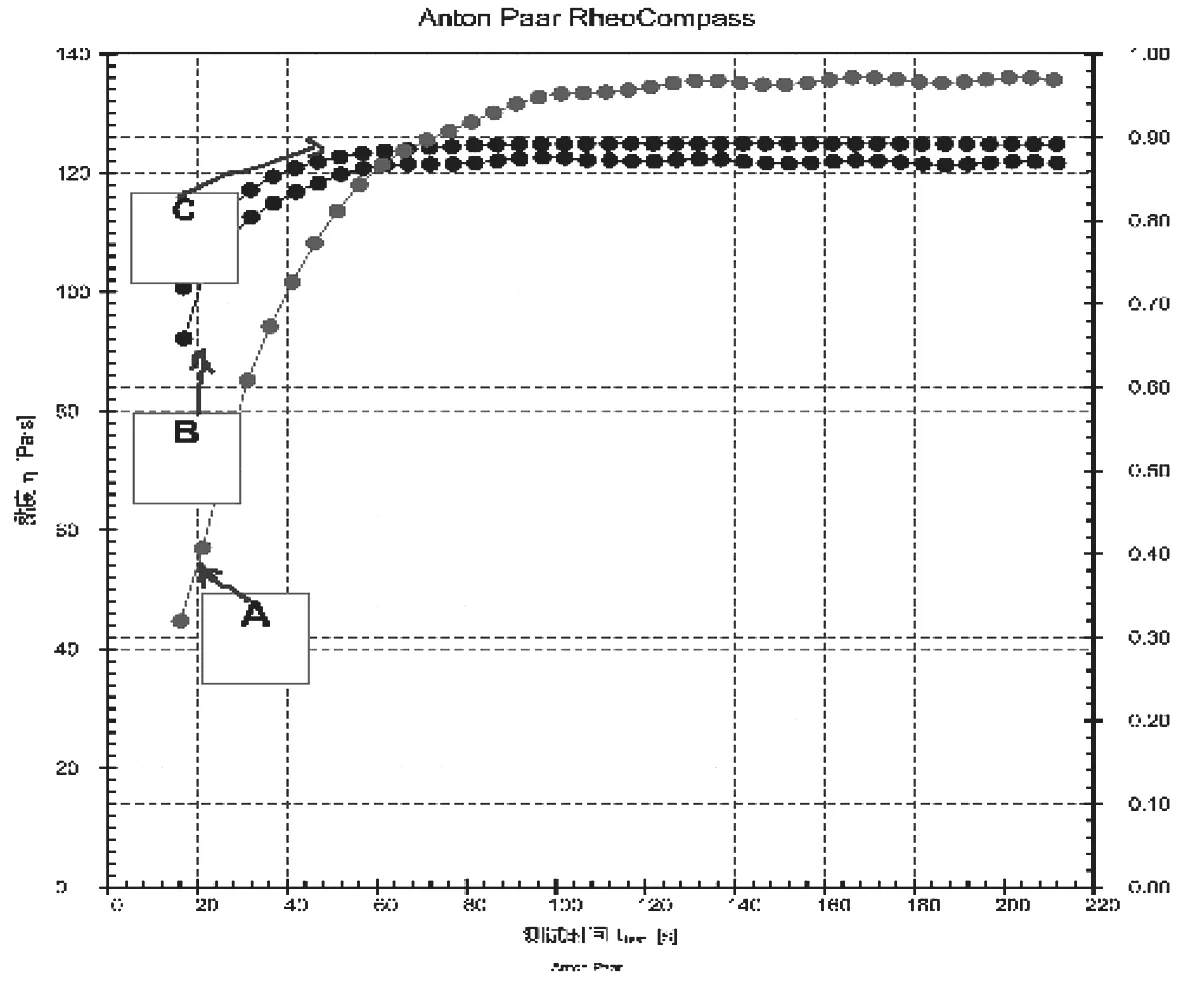

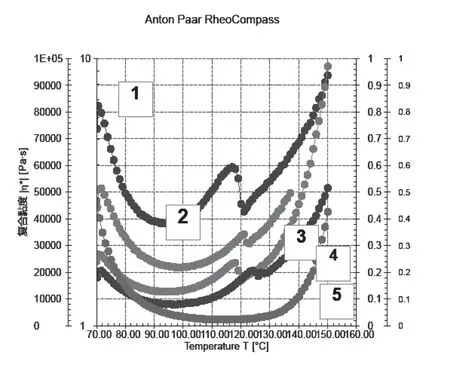

本实验采用可抛平板/平板测量系统,旋转模式。参数设置:测试转子程序为熔体样品,零间隙设为1.00 mm,升温速率5℃/min,法向力为1 N,振动频率为1 Hz,振幅0.1%,测试方法:测试时将适量半固化片(胶液涂布烘烤后)样品制成粉末压片,厚度约1 mm左右,置于流变仪热板上[2],在70~150℃的均匀升温过程中得到的复合黏度曲线,“黏度—时间”曲线上将流动初始阶段黏度与凝胶点对应黏度相同的点作为流动窗口的起始点,起始点到终点的时间段作为流动窗口(见图3)。

图3 三种不同配方复合黏度--温度流变曲线

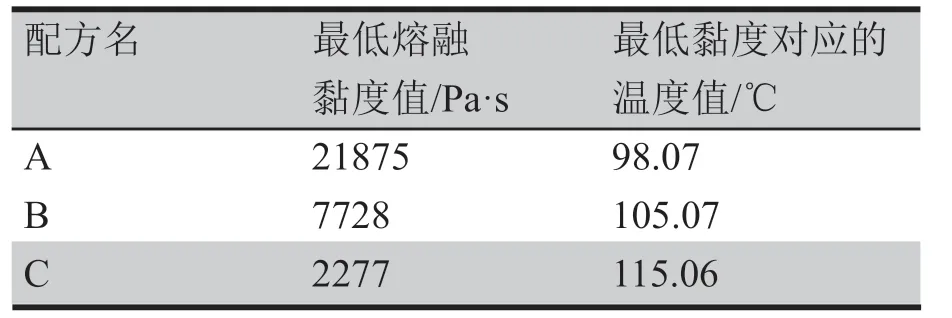

表1 三种不同配方流变曲线最低熔融黏度值对比

2.3.2 曲线分析

流变仪测试半固化片的流变曲线可作为胶液配方参考依据,也是层压参数设置、层压质量、板材性能的关键指标,也可指导压合工艺参数的设定和调整,图3中三条曲线呈现出不同宽窄的层压工艺窗口,从上至下A、B、C分别是85%、80%、75%填料比,且使用了不同形态和粒径的填料比的主体环氧树脂体系黏度曲线。通过对图3和表1结果分析可知,其三种半固化片最低黏度处温度值均在100~120℃之间,A配方黏度曲U型线压合窗口比较窄,且最低粘度较大,不满足压合工艺上压点参数要求,压合后板边流胶量过小,易出现压合起泡、耐电压不合格等品质问题。配方B及C均有较宽的工艺窗口,但C配方中最低熔融粘度偏小,压合后流胶过大,介质层偏薄且厚度不均,通过测试几种不同配方树脂流动度和试压几张上胶铜箔后,树脂流动度百分比控制在10%~30%,相应压合后板边流胶量长度在1~2 mm之间较为合适。

2.2.3 小结

通过几种不同配方流变曲线分析可知,填料的类型、填料形态以及粒径是影响填料体系中半固化片流变特性的重要因素,控制好填料的加入比例可适当降低最低熔融粘度和得到较宽的流变工艺窗口,改善了流胶不均问题,获得流变性能好、高导热、耐热性和附着力优异的高性能材料配方。

2.4 流变仪考察半固化片存储期流变性

2.4.1 测试方法和参数

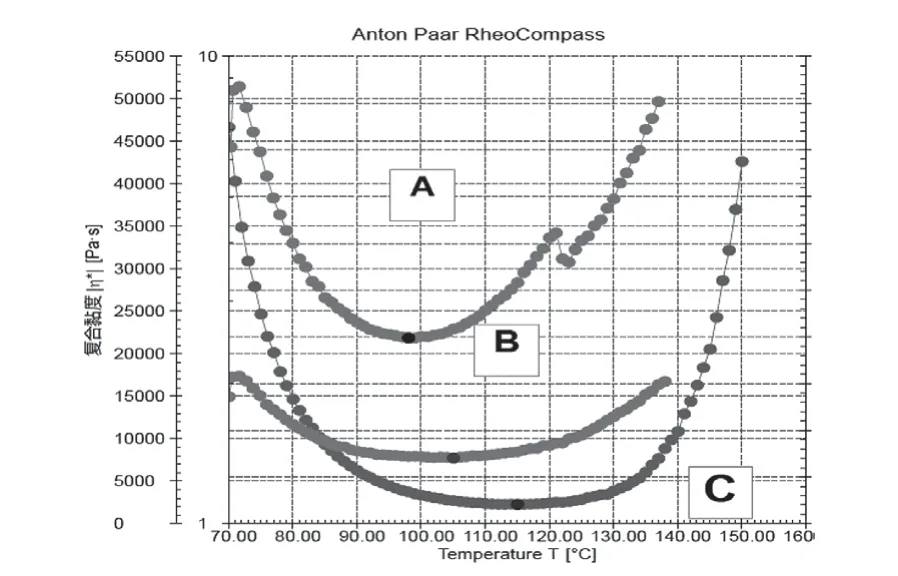

同实验2.3测试参数,表2为同一配方半固化片的不同存储期同一存储环境的树脂流动性对比。

图4 同一配方半固化片的不同存储期黏度—温度曲线对比图

表2 同一配方半固化片的不同存储期树脂流动性对比

2.4.2 曲线及数据分析

半固化片储存期对生产周期及计划有着重要参考依据,最低熔融黏度、压合流胶大小、存储时间、树脂流动性和黏度-温度曲线存在一定的关系[3]。表2中是每5天取样测试一次的树脂流动性百分比数据结果,由图4和表2可知,随着半固化片储存时间的增加,半固化片最低黏度有所增大,且与之对应的树脂流动性也有所减少,大约15天左右树脂流动度降为10%以下。最低黏度及树脂流动度百分比可控制压合流胶大小,树脂流动度百分比在20%上下,流胶宽度为1 mm且均匀最佳,且板边无树状流胶。树脂流动性百分比低于15%以下会导致流胶过小,存在分层起泡及耐电压不良的问题,也会有相应层间结合力不足。而树脂流动性百分比高于30%后会出现流胶过大,会致板厚度偏薄和介质层不均等异常,造成工序无法返工而报废。因此为了控制压合流胶量,在7天左右内应安排压合。

2.4.3 小结

通过测试同一配方不同时期的半固化片的流变曲线和树脂流动百分比对比,评估出胶液涂布后有效压合期,可有效控制半固化片品质,减少涂布和压合工序报废率。

3 实验结论

通过以上实验和分析,总结如下。

(1)流变仪可精确测试树脂和油墨等原材料的黏度特性(如时间温度依赖性和触变行为),也可以获得重要的热参数性能,通过测试不同批次物料,以控制来料品质,为工艺和材料配方开发提供参考;

(2)使用流变仪考察半固化片的存储期,为品质控制和生产计划提供依据,并确保压合后板边流胶均匀及介质层合格;

(3)流变仪测试半固化粉末得到黏度—温度函数相关曲线,通过考察曲线最低黏度值和所处的温度值,以及流变窗口开口程度(宽窄),优化了压合程序(上高压时间及温度的匹配),确定了填料比例及混合类型等因素对体系流变特性影响大小,为配方开发提供可靠的参考依据。