薄铜产品缺口开路改善

2020-07-21张真华

张真华

(深南电路股份有限公司,广东 深圳 518117)

1 背景

薄铜产品面铜极差要求严格,面铜不能加厚,使用露孔镀工艺来满足孔铜要求,此工艺孔口会产生凸台,且因为材料原因,不能使用机械力进行铲平。

图形加工后,缺陷表现为缺口开路,按月统计此类缺陷报废率为30%~40%。

2 缺陷产生原因分析

2.1 切片分析

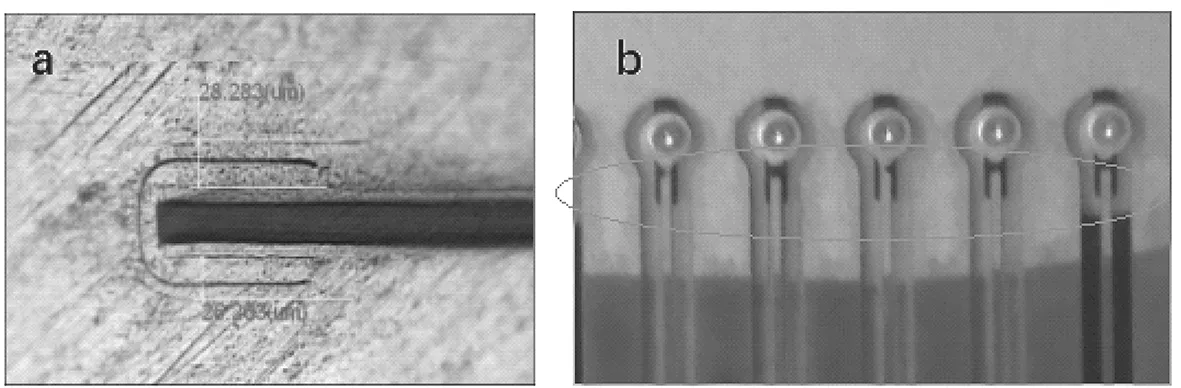

切片分析露孔镀后,凸台高度差在25~30 μm(见图1a),缺口开路缺陷集中在凸台和线路连接处(见图1b)。过程加工用干膜型号为A干膜,后压次数1次。

图1 露孔凸台和缺口

2.2 缺口开路失效机理

根据贴膜原理,干膜在温度达到其Tg点时呈熔融状态,具有流动性,可填充一定高度差的凹陷或凸起,但高度差过大时,干膜填充不完全,干膜下面空气无法排出,形成气泡,再经过胶辊挤压,气泡沿胶辊移动方向进行移动,气泡方向与贴膜方向一致,气泡在线路上曝光蚀刻后形成缺口开路(见图2)。

图2 贴膜引起缺口

3 缺口开路改善

3.1 改善方向

通过FMEA(潜在失效模式分析)分析,缺口开路原因为凸台高度差导致,确认改善方向(见表1)。

3.2 缺口开路改善

3.2.1 干膜填充能力提升

(1)干膜填充能力改善机理。

在热和压力作用下,将干膜紧密的贴覆在板面上,加热使干膜温度达到Tg点(100℃),因而熔融流动填覆于铜面微观缝隙处 ,加压为协助驱使熔融的干膜填覆于铜面微观缝隙处。

干膜达到熔融状态时,干膜越厚,其可填充的区域越多,填充效果越好;另熔融状态保持时间越长,填充效果越好。为使干膜熔融状态时间延长,可降低贴膜速度或增加后压次数,因现使用贴膜参数已是极限参数,不进行调整,测试增加后压次数的影响。

(2)干膜填充能力提升。

① 试验板设计。

试验流程:下料—内层图形—内层蚀刻(蚀刻出靶标)—内层图形—外图显影—微蚀(分别微蚀掉20 μm、25 μm、30 μm、35 μm铜厚) —内层蚀刻退膜—内层图形(分别使用A干膜和B干膜)—内层蚀刻—内层检验

② DOE试验方案。

以后压次数、干膜类型为因子,做一个2因子2水平的试验(见表2),贴膜参数已是极限参数,不作为试验因子。

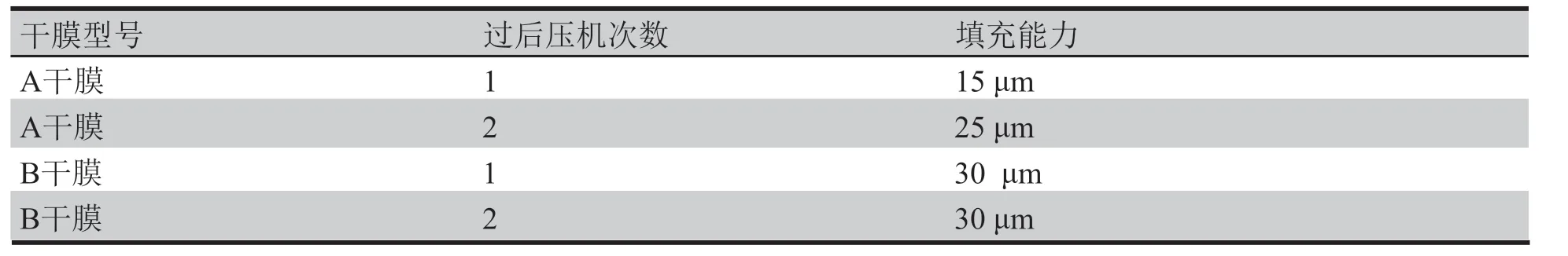

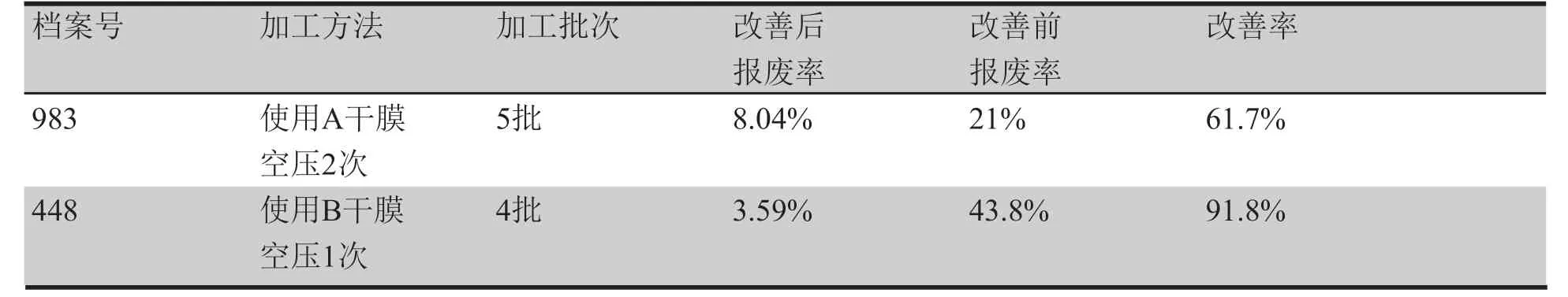

从测试结果表3看,使用B干膜能达到30 μm填充能力,可满足产品凸台高度差要求,A干膜过2次后压机只能满足25 μm高度差要求。缺口开路品质情况(见表4)。

3.2.2 贴膜后凸台气泡

(1)改善方向。

通过优化凸台孔盘大小和贴膜方向调整改善贴膜后凸台气泡。

(2)试验方案见表5所示。

(3)试验结果如下。

① 凸台孔盘大小优化试验结果。

表1 凸台缺口开路改善方向

表2 试验方案

表3 干膜填充能力数据

表4 缺口开路品质情况

表5 孔盘尺寸与贴膜方向改变方案

从跟进结果看,使用A干膜,孔盘大小设计≥0.225 mm(9 mil),可避免凸台高度差导致的缺口开路,但孔盘单边从0.125(5 mil)调整到0.225 mm,间距无法满足,当孔到铜距离≥0.3 mm(12 mil)时方可采用此方案。具体测试结果:孔盘直径为0.15 mm、0.175 mm、0.20 mm(6 mil、7 mil、8 mil),有条状缺口开路;孔盘直径为0.225 mm、0.250 mm(9 mil、10 mil)是合格。

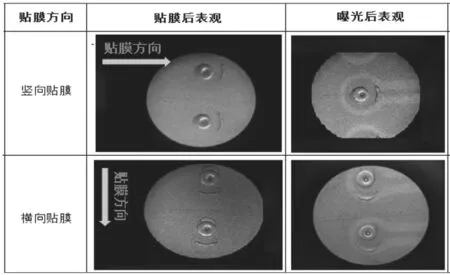

② 贴膜方向调整试验结果(见图3)。

产品板图形设计与凸台连接的线路都是朝一个方向,跟进贴膜后贴膜气泡状况,发现贴膜气泡的方向与贴膜方向一致,当贴膜方向与线路垂直时,贴膜气泡方向与线路平行,蚀刻后无缺口开路。

图3 贴膜方向调整试验

表6 贴膜方向优化

表7 各方案测试结果

3.3 小结

各方案测试结果见表7所示。

4 总结

(1)使用B干膜过一次后压机,可避免因凸台导致的缺口开路。

(2)图形资料中,当凸台孔盘设计≥0.225 mm(9 mil),可避免因凸台导致的缺口开路。

(3)贴膜方向与线路方向垂直,可减少凸台造成的缺口开路。