不同参数组合下纵肋顶板细节疲劳开裂时焊趾关键测点应力变化分析

2020-07-21吴晓东

吴晓东

(西南交通大学,四川成都 610031)

正交异性钢桥面板由于其自重轻、极限承载能力大、易于装配化施工等优点,在国内外公路和铁路桥梁中得到广泛的应用。然而,该类结构在有着众多优点的同时,由于其结构构造复杂,焊缝较多,应力集中问题突出,并且局部承受汽车轮载反复作用,疲劳开裂问题十分普遍。疲劳开裂一旦出现,其修复一般需要中断交通并且费用高昂,严重影响结构的使用性能和运营与服役质量[1]。在正交异性钢桥面板的众多疲劳易损部位中,纵肋顶板焊缝开裂所占比例较大,所造成的危害也最严重[2]。根据美国土木工程学会疲劳与断裂分委会的调查结果,80 %~90 %的钢桥破坏与疲劳有关,疲劳已成为钢桥结构失效的主要原因之一[3]。为了理清不同结构参数下此焊接处焊趾附近应力下降规律,本文拟建立不同熔透率及不同顶板厚度有限元模型,提取离焊趾5mm处应力,对比不同结构参数下关键测点应力随裂纹扩展过程的变化。

1 试验介绍

本文拟根据文献[4]中试验模型建立相应的有限元模型。试件的顶板的一部分通过高强螺栓将试件固定于试验工装上。试件主要结构参数为:顶板厚度为14mm或16mm,U肋腹板厚度8mm,纵肋腹板与顶板夹角为78 °,熔透率取80 %部分熔透和100 %完全熔透两种。疲劳试验过程中通过振动疲劳试验机进行加载,加载面积为100mm×160mm。试件所施加荷载通过离焊趾5mm测点的应力进行控制,本文所施加荷载为100MPa。

2 有限元模型建立及模型验证

2.1 有限元模型的建立

本文采用通用有限元软件ANSYS[7]建立试件有限元模型,试件所有结构均采用实体单元Solid45[8]进行模拟,并在裂纹扩展区域对网格划分进行细化,取距结构中心各6cm焊缝长度作为子模型,利用ANSYS内嵌cint命令实现子模型中裂纹扩展。钢材弹性模量取2.0×105MPa,泊松比取为0.3。所建立的试件有限元模型及子模型选取如图1所示。

(a)全局模型

(b)所选子模型图1 全熔透全局模型及子模型

2.2 模型有效性验证

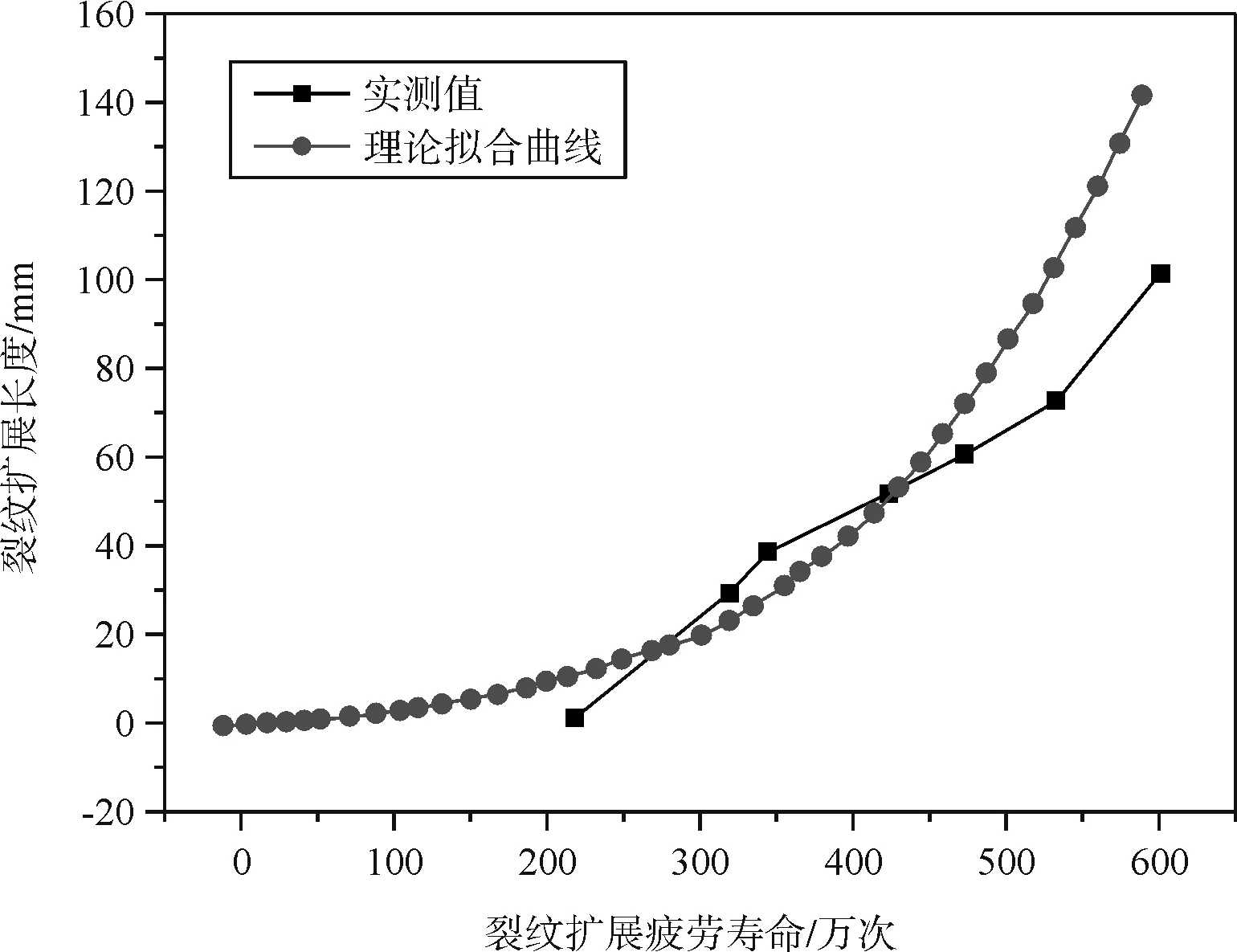

由裂纹扩展情况与断裂力学[5-6]相关理论知识,可以得到裂纹扩展疲劳寿命与裂纹扩展长度之间的关系,通过与文章中所列实测结果对比,可以看出,有限元模型能够与实测结果较好地吻合,从而证明此有限元模型可以用于后续内容的展开。对比结果如图2所示。

图2 有限元模型与实测结果对比

3 计算结果对比

3.1 计算结果提取

有限元模型建立之后,设定裂纹初始尺寸及扩展步长后,应用ANSYS中Cint命令实现裂纹扩展,并从结果文件中提取关注点横向应力大小和中裂纹扩展深度。为了方便对比,裂纹扩展深度及关注点应力变化均处理为无量纲的百分比形式。现将不同参数下的对比结果列出。

3.2 结算结果对比

相同熔透率不同顶板厚度下关注点应力变化如图3所示。

(a)全熔透时不同板厚曲线对比

(b)80%熔透时不同板厚曲线对比图3 相同熔透不同板厚应力变化曲线

通过以上两图中的对比可以发现,不管是在哪种熔透率的情况下,当顶板厚度取为14mm时应力下降水平均较相同情况下取16mm时顶板厚度时要快。

两种板厚下取不同熔透率时关注点应力下降变化如图4所示。

(a)14mm板厚时不同熔透率曲线对比

(b)16mm板厚时不同熔透率曲线对比图4 两种板厚取不同熔透率应力变化曲线

通过以上两图中曲线变化对比可以发现,在取相同的顶板厚度时,不同的熔透率对曲线的变化基本没有影响,也就是说,熔透率对应力下降随裂纹扩展深度的变化规律没有影响。

4 结论

(1)通过验证,所建有限元模型能够较为准确地反映实际结构的受力情况,因此可以用于进行后续内容的展开。

(2)通过不同结构参数之间的对比可以发现,当所取结构取相同的熔透率时,不同顶板厚度下,曲线变化呈现出相同的规律,但是变化程度有所不同,在取较大的顶板厚度时关注测点应力下降水平相对较慢;而当取相同的顶板厚度时,不管选用哪种熔透率,曲线变化基本相同,也就是说熔透率对关注测点应力变化随裂纹长度的变化规律几乎没有影响。

(3)通过以上曲线的综合对比,增加顶板厚度能够有效增加结构刚度,减缓裂纹的扩展过程。