紫铜阀垫失效原因及机理分析

2020-07-21孟亚惠马晓飞

孟亚惠 , 马晓飞

(甘肃省特种设备检验检测研究院 国家节能换热设备质量监督检验中心,兰州 730050)

0 引言

紫铜阀垫属于金属包覆垫片的一种,无磁性,导电性、导热性、耐腐蚀性非常好,在热交换器、压力容器等高温高压密封部位使用广泛。紫铜阀垫的密封原理是2 个结合面将紫铜阀垫挤压变形,使得紫铜阀垫的2 个表面与2 个结合面紧密贴合,没有丝毫缝隙,从而达到密封效果[1]。为达到密封效果,一般在使用前进行退火处理,让紫铜密封圈变软,从而达到更好的密封效果,而且还能有效防止垫片的散架、介质的侵蚀,因此,紫铜密封圈一般用在带安装糟的结合处[2]。

目前,关于压缩机失效分析主要集中在阀片失效上,关于阀垫失效分析的研究较少。程军[3]研究了压缩机进气阀铝垫片的失效问题,发现腐蚀因素和运行状况导致了阀垫失效。本研究运用材料失效分析方法对阀垫进行分析,结合压缩机的运行工况和受力特性,判断阀垫失效原因,为阀垫的选用和安装提供理论依据。

图1 进气阀工作原理图Fig.1 Working principle diagram of intake valve

加氢车间K-501 三级进气阀工作原理如图1所示,当管道与气缸之间气体压力差Δp 大于弹簧弹力F 与阀片重力Fm的和时,气体将阀片推开,沿着图1 中箭头方向进入气缸。当Δp 小于两力之和时,阀片关闭[4-5]。进气阀阀垫位于阀座与气缸之间,阀座与气缸通过螺钉连接,阀垫的主要作用为:1)调节阀座与气缸的间隙;2)起密封作用,保证阀盖与阀体紧密配合,工作介质不外露。阀片的每一次开启、关闭都会使气缸内的压力先增大后减小的循环,使阀垫也受到循环的挤压力。阀垫采用紫铜板切割后退火加工而成。

此进气阀阀垫在运行一段时间后发生破碎,工作环境温度为85~120 ℃,工作介质为氢气(纯度为80%~85%)及少量的氧气、氮气、一氧化碳,工作压力为4.1~4.3 MPa。本研究通过对失效阀垫进行宏观观察,比较破碎前后阀垫的金相组织、显微硬度,分析阀垫破碎的原因。

1 试验方法

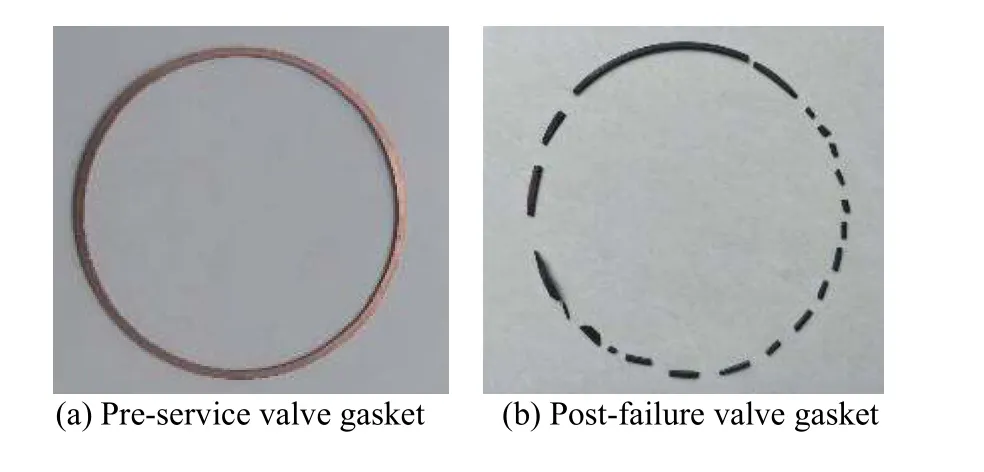

紫铜阀垫的外径为204 mm,内径为195 mm,厚度为2 mm。阀垫失效不是一个局部断裂,而是碎裂成了20 余片,图2 为阀垫使用前和碎裂后的形貌。阀垫碎片表面氧化严重,有些碎片已经磨得发亮,有些阀垫上出现大量犁沟状沟壑,且断后碎片在厚度和宽度方向上的尺寸均有减小。

使用游标卡尺对使用前和失效后的阀垫进行宏观尺寸测量,比较使用后的减薄量;使用DSX500i 型超景深三维金相光学显微系统对阀垫进行金相组织分析,使用MH-50 型显微维氏硬度计进行显微硬度检测。

图2 使用前和失效后的阀垫Fig.2 Pre-service and post-failure valve gaskets

2 试验结果与分析

2.1 宏观分析

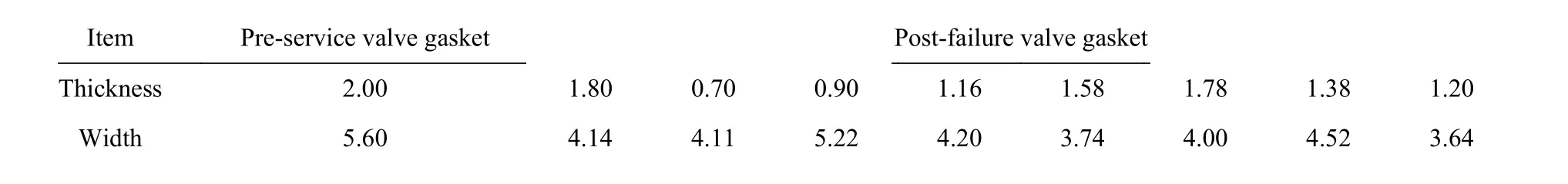

分别测量使用前完整阀垫与失效后阀垫碎片的厚度和宽度,结果见表1。

由表1 可知,失效后的阀垫在厚度方向上的减薄量不均匀,减薄量最大达到了使用前阀垫厚度的65%,最小为使用前阀垫厚度的11%;阀垫在宽度方向上尺寸也减小,减小量变化不大,但均超过了1 mm。厚度方向上变形的可能原因有2 个:

1)受挤压产生塑性变形。螺钉的预紧力过大,阀垫产生塑性变形,厚度减小,由此会导致在宽度增加,但实际测量的阀垫宽度却减小了,故排除此原因。

2)受腐蚀和磨损而减薄。安装时或者运行过程中,由于预紧力不够,阀垫与阀座、阀垫与气缸的接触面间产生间隙,造成阀垫受到阀体与气缸之间的多次循环挤压力而减薄,不同位置的间隙不同,使阀垫不同部位上受到的循环力大小不一致[3],厚度减薄量不均匀,而且间隙的存在使其运行环境被气体介质包围,气体介质中含有氧气和一氧化碳气体,对铜垫片产生氧化腐蚀[6],在循环挤压力的作用下,表面的腐蚀层不断形成与脱落,脱落的腐蚀产物来不及向外排出,与安装时使用的润滑脂粘连在一起,形成磨料,在循环力的作用下阀垫又发生磨料磨损,使其减薄;宽度减小是因为在含有氧气和一氧化碳气体介质中铜垫片产生氧化腐蚀,在循环挤压力的作用下表面的腐蚀层不断形成与脱落,但在宽度方向不受循环挤压力,尺寸减小量较厚度方向上小,且各部位基本一致。当尺寸减薄达到一定极限后在一个较大力的作用下阀垫断裂破碎。

表1 使用前与失效后的阀垫尺寸Table 1 Dimension between pre-service and post-failure valve gaskets mm

2.2 金相分析

将失效阀垫试样放在超声波清洗机中清洗干净,在光学显微镜下观察其表面,形貌见图4,可见表面呈天蓝色,且有很多点蚀坑。表面天蓝色物质为Cu2O 颗粒[7-8],这与宏观分析中关于垫片尺寸减小的失效机理是相吻合的。

抛光后未经腐蚀的阀垫光学显微镜照片见图5。图5a 为使用前阀垫的金相照片,布满了黑色的点状颗粒,放大后在明场下呈淡蓝色,查资料发现其为Cu2O,对照图谱分析其为全共晶组织,ω(O)达到0.39%[9]。图5b~图5d 为未腐蚀的失效后阀垫光学显微镜照片。图5b 中有一道很长的裂纹状“橘皮”组织,出现此组织证明在失效前经历了大量的形变,且组织被淡蓝色的氧化物填充。将图5b放大得到图5d,切换视场找到了存在图5c 那样的封闭裂纹,裂纹内部填满了淡蓝色的氧化膜,此裂纹可能为热裂纹。

图4 失效后垫片表面形貌Fig.4 Surface morphology of valve gasket after failure

失效前后的阀垫经40%(体积分数)硝酸水溶液腐蚀后的金相组织见图6。由图6 可知,使用前的阀垫晶粒比失效后的阀垫晶粒小,说明阀垫在使用过程中经历了长时间的高温退火。失效后的阀垫晶粒内部出现了大量的变形孪晶,这也说明在使用过程中紫铜阀垫发生了很大程度的变形[10]。

图5 阀垫失效前后照片(未腐蚀)Fig.5 Metallographic photos of valve gasket valve gasket before service and after failure(Without corrosion)

图6 阀垫金相组织Fig.6 Metallographic microstructure of valve gasket

图7 失效后的阀垫裂纹处金相组织Fig.7 Metallographic microstructure of cracks of valve gasket after failure

失效后的阀垫裂纹处金相组织如图7 所示。失效后的阀垫有许多裂纹,裂纹较平整,尾部较圆钝,裂纹内有浅蓝色的Cu2O,局部裂纹内夹杂有硬质点。裂纹沿阀垫表面分布,两侧晶粒发生明显变形。该缺陷产生的可能原因是阀垫在安装过程中没有将表面的积灰进行清理,安装时又使用了润滑脂,使用过程中阀垫在循环力的挤压下将外来的硬颗粒杂质物及脱落的氧化皮压入阀垫表面,在循环力的作用下在阀垫表面发生移动,形成所谓的“裂纹”缺陷[11]。

2.3 硬度分析

使用前的阀垫及失效后阀垫裂纹处与非裂纹处的显微硬度值如图8 所示。由图8 可知,失效阀垫的硬度无论在裂纹处还是非裂纹处均要比使用前的硬度高很多,这也证明了使用后的阀垫虽然经历了高温退火,但并没有消除形变对机械性能的影响,出现形变硬化[12]。裂纹处的硬度较非裂纹处低,这可能是因为裂纹处没有被金属氧化皮以及外来的杂质物填满,导致硬度下降。当变形积累到一定程度以后,硬度升高,韧性变差[13],加上“裂纹”缺陷是薄弱点,在一个较大的外力作用下发生爆炸式断裂。

3 结论

1)阀垫安装时存在安装间隙,阀垫受到阀座与气缸间的多次循环挤压和气体腐蚀摩擦而尺寸减小。

图8 阀垫使用前与失效后不同部位显微硬度Fig.8 Microhardness of different parts of valve gasket before service and after failure

2)腐蚀产生的氧化皮在循环力的挤压下压入阀垫表面,发生移动,形成“裂纹”缺陷。

3)当变形积累到一定程度以后,硬度升高,韧性变差,加上“裂纹”缺陷是薄弱点,在一个较大的冲击力的作用下,阀垫瞬间破碎。