机车变流装置功率模块的传热特性数值研究

2020-07-21李莎宋智龙余以正

李莎,宋智龙,余以正

(1.中车永济电机有限公司,陕西 西安 710016;2.中车长春轨道客车股份有限公司,吉林 长春130000)*

随着我国铁路的高速发展,变流装置已经成为铁路机车交流传动系统的最重要部分之一.机车变流装置功率模块(含有IGBT、二极管等电力电子开关器件)作为机车中能源变换与传输的核心器件,近年来由于开关频率的提高及开关容量的增加,导致其正常工作下发热量及温度急剧上升,由此严重影响了产品的质量及可靠性[1].为解决机车变流装置功率模块的过量发热问题,使其能够更好地发挥应有的作用,必须采取措施对功率模块开关器件进行冷却以提高使用效率.

当功率模块封装外壳温度超过80℃时,其内部的结点温度就很可能大于120℃,这使得变流装置中功率模块的失效率高达95%[2].只有保证其封装外壳温度低于80℃的条件下运行,才能保证功率模块的正常运行[3].Peters等人[4]运用环状热管空气冷却散热器对大功率模块的进行冷却研究,结果显示具有较好的散热效果.Ester等人[5]采用自由射流和高压喷雾的方法对功率模块进行冷却实验研究,结果显示高压喷雾对于模块的散热有着较好的效果.张龙燕等[6]采用数值模拟方法对大功率变流装置功率模块进行了仿真分析,事实证明了液冷板对功率模块散热设计的准确性及可行性.

本文在HXD3C型机车变流装置功率模块(以下简称,HXD3C型功率模块)对冷却系统影响研究的基础上[7],采用空-水冷实验方法分析对比HXD2C型和HXD3C型功率模块对冷却系统的影响,同时也为以后机车变流装置功率模块的热设计提供指导.

1 几何模型及数学描述

1.1 研究对象

本文的研究对象是基于HXD2C型机车变流装置中的功率模块(以下简称HXD2C型功率模块),有别于HXD3C型机车变流装置功率模块(以下简称HXD3C型功率模块)布置数7个,HXD2C型功率模块布置数为8个,其工作原理采用FWD芯片实现AC-DC-AC(交-直-交)电力电子变换,为列车牵引或回馈制动实现电力能源变换和驱动控制.变流装置功率模块采用4 500 V/1 200 A,开关频率550 Hz.总体包括牵引四象限功率模块、牵引逆变+斩波功率模块、辅助四象限功率模块和辅助逆变功率模块四部分,根据可靠参数,牵引四象限功率模块功耗为15.408 kW;牵引逆变+斩波功率模块功耗为13.055 kW;辅助四象限功率模块功耗为4.3 kW;辅助逆变功率模块功耗为3.7 kW.因此,IGBT的总功率损耗为36.463 kW.

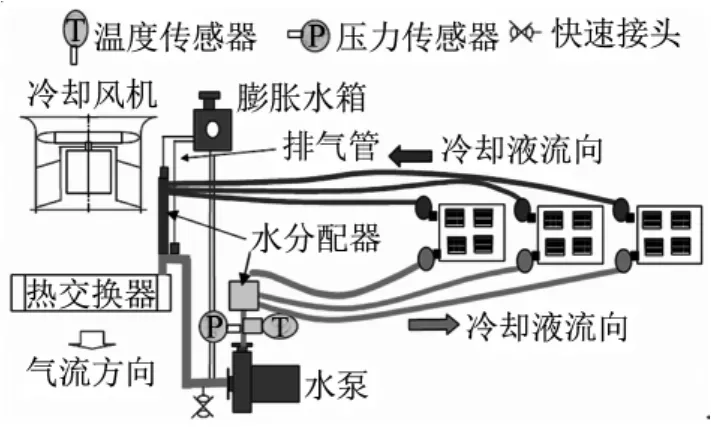

图1为机车变流装置冷却系统示意图.机车冷却系统较为统一化,其主要构成为:冷却基板、换热器、水泵、冷却风机等主要部件,同时还配备了温度、压力传感器监测系统正常工作.实验原理为:功率模块布置在水冷基板上,且一个功率模块对应一个水冷基板,当其工作时会将产生的热量传递给冷却基板,再由冷却基板与冷却水进行热量交换;水泵作为冷却水的循环动力,将升温后的冷却水输送至换热器中,通过换热器上方冷却风机对换热器强制风冷,然后由水泵将换热器流出的水从水分配器抽出,循环以上过程构成完整的水循环通道.

图1 机车变流装置冷却系统示意图

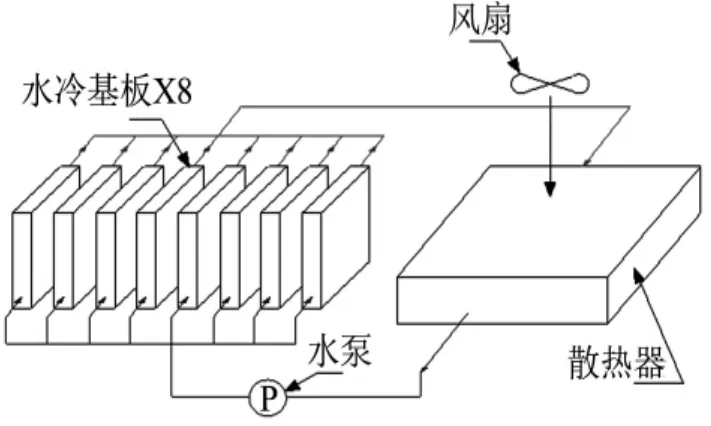

图2 为HXD2C型机车变流装置冷却循环系统简易计算模型,计算模型由8个水冷基板、水泵与换热器组成系统的热循环.

图2 HXD2C型机车变流装置冷却循环系统简易计算模型

1.2 研究对象的数学描述

针对机车变流装置冷却系统实际的热循环过程,需要对计算模型做出了以下假设:

(1)忽略实际情况中管路与空气的换热;

(2)系统的压降只计算水冷基板和换热器水侧,忽略其管道带来的压损和换热器空气侧压降;

(3)流体物性为定值且为不可压缩流体,在流动过程中忽略粘性耗散.

基于上述简化假设,计算区域流体流动和传热的基本控制方程表示如下:

式中:ui为速度分量,ρ为流体密度,μ为动力粘度,p为压力,cp为定压比热容,λ为导热系数.

1.3 传热及流动参数定义

流体雷诺数及普朗特数定义:

压力损失[8]定义:

式中,ν为流体的运动粘度,ρ1、ρ2、ρm为流体进口、出口和平均密度,σ为有效自由流动面积与流体迎面面积之比,f为摩擦因子,Kc、Ke为进口和出口的压力损失系数,是关于σ、Re的函数.

式中:Qtotal为计算传热量;K为总传热系数;A为散热面积;ΔT为换热器的平均温度差;Qw、Qa为水侧及空气侧放热量;cpw、cpa为水及空气的比热;Vw、Va为水及空气的流量;ΔTw、ΔTa为水及空气的进出口温差.

2 实验结果准确性验证

在实验结果分析之前,需要对其准确性进行验证.本文通过自编程序对HXD2C型功率模块传热特性进行了数值分析,选取程序中与实验对应的6个测试点的相关物理量进行数据对比,如图3所示,HXD2C型功率模块水侧进口温度(如图3(a))实验数值的最大误差为2.35%,HXD2C型功率模块空气侧出口温度(如图3(b))实验数值的最大误差为4.63%,并且HXD2C型功率模块实验数值的总换热量(如图3(c))最大误差不超过11.38%.由以上结果可知本文针所采用的实验方法是可靠的.

图3 实验结果与数值结果的对比

3 实验结果对比分析

3.1 水泵流量Ql

在两种功率模块水冷基板进口温度、空气侧进口温度、风机流量相同的情况下,调节水泵流量Ql分析其对两种功率模块传热特性的影响.

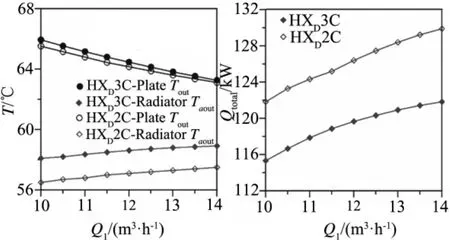

由图4可知,随着流量Ql增大,两种功率模块换热器空气侧出口温度和水冷基板出口温度变化趋势均一致,且HXD3C型功率模块水冷基板及空气侧出口温度均略高于HXD2C型功率模块,两者水冷基板出口温度Tout相差最大不超过1℃,换热器空气侧出口温度 Taout最大不超过2℃;随着Ql增大,HXD2C型功率模块总换热量Qtotal明显高于HXD3C型功率模块的总换热量,表明HXD2C型功率模块较HXD3C型功率模块被带走热量更多,其换热效果明显更强,实验结果表明HXD2C型功率模块比HXD3C型功率模块换热效率最大高出7.2%.

图4 水泵流量Ql变化对HXD2C型与HXD3C型功率模块温度及总换热量的影响

3.2 冷却风机流量Qa

在两种功率模块水冷基板进口温度、空气侧进口温度、水泵流量相同的情况下,调节冷却风机流量Qa分析对两种功率模块传热特性的影响.

如图5所示,随着Qa增大,两种功率模块换热器空气侧出口温度和水冷基板出口温度变化趋势均一致,HXD3C型功率模块水冷基板以及空气侧出口温度均略高于HXD2C型功率模块,两种功率模块的水冷基板出口温度Tout相差最大不超过2℃,换热器空气侧出口水温 Taout最大不超过1℃;随着Qa增大,两套功率模块总换热量Qtotal增大,且HXD3C型功率模块总换热量Qtotal增大幅度高于HXD2C型功率模块,这表明随着Qa增大,HXD3C型功率模块较HXD2C型功率模块换热效果更强,实验结果表明HXD3C型功率模块较HXD2C型功率模块换热效率最大高出5.8%.

图5 冷却风机流量Qa变化对HXD2C型与HXD3C型功率模块温度及总换热量的影响

3.3 水冷基板进口温度Tpin

在两种功率模块水泵流量、空气侧进口温度、风机流量相同的情况下,改变水冷基板进口温度Tpin分析对两种功率模块传热特性的影响.

如图6所示,随着 Tpin升高,HXD2C与HXD3C型功率模块的水冷基板出口温度Tout相差很小,HXD3C型功率模块的换热器空气侧出口水温Taout高于HXD2C型功率模块;在其他条件不变的情况下,Tpin<56℃时,HXD2C型冷却系统总换热量均高于HXD3C型功率模块的总换热量;Tpin>56℃时,HXD3C型功率模块总换热量高于HXD2C型功率模块的总换热量,但是整体上HXD3C与HXD2C功率模块总体换热量Qtotal相差不多,两种功率模块换热效率最大不超过±1.8%.图6 水冷基板进口温度Tpin变化对HXD2C型与HXD3C型功率模块温度和总换热量的影响

3.4 换热器空气侧进口温度Tain

在两种功率模块水冷基板进口温度、水泵流量、风机流量相同的情况下,改变换热器空气侧进口温度Tain分析对两种功率模块传热特性的影响.

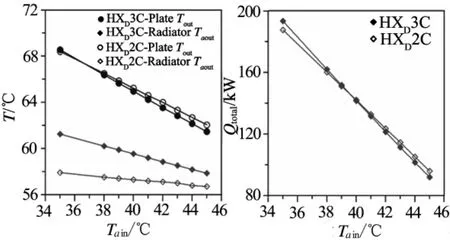

由图7可知,随着Tain升高,HXD3C与HXD2C功率模块水冷基板出口温度降低,且两者相差不大;HXD3C与HXD2C功率模块换热器水侧出口温度降低,HXD3C型较HXD2C型功率模块换热器水侧出口温度较高;从图中可知,HXD2C与HXD3C型功率模块总换热量Qtotal急剧减小,这是由于环境温度的升高导致其功率模块换热效果变差,但是整体上HXD3C与HXD2C功率模块总换热量Qtotal相差不多,换热效率最大不超过±2%.

图7 换热器空气侧进口温度Ta in变化对HXD2C型与HXD3C型功率模块温度和总换热量的影响

3.5 系统总换热量不变的情况下,水泵流量变化

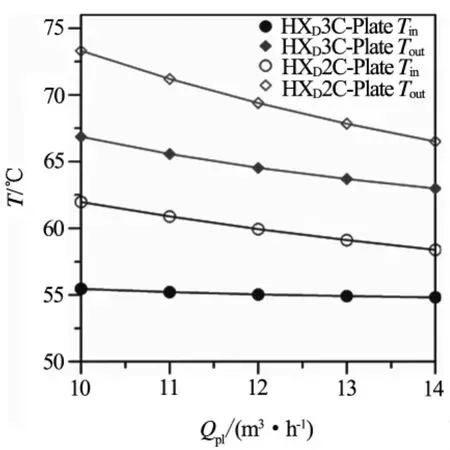

在冷却风机流量6.5 m3/s,空气侧进口温度42℃时,总换热量不变的前提下水泵流量10~14 m3/h变化与换热特性的关系,如图8所示.由图得知,冷却系统的液侧流量Qpl增加,HXD2C型与HXD3C型系统中水冷基板的进出口温度同时下降,HXD3C型水冷基板进出口温度均高于HXD2C型.

图8 HXD2C型与HXD3C型冷却系统总热量不变时,水泵流量变化对其换热特性的影响

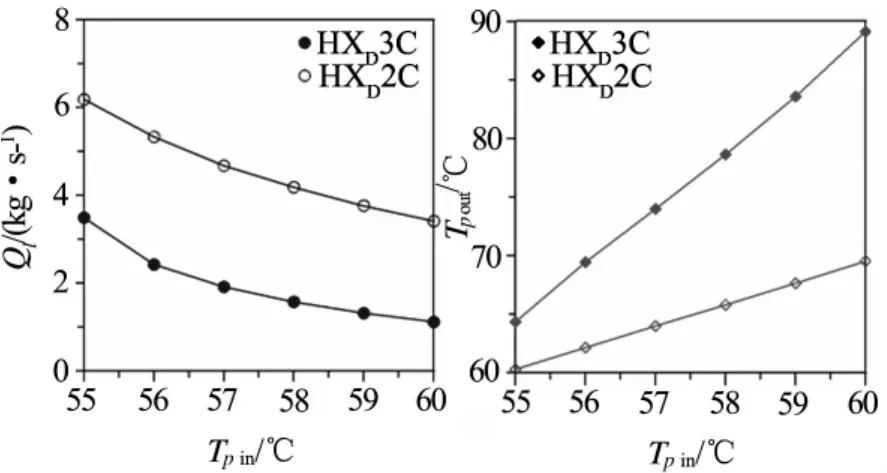

3.6 系统总换热量不变的情况下,水冷基板进口温度变化

在两种功率模块冷却风机流量、空气侧进口温度以及总换热量不变的前提下,改变水冷基板进口温度Tpin分析变化与换热特性的关系,如图9所示.由此可以得知,总换热量不变的前提下,水冷基板进口温度Tpin增加时,需带走等量的热量,所需冷却液流量减小,尤其HXD2C型冷却系统所需流量Ql高于HXD3C型的流量,同时伴随水冷基板出口温度Tpout的增加,但HXD2C型的水冷基板出口温度Tpout均低于HXD3C型的出口温度.

图9 HXD2C型与HXD3C型冷却系统总热量不变时,水冷基板进口温度的变化对传热特性的影响

4 结论

本文通过实验方法研究水泵流量、冷却风机流量、水冷基板进口温度以及换热器空气侧进口温度的改变对HXD2C型及HXD3C型两种功率模块的传热特性进行了对比分析,结果表明:

(1)通过对两种功率模块的对比,水泵流量对HXD2C型功率模块的换热能力贡献更大,换热能力差距最大达7.2%;而在研究冷却风机对两者的影响时发现,冷却风机流量对HXD3C型功率模块的换热能力贡献更大,换热能力差距最大达5.8%;

(2)水冷基板进口温度以及换热器空气侧进口温度对于HXD2C型功率模块与HXD3C型功率模块的换热贡献并不是很大,最大相差不超过±2%;

(3)通过对两种不同机车变流装置功率模块的跟车实验,确定了影响两种不同功率模块传热特性的主要因素,为以后机车变流装置功率模块的热设计应用研究提供指导.