提高铝合金车体防火性能的方法研究

2020-07-21陈煜刘永兵刘小霞张倩张军

陈煜,刘永兵,刘小霞,张倩,张军

(1.中车唐山机车车辆有限公司产品研发中心 ,河北 唐山 063035;2.中车唐山机车车辆有限公司 总装配一厂,河北 唐山 063035;3.大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

动车组属于人员密集型载运工具,对防火性能有明确的要求,其防火性能是衡量车辆可靠性、安全性的重要指标之一,该性能包括材料的防火性能和防火结构设计两个方面[1].目前国内防火标准对动车组等产品的防火性能要求,限定的是非金属材料的阻燃性能,即氧指数、难燃级和烟密度要求,仅此三项指标,不能很好的反映车内火势及烟雾发展的状态和程度.当车内的火势达到大火时,尤其是对铝合金车体的防火性能要求还没有提出可行的依据[2-3].当车内的非金属材料或车外一旦发生意外火灾事故,并在短时内引起大火,将使其铝合金车体强度降低,高温造成车体软化、变形、坍塌,影响人员疏散逃生、救援的实施.依据EN45545-1标准规定,在满足基本设施的情况下,当发生火灾时,车辆要满足运行速度80 km/h,运行15 min 行车能力的要求[4-9].在现有技术下,为满足动车组的防火性能要求,许多文献从防火材料的选择、结构设计到材料部件的燃烧试验以及数值仿真分析等方法进行研究.如王瑾璐[10]等介绍了CRH380动车组车体防火结构体系及其施工工艺,探讨了动车组制造过程中防火涂料替代防火毛毡的可行性,从防火材料的选择上进行了阐述;孙勇[11]等针对两种不同防火设计的典型乘客座椅,按照EN 45545-2标准要求进行整体座椅燃烧试验,分析了测试结果与防火结构设计的关系,从结构部件设计及燃烧测试等方面进行了实物防火验证;张丽荣[12]等对动车组行李架上小型火灾进行了数值仿真研究,分析了动车组行李架上小型火灾时,车内烟气、温度及速度分布特点,对结构小部件进行了防火分析;李霞[13]等基于ISO9705标准对车辆材料组件的模型进行了燃烧试验,并通过数值仿真对其进行验证,进行试验与仿真结果对比分析;张相宁[14]等利用ANSYS软件以有限元分析法为基础,对某动车组在发生火灾时车体强度、刚度进行了仿真分析,进一步说明了仿真计算应用到车体静强度对其防火性能的验证是可行的和有效的.动车组车体采用材质多为铝合金材料,不耐高温,大火时高温会对车体结构稳定性构成严重威胁.本文提出了一种在热力耦合条件下,对其车体的静强度刚度进行仿真分析,不满足行车能力要求时,需在车体静强度薄弱的区域,不改变车体设计结构的情况下,添加非金属防火材料,提高车体静强度的方法,即提高车体防火性能的方法.

1 方法介绍

本文介绍了一种提高铝合金车体防火性能的方法,包括:依据车体三维有限元模型及强度薄弱区域,计算火源功率,假设燃烧位置、燃烧风险,应用FDS软件仿真分析车体在火灾状态下的温度分布,定义车体模型的燃烧损坏区;利用ABAQUS强度有限元软件计算车体在承受热负荷及载荷工况下的静强度、刚度的变化,依据热力耦合工况下车体的刚度变化暨车体变形量,判断车体变形后车下悬吊部件与轨面之间的空间是否满足安全速度下的行车能力要求;若否,则对车体静强度薄弱区、燃烧损坏区进行非金属材料防火处理,直到满足行车能力要求为止.图1为提高铝合金车体防火性能方法实施流程图.该方法的重点是需要建立车体三维有限元模型、火源功率的计算、热力耦合工况下车体温度的分布、车体静强度薄弱区域的防火处理及火灾事故时的行车能力验证.

图1 提高车体防火性能方法流程图

2 温度假定

2.1 依据车内非金属材料计算热释放量

本方法中温度的数值可以通过计算火灾热释放速率的方法来确定.通过计算火灾热释放速率,可以得到火灾燃烧时释放的总热量,通过热传导将热量传递给车体,从而可以确定车体温度.

火灾热释放速率是决定火灾发展及火灾危害的一个重要参数,与车内的火灾载荷密度、可燃物种类、通风情况等因素有关.由于火灾过程是一个复杂的非线性过程,火灾热释放速率的确定是很困难的.导致火灾热释放量的计算复杂化因素有:

(a)火灾中每种单一材料持续燃烧时间不同;

(b)每个表面的几何尺寸;

(c)材料的燃烧特性不同,如熔化、滴落或结构破坏.

若已知给定的辐照度下单位面积的热释放速率,就可以利用这个试验数据计算整个表面的热释放率(时间的函数).然后火灾的总热放即为所有材料的所有表面上的热放的总和.

火灾中火源功率由每种材料质量损失速率mi(kg/s)和燃烧热值Hi(kJ/kg)确定,两者都可以用实验测定,然后运用下式计算全部可燃物的总热释放速率Q(kW),xi为可燃物的燃烧效率,i表示某种材料.总热释放速率表示为

2.2 利用FDS软件模拟温度分布

为了解火灾的发展过程,分析动车组在火灾过程中的车体静力强度,目前国内对动车组火灾研究主要集中在车辆静止状态下的火灾模拟研究.现采用FDS软件模拟动车组在安全速度下运行时的火灾温度分布规律,为提高车体结构安全性研究提供参考依据.

3 热负荷车体静强度、刚度仿真计算

通过火灾模拟分析得到车体所处环境的流场温度分布,根据一维热传导理论插值得到车体结构有限元模型中每个节点的温度,以模型中所有节点的温度,分析车体结构的温度场,对特定温度下的车体进行静力加载,将结构的温度场与结构的力学特性进行耦合,在结构体内产生热应力,通过有限元分析软件计算特定工况条件下的车体静强度、刚度的变化,强度薄弱区暨燃烧损坏区、刚度暨车体变形量.此方法由车体结构热力耦合静强度刚度分析结果,判断车体结构是否符合所处工况的要求和行车能力要求.

以某动车组选其一种工况为例,选取动车组在隧道内以80 km/h速度运行,运行时间为900 s时(15 min)的火灾功率为工况,承受最大拉伸载荷1 000 kN施加于车钩位置处,对铝合金车体进行热负荷车体静强度、刚度仿真计算.

3.1 车体结构网格及单元类型

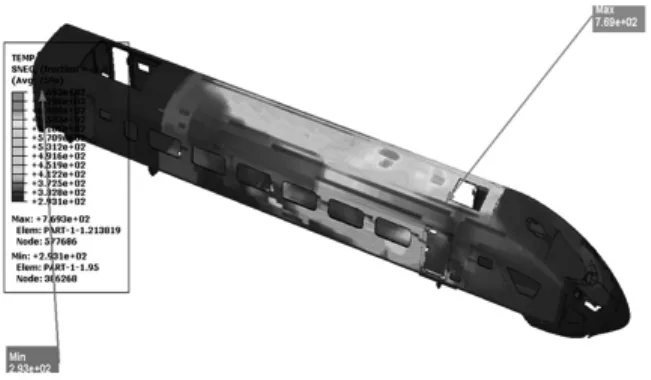

某车体有限元分析模型如图2所示.网格模型总共划分为941319个单元,823637个节点.具体包括922669个四边形壳体单元S4R,10589个三角形壳体单元S3R,7585个C3D8I和476个C3D6单元.

图2 有限元模型整体视图

3.2 车内非金属材料热释放量(火源功率)

由式(1)计算得到的车内非金属材料的火灾热释放量大约17 MW,考虑相关增长因子,更能反映车厢内火灾燃烧的实际情况,所以模拟采用的火灾功率为15 MW,火灾增长类型为t2火,增长因子为0.046 89.

火源设置燃烧材料为丙烷,发烟率为0.01,在1#火源处点燃如图3,采用混合分数燃烧模型.

在FDS火灾模拟过程中,假定两侧逃生窗(4个)为打碎通风状态,速度80 km/h、900 s时火灾功率大约19 MW.火源功率与时间的关系曲线如图4所示.

图4 火灾功率与时间曲线

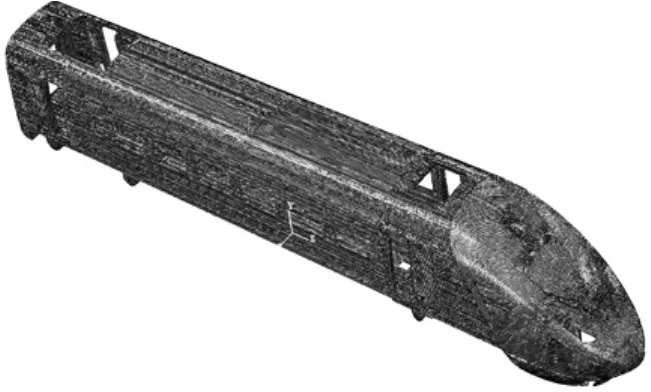

图5 是高度方向上Y=2.96m处和车厢中间Z=-0.2 m处的温度切片,火灾前期车厢内的温度较低;火灾发生300 s时车厢内的温度大约为300℃,高温趋于在车厢的中部;火灾发生600 s时车厢内的温度可达1 000℃左右;火灾发生900 s时车厢内的温度可达1 200℃左右;大范围高温区域出现在车厢的中部.

图5 v=80 km/h、Z=-0.2 m处纵向温度切片

3.3 承受最大拉伸载荷工况的车体温度场

通过FDS火灾仿真得到车体结构在火灾发生时的温升,考虑车体结构的温升对结构材料弹性模量及屈服强度的影响,应用ABAQUS软件模拟分析火灾发生情况下的结构强度刚度,插值得到车体温度场如图6.由图6可知,此工况的温度场最高温度大约1 200℃,受火灾高温影响严重的区域为车顶、车窗下、侧车门附近和车门附近底架位置.

图6 时速80 km/h拉伸载荷工况车体温度场云图

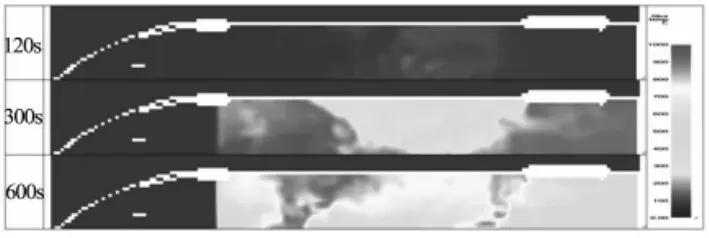

3.4 承受最大拉伸载荷1000 kN工况整车垂向位移

车体在承受1 000 kN拉伸工况下的垂向位移如图7所示.图7表明,车体最大垂向位移为右端承受最大拉伸载荷的构件断裂失效产生的刚体位移.车体结构侧墙的垂向位移大约在20 mm左右的范围内,最大垂向位移均在80 mm左右.

图7 时速80 km/h工况整个车体垂向位移云图

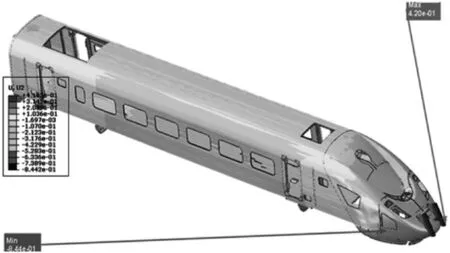

3.5 添加5 mm厚防火材料车体温度场

对车体结构在强度薄弱区局部添加5 mm厚非金属遇热膨胀防火材料后,车体温度场如图8所示.在5 mm厚遇热膨胀防火材料的防护下,底架右端的温升几乎为零,底架中端的温升最高约有100℃,车体最高温度分布在车顶.

图8 添加5 mm厚防火材料工况车体温度场云图

3.6 添加5 mm防火材料后拉伸载荷工况车体位移

局部添加5 mm厚防火材料后,在拉伸工况下车体位移如图9所示.图9表明,车体底架左端的平均垂向位移约为30 mm,底架中间的较大垂向向下位移大约在40~50 mm范围内,说明5 mm厚防火材料起到了相应的防护作用,改善了车体在火灾情况下的强度及刚度.

图9 添加5 mm防火材料后车体垂向位移云图

4 火灾事故时的行车能力验证

在热力耦合工况下,对车体静强度、刚度进行数值仿真计算,确定车体强度薄弱区域和车体变形量.根据车体变形量判断车体变形后,车下悬吊部件与轨面之间的空间是否满足安全速度下的行车能力要求.其车下悬吊部件与轨面之间的空间计算限值,是以转向架系统在不同故障工况下的状态允值与车辆的限界1B尺寸来进行计算的.

4.1 火灾事故时行车能力要求

按EN45545-1标准,对于3级防火的动车组,需验证在假定发生火灾时,车体强度、刚度要满足运行速度80 km/h,运行15 min的行车能力要求.

4.2 车辆限界要求

依据国内动车组车辆限界规定,校核判断车体变形后,车下悬吊部件与轨面之间的空间是否满足安全速度下的行车能力要求,350 mm以下部分车辆的限界1B尺寸如图10所示.

图10 350 mm以下部分的限界1B

4.3 车体变形量限值判断依据

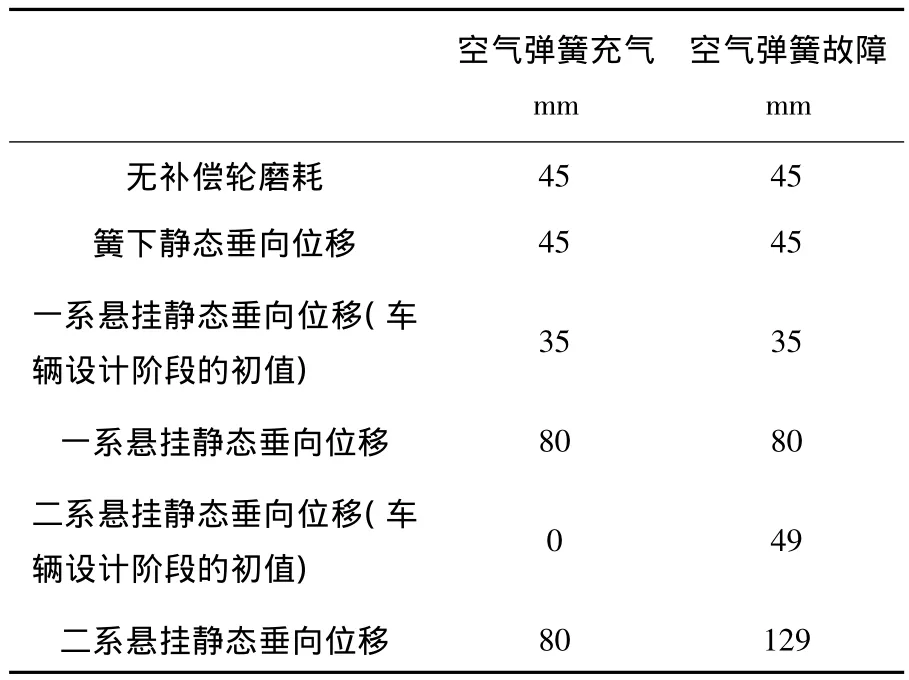

结合动车组车辆在350 mm以下部分的限界1B与转向架系统在不同故障工况下的状态允值(规定值)如表1所示,在转向架系统几种故障工况下,对车体最大变形量的限值进行理论计算.

表1 车辆一二系悬挂静态垂向位移计算

(1)在轮对磨耗45 mm及二系空簧故障位移49 mm状态下,允许车体最大变形量的限值为:不大于(265-45-49-110)61 mm;

(2)在轮对磨耗45 mm及一系弹簧故障位移35 mm状态下,允许车体最大变形量的限值为:不大于(265-45-35-110)75 mm;

(3)在磨耗、一系二系簧同时故障,考虑极特殊情况时,允许车体最大变形量的限值为:不大于(265-45-35-49-110)26 mm.

根据转向架系统运行故障经验分析,故障情况较多的状态为一系弹簧故障.故考虑在轮对磨耗45 mm,一系弹簧故障位移35 mm状态下,允许车体变形量不大于75 mm,作为本文参考限值.

4.4 车体变形量验证

通过热力耦合工况下车体变形量仿真结果表明,车体内未加防火材料之前,车体最大垂向位移均在80 mm左右;在强度薄弱区局部添加5 mm厚非金属遇热膨胀防火材料后,车体底架左端的平均垂向位移约为30 mm,底架中间的较大垂向向下位移大约在40~50 mm范围内;显然,添加非金属防火材料后,车体热力静强度、刚度得到了提高.因仿真计算的车体变形量小于本文限值75mm,故动车组满足行车能力要求.

5 结论

本文通过某动车组实例,介绍了一种提高铝合金车体防火性能的方法:利用车体建模加载计算的火源功率,并进行热力耦合仿真计算,确定车体变形量是否满足转向架系统故障工况下车体变形量的限值要求;若否,需在车体强度薄弱区域粘贴或喷涂遇热膨胀非金属防火材料再行修改计算,直到满足行车能力要求为止.此方法在不改变车体设计结构的前提下,局部添加遇热膨胀非金属防火材料提高了铝合金车体的防火性能,降低了发生火灾的风险,验证了行车能力.一旦发生火灾,可赢得乘客疏散及救援时间,保证人身安全,降低财产损失.