我国炼油厂转型发展的方向和路径

2020-07-20□

□

国内炼油能力过剩、替代能源迅速发展和高硫石油焦受限是炼厂面临的三大挑战。多产低硫船燃和化工原料是燃料型炼厂的转型方向,但希望通过单纯转型重走简单扩大再生产道路不可持续。

4月10日,天津石化炼油升级改造项目进入“三查四定”阶段。董波 摄

近年来,我国炼油行业在资本和市场逐步开放的环境下迅猛发展,国企、民营和合资炼厂的炼制规模不断扩大,加工一体化趋势日益加深,市场竞争进入白热化阶段。传统燃料型炼厂以生产汽油、煤油和柴油等燃料为主,副产约10%以石油焦为主的低附加值产品,所产燃料不仅需要满足国6标准,还面临国内炼油能力过剩、替代能源迅速发展、高硫石油焦产品受限三大挑战。

传统炼厂面临三大挑战

国内炼油能力过剩。从2017年开始,我国炼油能力重回增长轨道。2019年我国炼油能力已上升至8.9亿吨/年,是仅次于美国的世界第二大炼油国,占全球总产能的18%,而国内炼厂开工率已下滑至73%。预计2020年我国炼油能力过剩至少2亿吨,目前还有浙江石化、盛虹石化等多个千万吨级炼厂项目在建,未来国内炼油能力的过剩形势将更加严峻。

图1 国内近年炼油能力及炼厂开工率

随着成品油市场需求增长放缓和供应过剩加剧,为消化国内过剩油品,我国成品油出口规模持续扩大,2019年出口量达6685万吨,比上年增长14%,成品油出口比例达到18%,出现石油大进大出局面。受全球经济低迷和新冠肺炎疫情影响,成品油出口情况不容乐观。

图2 我国近年成品油出口量

替代能源迅速发展。2019年我国原油进口量为5.057亿吨,对外依存度达72%,持续攀升的原油对外依存度,对我国能源安全构成严峻威胁。当前中国发展面临的外部环境更趋复杂多变,贸易保护主义和全球化退潮将给我国能源安全带来新的挑战。为了降低对石油的依赖、减缓环境污染状况,我国大力发展核能、水电、太阳能和风能等清洁替代能源,并鼓励发展以电动汽车为主的新能源汽车,制定了多项新能源补贴政策。新能源汽车市场蓬勃发展,预测2025年我国新能源车保有量将达2000万辆,未来十年保有量将快速上升,2030年达到4875.7万辆。与此同时,全球各国相继推出禁售燃油车的时间表,挪威、德国、美国等20多个国家已宣布在2025~2050年停止燃油车的销售,我国也可能在2050年以前实现传统燃油车的全面退出,对炼油行业带来的冲击将越来越强。

高硫石油焦受限。近两年,有关燃烧石油焦是PM2.5成因的报道让石油焦问题越来越受到环保部门的重视,国家环保法规对石油焦严格限制。目前石油焦硫含量要求不大于3%,硫含量大于3%的高硫石油焦将无法出厂。2016年12月6日《关于严格限制燃烧石油焦发电项目规划建设的通知》中第4条规定:“京津冀鲁、长三角、珠三角等大气污染防治重点区域和重点城市,禁止审批建设自备燃石油焦火电(含热电)项目”。京津冀、长江环保带等多地政府已经划定高污染燃料禁燃区,区内禁止燃用石油焦,石油焦作为普通锅炉和循环流化床锅炉(CFB)的燃料用途受限。在巨大的环保压力下,新建项目不允许使用石油焦,高硫石油焦面临从出厂到燃用的全面受限。随着国内环保要求日益加强及供给侧改革进一步深化,对高硫石油焦的消费量将逐步减少。高硫石油焦的出路必将成为制约炼厂发展的难题。

未来炼厂三大发展趋势

由上述分析可知,传统燃料型炼厂生产的汽柴油和石油焦等面临多重挑战,三分之二的产品面临强烈市场压力。近期叠加新冠肺炎疫情影响汽柴油消费,燃料型炼厂的生存空间遭受进一步挤压,转型发展迫在眉睫,急需寻找更广的出路。未来炼厂将向抢占低硫船燃市场、多产化工原料方向发展,但希望通过单纯转型重走简单扩大再生产道路不可持续,必须走符合自身特点的转型发展道路。

抢占低硫船燃(船用燃料油)市场。国际海事组织制定了国际防止船舶污染公约(MARPOL),附则VI要求从2020年1月1日开始,在全球海域所有船用燃料油的硫含量不高于0.5%。在排放控制区域航行时,船上使用燃油的硫含量不应超过0.1%。我国在珠三角、长三角、环渤海(京津冀)水域设立船舶排放控制区。

船运商有四种方案满足2020年MARPOL附则VI燃油规格要求:(1)使用硫含量不高于0.5%低硫重质船燃;(2)使用含硫量较低的船用柴油(MGO)等低硫轻质船燃;(3)继续使用硫含量高于0.5%的高硫船燃,船舶加装烟气洗涤器;(4)使用液化天然气(LNG)等替代燃料。这四种方案中,由于低硫重质船燃价格相对便宜,也无须改造船只,船运商使用低硫重质船燃最为经济有效。

目前市场上低硫船燃供应有限,预计2020年低硫船燃需求量在1.35亿吨左右,供应缺口在40%左右。炼厂生产低硫船燃有广阔的市场空间,优化并选用合适的加工路线生产低硫船燃将给炼厂带来巨大的经济效益。石油化工科学研究院(石科院)研究了不同低硫船燃生产方案对炼厂经济性的影响,比较了在多种原油价格体系下采用不同加工方案的吨油效益,分析表明,不同的生产方案对经济性影响巨大。在本案例中,采用来自于IHCC技术的加氢催化裂化蜡油(FGO)与减压渣油调和生产低硫船燃,比采用减压渣油和加氢柴油调和生产低硫船燃的效益更高,效益主要来自于IHCC技术提高了烯烃产率。

表1 不同低硫船燃生产方案对炼厂经济性的影响

炼厂多产化工原料。石油最重要的消费领域是运输业和工业,新兴经济体的壮大和中产阶层人口的增加推动了对烯烃和芳烃等化工原料需求的不断增长,化工行业需求逐渐成为石油需求增长的主要推动力。同时伴随着汽车发动机效率的提高和人们生活水平的提升,石脑油和化工原料的价差将会逐渐拉大。疫情发生前,在北美,两者价差已在300美元/吨~500美元/吨。相比于主要产品是汽煤柴等运输燃料的燃料型炼厂,主要产品是化工原料及化工产品的化工型炼厂经济效益更为显著,燃料型炼厂根据其市场定位、原油结构和现有工艺流程,向化工型炼厂进行适度的转变是未来重要的发展方向。

燃料型炼厂可依靠催化裂化和加氢裂化等技术多产化工原料,通过炼油与蒸汽裂解和芳烃装置组合向炼化一体化转型。炼化一体化的原则是宜烯则烯、宜芳则芳、宜油则油、宜化则化,炼油和化工各自生产的低值产品有可能在另一方得到高值利用,类似的二次产品可以混合加工,炼化一体化炼厂比纯燃料型炼厂利润率可提高10个百分点左右。

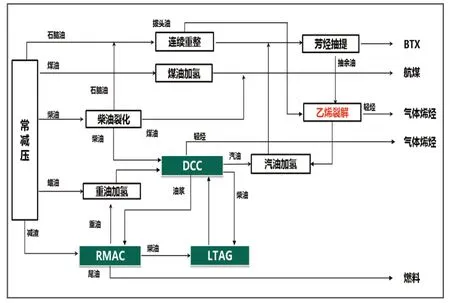

图3 炼厂转型与蒸汽裂解组合流程示意图

采用石科院炼油技术与蒸汽裂解组合流程加工高硫中间基原油,用减压渣油临氢热裂化(RMAC)技术代替原流程的焦化技术,解决了高硫石油焦无法完全自用和焦化污染的问题,催化裂解(DCC)技术可多产低碳烯烃,LTAG技术可有效调节柴汽比并可增产BTX芳烃。该组合流程不仅可通过蒸汽裂解原料轻质化,提高应对石油价格波动的能力,还具备按照市场需求调整汽柴油产品生产和化工原料生产的灵活性,从而发挥所有装置的最大效益。

单纯转型道路不可持续。燃料型炼厂在多重压力下被迫向多产基础化工原料转型未必是正确的方向。一方面炼化一体化项目重复建设严重,基础化工原料未来供应激增。2018年国内PX产能为1393万吨,2019年国内PX产能迅速增加至2053万吨,对外依存度从60%快速降为47%左右,PX装置开工率仅为73%。到2020年,PX总产能将达到2542万吨/年,可以预期未来PX将不再是市场短缺产品。2019年国内乙烯产能为2865万吨/年,丙烯总产能达到3927万吨/年。保守估计,到2023年底,我国乙烯和丙烯产能将分别达到4400万吨/年和5200万吨/年,乙烯和丙烯产能的急剧扩张将使产品利润率进一步降低。

另一方面燃料型炼厂难以简单复制某些化工型炼厂的流程。恒力石化、荣盛石化等化工型炼厂有完整的上下游产业链,生产出来的PX有足够的PTA下游承接,而普通的燃料型炼厂即便是深度地向化工型炼厂转变,由于基础化工原料没有向下游化工产品延伸,也难以合理利用或销售。因此,对很多炼厂而言,希望通过单纯转型重走简单扩大再生产的道路是不可持续的。燃料型炼厂转向多产化工原料要适度,充分研判市场情况,选择合适的产品方向,并考虑是否具有向下游高附加值产业链延伸的优势。

炼厂发展中需要关注的问题

中长期来看,石油仍将是交通运输行业的主要能源,电动汽车远未达到一统天下的程度。欧佩克2018年发布的《2040世界石油展望》报告指出,未来全球能源需求将保持强劲增长态势,到2040年全球的能源需求预计增长33%(以2015年为基准),其间石油仍将是最主要的能源资源,届时全球日均石油需求量预计增长至1.117亿桶。

公路运输将继续引领石油需求,航空业增长最快。新能源车虽然能够降低碳排放,但面临电池回收率低、充电时间长、电池自重大体积大、对载荷敏感、低温对电池效率存在影响、空调对电池效率存在影响、锂电池性能衰减寿命短等诸多问题。2019年我国新能源汽车补贴政策对车辆动力电池系统能量密度和乘用车里程标准提高,新能源汽车补贴面临退坡,新能源汽车的发展由政策驱动转变为市场驱动。2019年,我国千人汽车保有量为173辆,美国为837辆、日本为591辆,比发达国家明显偏低。随着我国经济发展和人均GDP的增长,我国千人汽车保有量还有很大的上升空间。预计到2040年世界机动车总数将达到24亿辆,我国的乘用车增幅最大,达到2.91亿辆,届时电动汽车将占全球汽车总量的13%左右,燃油车依然占主要地位。但也要看到燃油经济性不断提升是大势所趋,将导致汽油消费增量放缓甚至大幅下降。而柴油车难以经济有效解决污染物排放的问题,在需要大能量密度燃料的重载运输领域,给氢燃料电池创造了机会。氢能被认为是未来的清洁能源,炼厂用氢制氢由来已久,在氢能领域大有可为。

当下最需要加以重视的问题是降低炼油加工成本。具体措施主要包括:提高装置灵活度以增加机会利润,精准确定生产目标,装置设计理念可由单目标转向多目标,对技术灵活性提出更高要求;进一步推进炼化一体化,根据企业现状结合市场需求,优化全厂总流程及装置改扩建的最合理方案,消除装置瓶颈,优化中间物流管理,调整产品结构以追求高价值产品收率最大化;注重技术差异,选择高性价比技术和催化剂;减少污染、降低能耗仍是重要的盈利手段;垄断性技术的重要性将达到前所未有的高度,技术的经营模式或许也将发生变化。