全钢载重子午线轮胎胎面挤出热喂料自动供胶的改进

2020-07-19马腾飞王同亮

马腾飞,李 波,王同亮

(银川佳通轮胎有限公司,宁夏 银川 750021)

目前全钢载重子午线轮胎胎面挤出通常由复合式挤出机组(常用Φ250 mm热喂料螺杆挤出机和Φ200 mm冷喂料螺杆挤出机组合)完成[1],该复合挤出工艺特点是:(1)胎面质量均匀、致密,无破边现象;(2)胎面尺寸达到工艺要求;(3)胎面挤出温度满足工艺要求;(4)更换规格比较容易,尺寸波动小,劳动生产率高。

本工作主要研究复合式挤出机热喂料自动供胶对胎面挤出质量和挤出过程能力的影响。

1 热喂料自动供胶

1.1 破胶挤出机螺杆转速与供胶开炼机辊筒转速的匹配

挤出机替代开炼机破胶有以下两方面优势。

(1)堆积胶量更加稳定。由于挤出机可以自动进胶且供胶连续,使细炼开炼机堆积胶量更加稳定。

(2)胶料塑化更加一致。胶料经过挤出机的时间基本一致,胶料塑炼质量均一。

我公司用挤出机替代开炼机破胶,且根据胶料塑炼难易程度和气孔率大小等因素,同时保留了细炼开炼机和供胶开炼机。

运行原则:保证供胶开炼机上胶料堆积量相对稳定。

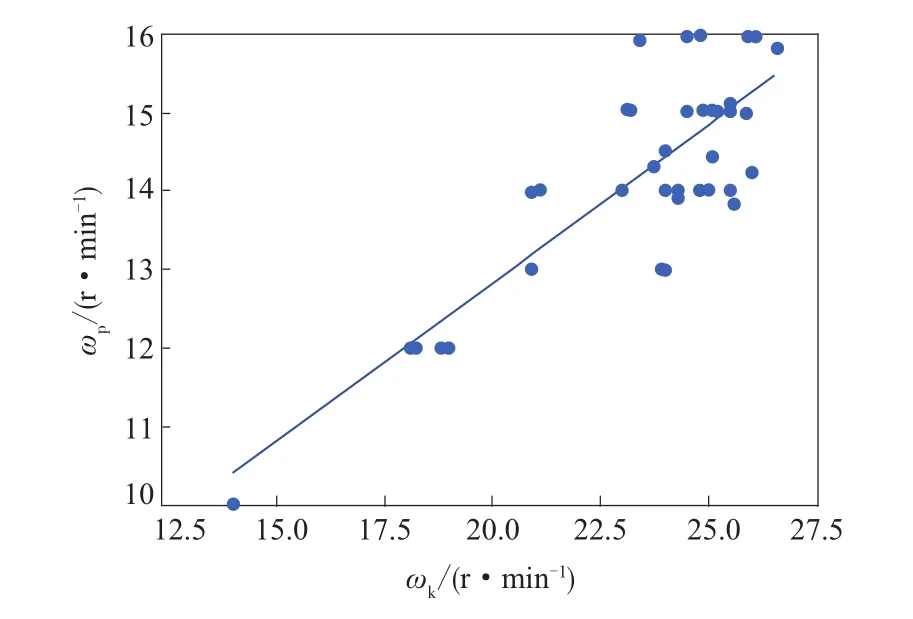

实施方法:保证胶料堆积量不变,调整挤出机螺杆转速和开炼机辊筒转速,记录多组数据,使用数据处理软件对收录数据进行线性拟合,如图1所示,得到破胶挤出机螺杆转速(ωp)与开炼机辊筒转速(ωk)的对应关系:ωp=4.758+0.403 4ωk。将该关系通过编程输入主机程序中,使ωp与ωk实现联动。

图1 破胶挤出机螺杆转速与供胶开炼机辊筒转速的拟合直线

另外,在破胶挤出机和供胶开炼机操作面板上增加单动、联动开关。单动时,可手动调整ωp;联动时,随主机参数自动调节,ωp和供胶输送带速度与ωk联动。胎面挤出机停止后,ωp自动降至3 r·min-1,防止更换规格时供胶开炼机堆胶过多。

1.2 供胶开炼机辊距固定时ωk与ωp的匹配

锁定供胶宽度,不同规格部件热喂料供胶量由供胶速度决定,这是因为ωk的波动远小于人为设定供胶宽度的误差。虽然各企业胎面挤出工序供胶尺寸(宽度、厚度)可能不同,但一般须遵循产能最大、供胶速度最慢(供胶宽度最大)的准则。

运行原则:保证胎面热喂料在机筒中处于次饱和状态,螺杆和旁压辊间不形成回流胶团,喂料处于进胶和出胶的平衡状态。

传统媒体大众传播的方式是把信息强行推送给用户,而连接思维不同,是信息精准地影响目标用户群体,而且每个个人作为信息传播的节点参与分享创造并被赋予公共价值,实现媒体资源与社会资源的深度融合对接。以新闻传播为主要功能的传统主流媒体,要逐渐转变成一个集信息聚合、分发、资源整合、沟通服务用户等功能为一体的服务平台。这个平台应该兼顾普通平台的信息汇聚和自由流通功能,同时应该保留主流媒体的专业编辑权威性,又拥有面向用户平台所特有的开放性的数字内容实体。而且作为传统媒体固有的意识形态使命,这个平台服务的性质又不同于一般的互联网企业所提供的服务。平台上有各种规则服务和平衡的力量,以确保用户自由沟通和平等对话。

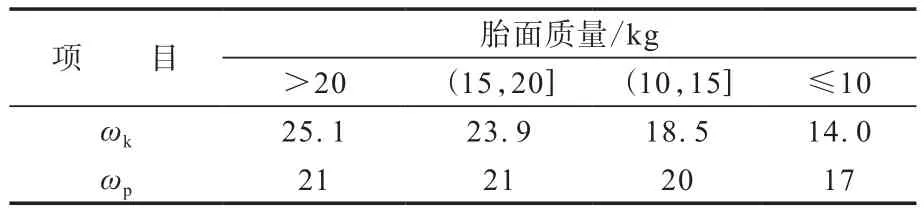

实施方法:在不同螺杆转速下,改变ωk以调整喂料量至饱和状态。根据不同质量胎面挤出时螺杆吃胶情况,确定热喂料ωp与ωk的关系,如表1所示。

表1 ωk和ωp与部件质量的关系 r·min-1

实际生产时部分胎面无法适应对应关系,挤出时会出现堵胶或挤出机电流过小(小于280 A,正常在320 A左右)的情况,在制定标准时需根据实际情况进行调整。

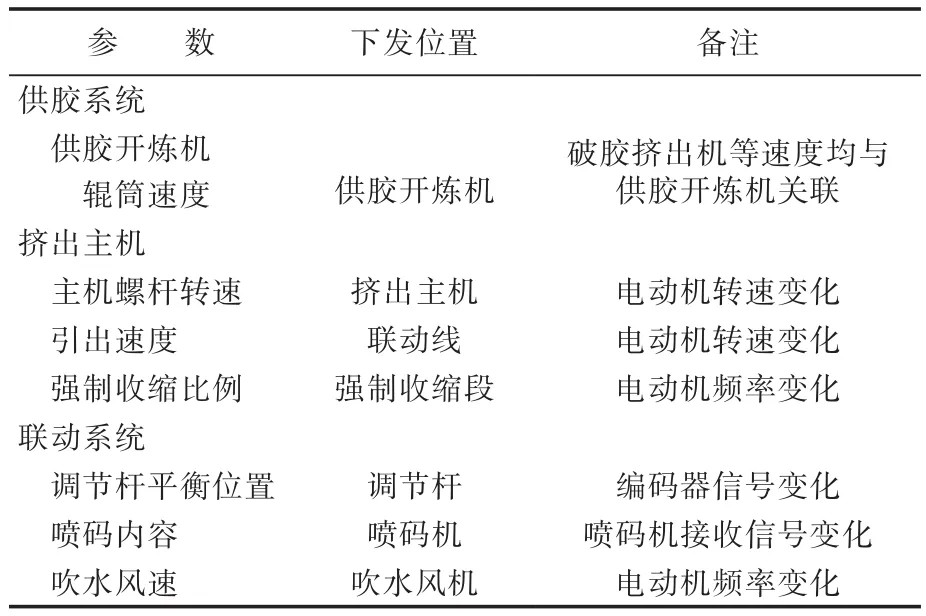

1.3 挤出配方参数的下发

为减小胎面挤出生产各班间的差异,配方参数锁定在控制主机内,在作业员选择规格和班次并开始生产后,这些参数自动下发到挤出生产线各部位。

主要参数和下发位置如表2所示。

表2 主要参数和下发位置

米秤反馈自动调节,当胎面规格选定后,系统自动调取该规格米秤值和公差(米秤值>5 kg,公差为±1%;米秤值<5 kg,公差为±0.5%,自动调节范围为1%)。当系统检测到实际米秤值超过控制上限或下限持续5 s后,自动调整牵引速度。

2 挤出过程能力

2.1 改善前后部件扫描尺寸对比

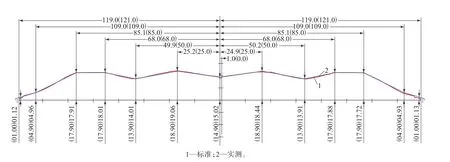

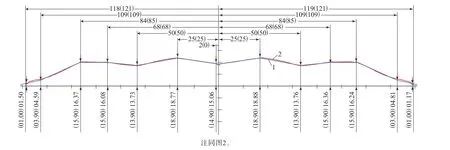

选取某规格花纹胎面对供胶改善前后的断面进行扫描,结果如图2和3所示。

图2 供胶改善前部件扫描尺寸

2.2 热喂料自动供胶前后500 mm定长测量

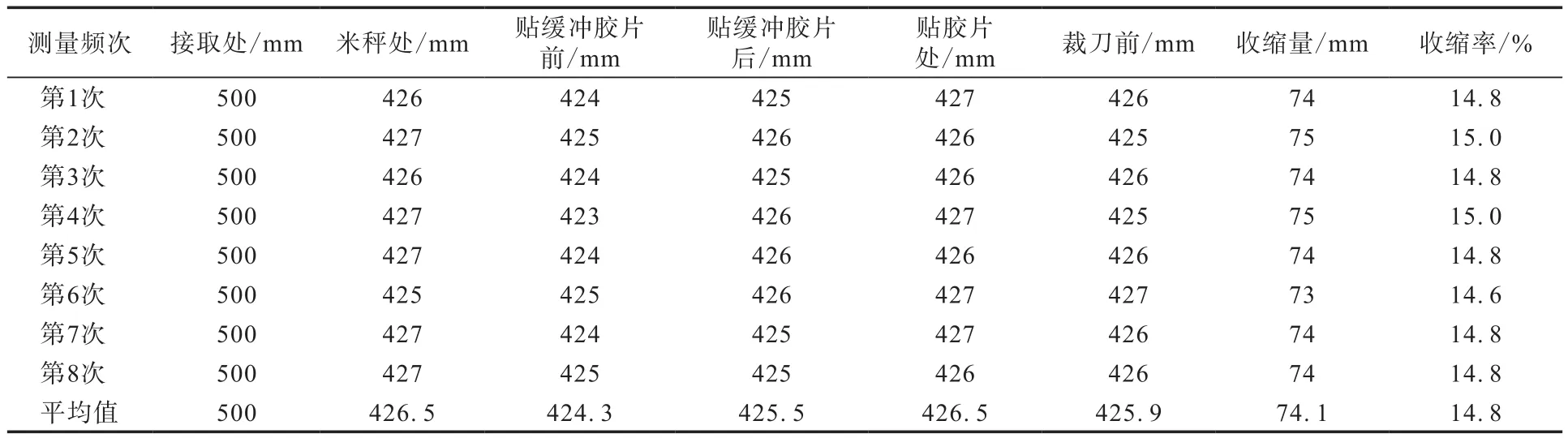

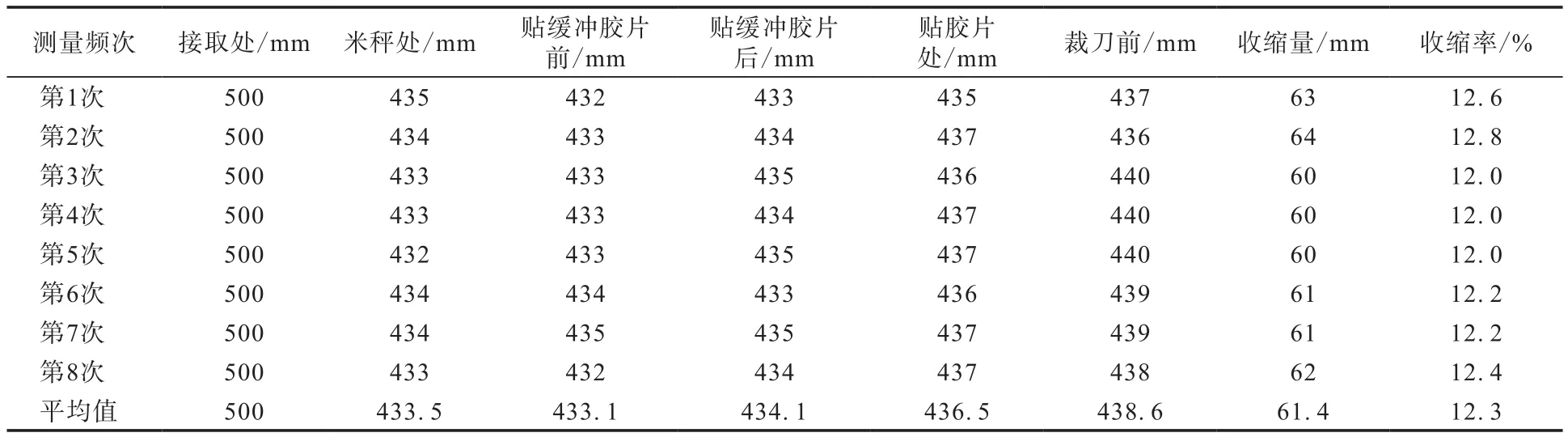

自动供胶改善前后500 mm定长测量数据分别如表3和4所示。

对比表3和4的数据,在热喂料供胶改为自动供胶之后,整个胎面生产联动线运行更加趋于稳定,胎面收缩率由改善前的14.8%降为12.3%,降低了2.5%。

表3 自动供胶改善前500 mm定长测量数据

图3 供胶改善后部件扫描尺寸

2.3 喂料改善前后电流变化

喂料改善前后Φ250 mm挤出机电流变化趋势如图4所示。

电流波动是反映供胶稳定性的重要依据(本工作数据采集频率为每隔25 s采集1次),同时也能反映出挤出机吞胶量是否达到饱和。通过图4可以看出,本次对热喂料供胶的改善减小了电流波动,使挤出机吞胶量达到饱和,保证了胎面质量和尺寸稳定性。

图4 喂料改善前后挤出机电流变化趋势

2.4 挤出部件尾秤数据分析

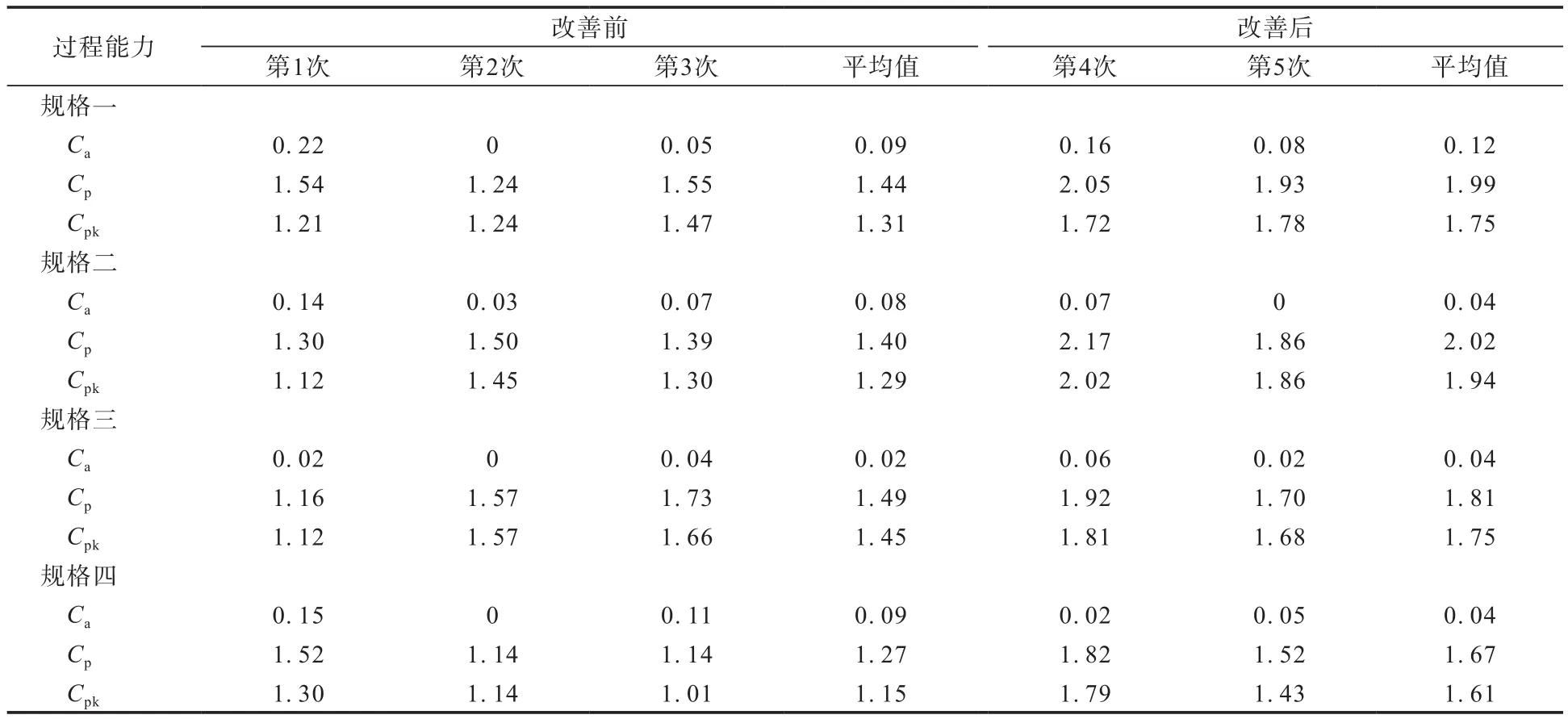

喂料改善前后挤出过程能力对比如表5所示(Ca为制程准确度,Cp为制程精密度,Cpk为制程能力指数)。

固定供胶开炼机辊距(胶片厚度为15 mm),胎面挤出机螺杆转速、ωk和ωp之间自动匹配,可以有效提高挤出过程能力。

表4 自动供胶改善后500 mm定长测量数据

通过表5可以看出,热喂料供胶的改善使载重子午线轮胎胎面挤出的Cpk和Cp合格率均提高了近30%。

表5 喂料改善前后挤出过程能力对比

2.5 热喂料自动供胶存在的问题

(1)热喂料供胶开炼机与胎面挤出机转速无法得到明确的对应关系,特殊形状的胎面需要根据实际挤出情况做相应调整。

(2)米秤自动反馈的前提是必须保证供胶稳定,如果出现供胶中断,会造成米秤值波动大,需作业人员频繁调整引出速度,从而引入新的误差,影响过程能力。

3 结语

在生产过程中收集有关胎面挤出机螺杆转速、供胶开炼机辊筒转速和破胶挤出机螺杆转速之间的数据,通过建模计算,改善热喂料供胶形式,提高了挤出过程的稳定性,达到保证胎面挤出质量的目的。