FlowVision软件在轮胎噪声仿真中的应用

2020-07-19赵崇雷侯丹丹廖发根穆龙海危银涛

赵崇雷,侯丹丹,廖发根,穆龙海,危银涛

[1.易瑞博科技(北京)有限公司,北京 100084;2.清华大学 汽车安全与节能国家重点实验室,北京 100084;3.中策橡胶集团有限公司,浙江 杭州 310018]

轮胎噪声是汽车噪声非常重要的来源之一,尤其是汽车行驶速度达到70 km·h-1以上时,轮胎噪声占据了汽车噪声的主要部分[1-2],因此降低轮胎噪声已成为降低汽车噪声的重要手段。世界各国相继出台了专门的轮胎噪声限制法规,尤其是欧盟于2012年开始实施的轮胎标签法对轮胎噪声提出了更加苛刻的要求。面对日益严苛的法规环境,研究轮胎降噪技术、开发低噪声绿色环保轮胎是学术界和企业面临的一项紧迫任务。

轮胎噪声的产生机理非常复杂,主要包括了与空气动力相关的泵浦噪声、空气柱共鸣噪声、赫姆霍兹共振噪声、空气紊流噪声以及与振动相关的胎面冲击振动噪声、花纹块粘滑振动噪声和粘吸振动噪声[3]。目前业界对各种噪声机理所占轮胎噪声的比例没有一个准确的定论。项大兵等[4]创建了复杂花纹轮胎模型,并采用混合拉格朗日-欧拉(MLE)方法对3款轮胎的冲击振动噪声进行仿真,取得了良好的效果。包秀图等[5]利用有限元方法得到轮胎在地面滚动时表面节点的振动速度,并将其转化为声学计算的频域边界条件,再利用声学边界元计算轮胎的低频振动噪声。

本工作基于FlowVision流体仿真软件,采用流固耦合的方法对轮胎的冲击振动噪声进行模拟,并与试验结果进行对比,以期提供一种轮胎噪声仿真方法。

1 流固耦合仿真

1.1 轮胎滚动模拟

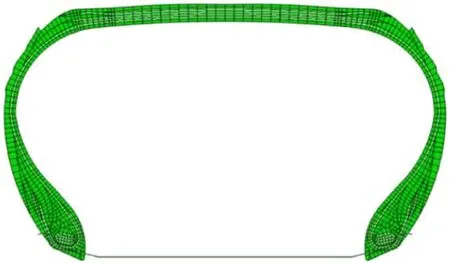

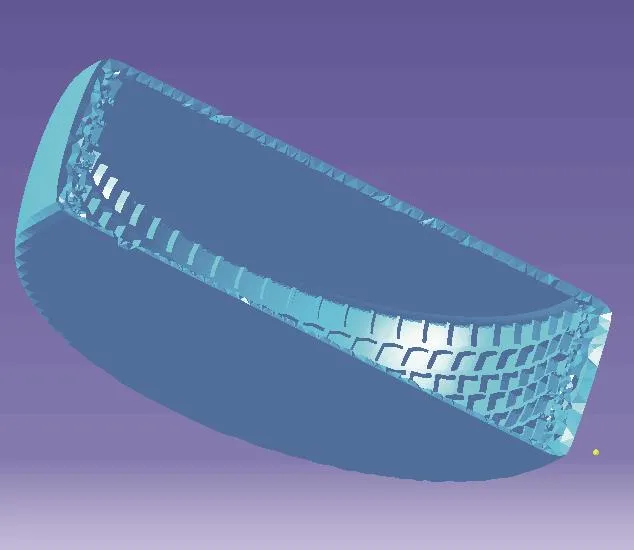

某385/65R22.5载重子午线轮胎轴对称有限元模型如图1所示,轴对称模型仿真结束后,通过“symmetric”关键字将其旋转成3D光面轮胎模型,并通过Tie接触将花纹贴到光面轮胎模型上。

图1 轮胎轴对称有限元模型

在Abaqus/Standard中模拟轮胎装配、充气和垂向预加载,充气压力为830 kPa,垂向预加载(Fz)为31 850 N;通过import命令将分析结果导入Abaqus/Explicit中模拟轮胎加速和匀速转动,速度为70 km·h-1,并保证匀速转动不少于3周。

1.2 Abaqus和FlowVision流固耦合联合仿真

FlowVision采用基于非贴体笛卡尔网格的有限体积法,采用全球领先的特有子网格几何重构网格技术在较粗的网格下可完全保持原边界的曲率,更容易将流体域与固体域区分开,自动建立湿边界(wetted interface),能处理任意复杂物体的动边界和边界变形问题。支持计算-监测-后处理实时显示,用户可以在模拟分析过程中随时新增或移除后处理操作,大大提高了分析能力。与其他流体软件相比,FlowVision软件还具备以下特点:

(1)高效率、高品质的自动化网格技术;

(2)简便直接的流固耦合计算;

(3)独特的Moving Body技术使物体在流场中的运动模拟变得简捷;

(4)有效且快速的间隙流算法。

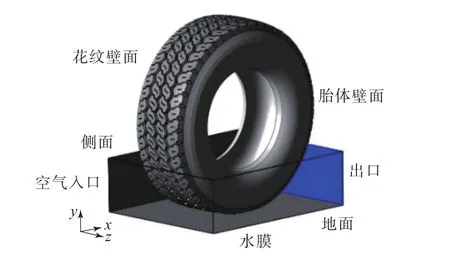

轮胎壁面模型如图2所示。从Abaqus中滚动轮胎的odb结果文件中提取流场分析所需的轮胎网格信息,制作成inp文件,导入FlowVision中设置为壁面边界条件。流固耦合面上单元网格和节点信息从滚动结果文件odb中提取,将流固耦合面单元信息提取并写入重启动文件中。同时,在流固耦合重启动文件中,使用Abaqus中的“Co-Simulation”关键词来调用外部流场仿真软件,实现联合仿真功能。

图2 轮胎壁面模型

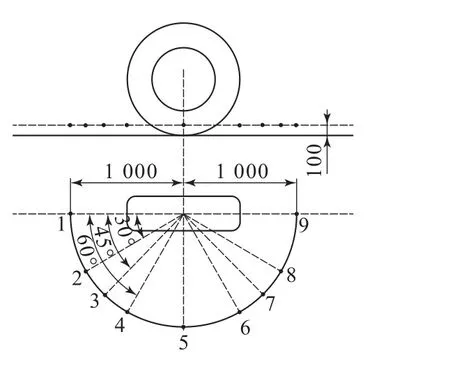

轮胎噪声声源主要集中在接地区域附近、接地印痕前后端和胎侧部位,因此在进行流场仿真时,为了节省求解时间和计算资源,空气域的几何尺寸为长1 000 mm(x轴方向),宽800 mm(z轴方向),高300 mm(y轴方向),相应的流场边界设置见图3。

图3 流场边界设置

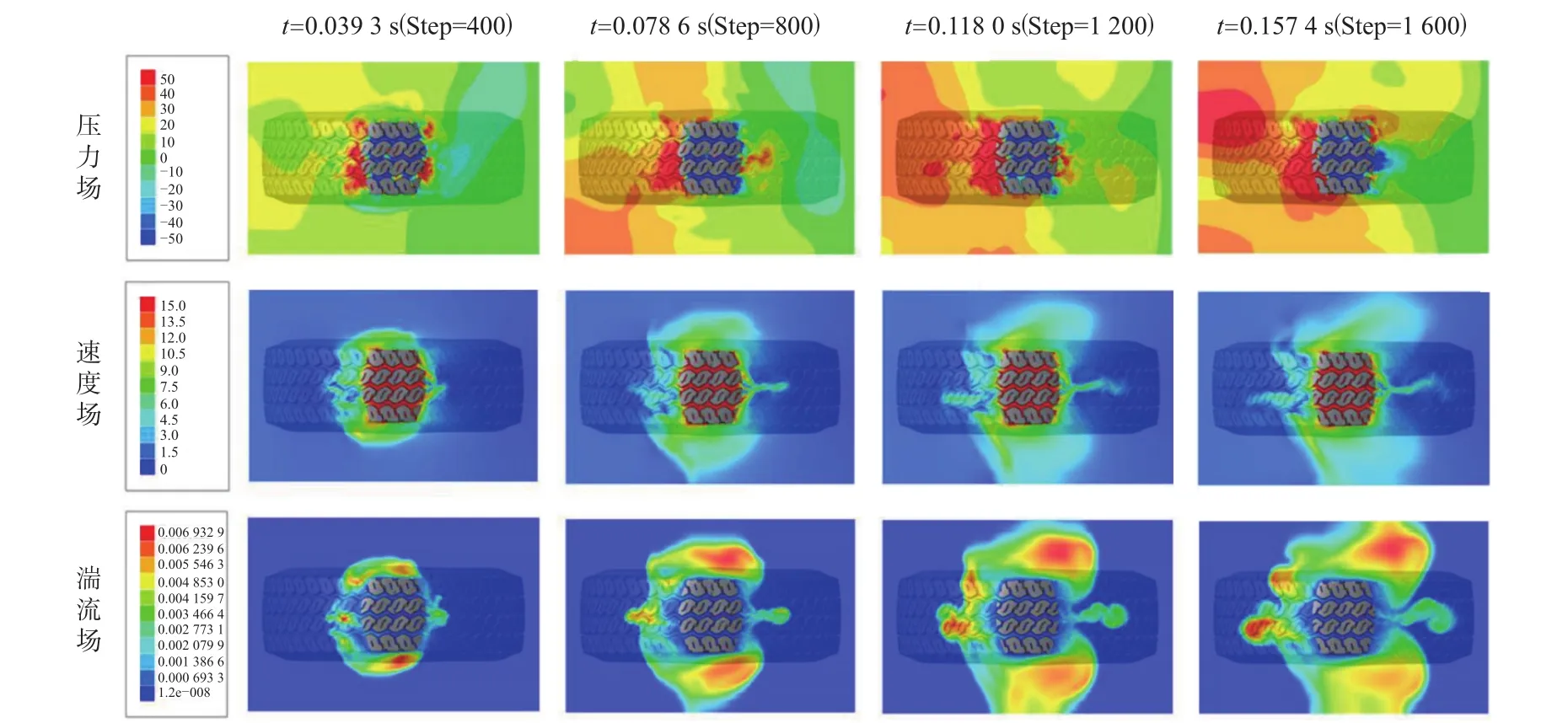

图4给出不同时刻流场仿真结果,分析压力场、速度场和湍流场随时间变化的规律。

图4 不同时刻流场仿真结果

(1)轮胎接地前端和后端都存在明显的局部压力集中和波动。在接地后端横沟以及钢片中封闭的空气得到释放,也形成明显的压力波动。纵沟内部为低压区,胎侧横沟开口处有局部高压,这是由于滚动过程中纵沟和横沟内的空气从胎侧的横沟排出形成的。

(2)随着滚动过程的进行,轮胎周围流体速度分布呈现“八”字形向两侧散开。局部分析发现,在轮胎滚动前端与路面接触的胎肩处,速度明显高于周围区域。在接地印痕中轮胎与路面形成狭小空间,导致花纹沟槽内流速非常大。在接地区域后端封闭沟槽与外部空气接触,在接地区域经过压缩的空气得到释放,在3条纵沟开口处和钢片处,流场速度大。接地后端3条纵沟排出的气体在中间沟槽位置汇合,并向远端延伸。

(3)从湍流场的结果可以看出,在t=0.039 3 s时刻,轮胎周围涡流主要在胎侧、胎肩和接地前端区域开始形成,随着轮胎不断滚动,胎侧和接地前端的涡流区域逐渐增大,胎侧处的涡流向后方扩散,接地前端的涡流区域也向前端缓慢移动。接地后端的涡流呈现“烟雾状”向后方扩散,这与接地区域后端速度场的流速分布存在一定的关系。结合速度场可以看出,涡流的分布主要在流场速度较低的位置。

1.3 轮胎噪声计算

提取流体作用在花纹和胎体上的压力脉动,其属于偶极子源,滚动的轮胎对流体不断产生推力,导致流体质点速度不断变化,从而产生噪声;滚动轮胎周围气流在物体表面产生的紊流会导致轮胎表面产生升力波动,从而产生噪声。

采用Virtual Lab中的自动匹配层技术,在轮胎结构网格外设置包络面网格,从而定义声学网格(见图5)并赋予空气材料和属性[6]。按照图6所示布置9个场点网格,输出轮胎的近场噪声频谱结果并求得声压级。

图5 声学网格

图6 传声器布置示意

2 试验与仿真结果分析

轮胎振动噪声仿真时轮胎在转鼓的驱动下进行滚动,且轮胎中心没有发生平移运动。为了保持试验与仿真工况的一致性,本工作使用轮胎近场噪声试验结果与仿真结果进行对比。近场噪声试验在半消声室内完成,以轮胎接地中心为圆心、1 m为半径的半圆弧上分别放置9个传声器,位置如图6所示。试验方案详见文献[7]。

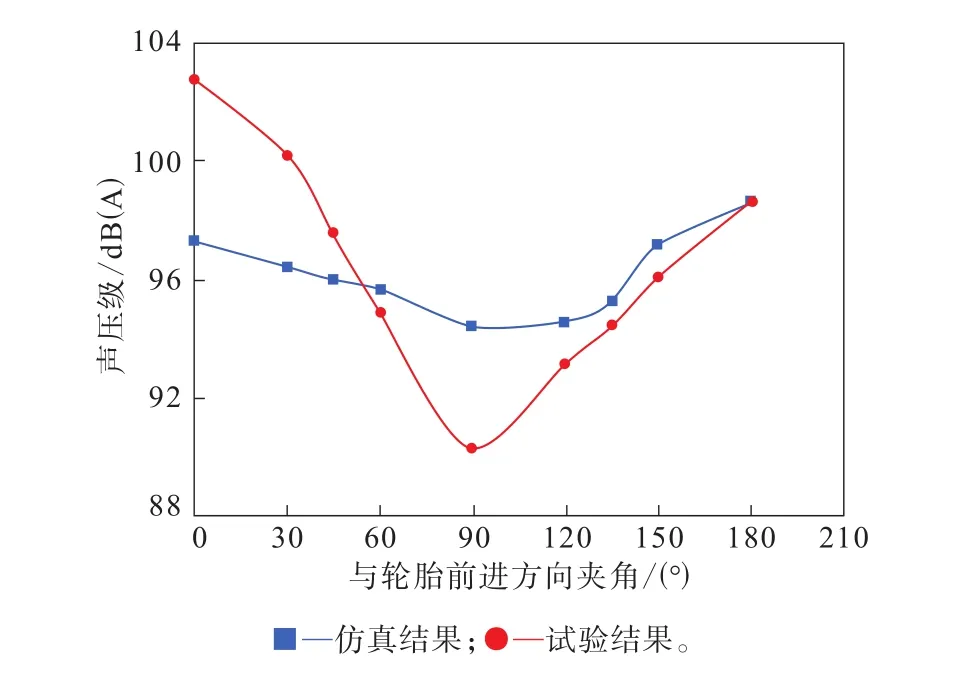

仿真和试验结果见图7。对比分析试验和仿真结果可知:轮胎近场噪声试验和仿真结果都具有明显的指向性,轮胎接地前后声压级最大,而且接地后方要明显大于接地前方,轮胎正侧方声压级最小,总体呈“V”字形分布;120°~180°(前方)仿真结果与试验结果较为接近,而0°~90°分析结果误差较大。

图7 声压级随场点方位角度的变化曲线

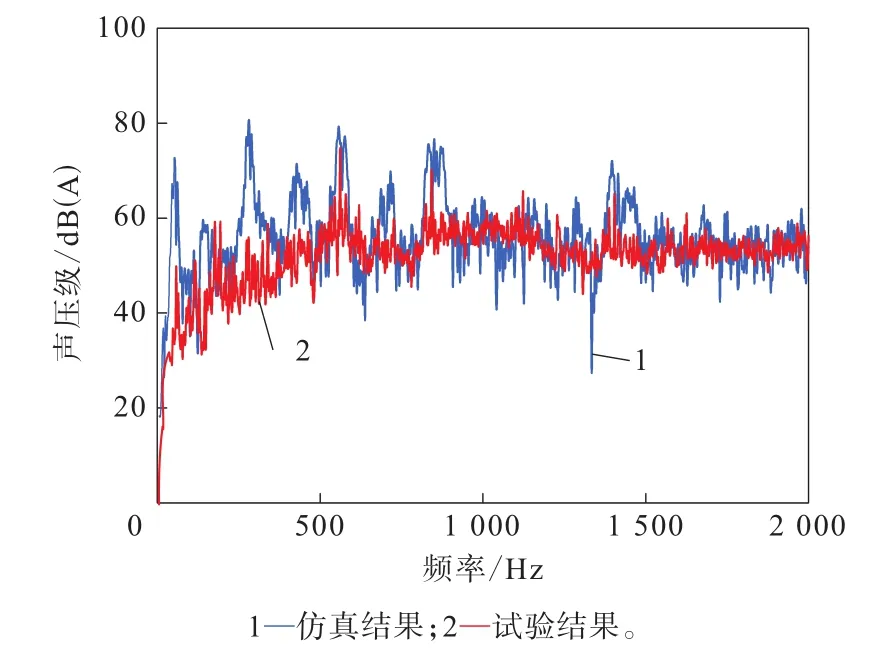

为进一步了解轮胎噪声产生机理,对90°方向声场测点的试验和仿真频谱特性进行对比分析,结果见图8。

从图8可以看出,仿真结果与试验结果很吻合,仿真结果峰值频率为562,842和1 404 Hz,与试验结果非常接近,仅存在4~8 Hz的误差。

图8 90°测点试验与仿真频谱对比

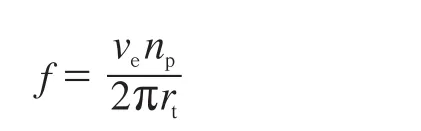

节距噪声(泵浦噪声)[6]基本频率(f)的计算公式如下。

式中,ve为轮胎滚动速度,np为轮胎圆周上花纹节距数,rt为轮胎滚动半径。

对于该款真实花纹轮胎的运行工况,ve为70 km·h-1,np为48,rt为0.52 m,计算得到节距噪声的f为285 Hz。仿真结果体现了节距噪声的基本峰值频率,试验结果在该频率处并未存在峰值,但在562,842和1 404 Hz处分别存在二阶、三阶和五阶节距噪声引起的峰值,而四阶峰值较不明显,仿真、试验和理论结果三者有较好的一致性。

3 结论

(1)轮胎接地前端和接地后端都存在明显的局部压力集中和波动;随着滚动过程的进行,轮胎周围的流体速度分布呈现“八”字形向两侧散开;接地后端的涡流呈现“烟雾状”向后方扩散,这与接地区域后端速度场的流速分布存在一定的关系。涡流主要分布在流场速度较低的位置。

(2)轮胎近场噪声试验和仿真结果都具有明显的指向性,即轮胎接地前后声压级最大,且接地后方要明显大于接地前方,轮胎正侧方声压级最小。

(3)对比90°测点试验与仿真频谱可知,仿真结果与试验结果非常吻合,误差仅为4~8 Hz。