钢丝帘布压延胶边返回装置的设计与改造

2020-07-19栗晓华

栗晓华,徐 兵

[四川轮胎橡胶(集团)股份有限公司,四川 简阳 641300]

钢丝帘布压延生产线是轮胎企业生产全钢载重子午线轮胎和半钢子午线轮胎的关键设备[1-3]。该生产线主机一般采用S型四辊压延机,配置胶边返回装置,将压延后帘布两边多余的胶边切割和导出,通过输送带返回到供胶开炼机上,使其与胶料充分混合,以满足压延工艺要求[4-5]。

我公司曾采购一台钢丝帘布压延生产线,由于安装位置等原因,当时没有配置胶边返回装置,而采用切边刀切割、胶边导出辊筒导出、自由落体方式接收,堆积到一定量后再由人工搬运到供胶开炼机上,此工作方式一直持续至今。为降低工人劳动强度,需增加一套钢丝帘布压延胶边返回装置。本工作介绍该装置的设计与改造。

1 改造方案的设计

钢丝帘布压延生产线通常由供胶机组、供胶输送机、钢丝导开锭子架、钢丝整经装置、S型四辊压延机、摆胶装置、胶边返回装置、垫布导开装置、牵引冷却装置、储布装置、帘布切割锁定装置、双工位卷取装置、液压系统、温控系统、自动控制系统等组成。

1.1 改造前结构

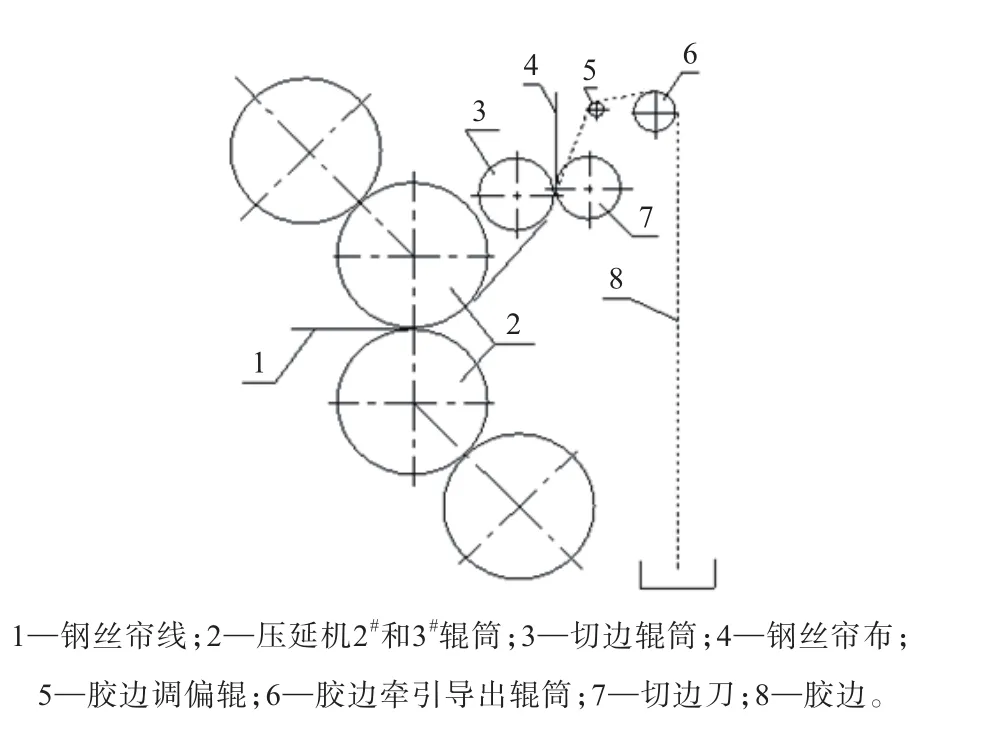

改造前钢丝帘布压延胶边返回装置见图1。钢丝帘布压延后,带胶边的钢丝帘布从压延机2#和3#辊筒之间输出。在操作工一侧安装切边刀调整装置,在压延机墙板内侧各安装一组胶边切割和导出装置。胶边切割和导出装置由帘布切边辊筒驱动,切边刀切下胶边后,经过胶边调偏辊,由胶边导出辊筒牵引导出,自由落入接收框内。

图1 改造前钢丝帘布压延胶边返回装置

1.2 位置选择

由于压延机、下摆胶装置和垫布导开装置之间的安装位置非常紧凑,且整条生产线已经安装就位,不能进行位置调整,只有在现有状态下寻找安装位置。通过现场观察,经测量压延机、下摆胶装置、垫布导开装置、钢丝帘布牵引冷却装置与压延机连接平台以及原胶边切割导出装置之间的相对高度和水平距离,结合胶边返回装置安装位置要求,在不改变现有装置安装位置和相对距离的情况下,尽可能减少改动,并寻找最佳解决方案。具体措施如下。

(1)避免出现下摆胶装置与其上方供胶输送机、压延机3#辊筒和压延机安全装置的碰撞或干涉。在确保不碰撞和不干涉的前提下,尽可能提高压延机下摆胶装置的整体高度,为在其下方安装胶边返回装置输送带预留足够的高度空间。

(2)胶边返回接取带需安装在下摆胶装置两侧、靠近压延机墙板的位置,并兼顾压延钢丝帘布的宽度范围,既不影响下摆胶装置的摆动角度,又可使返回胶边接取到胶边返回装置的接取带上。胶边接取带安装在下摆胶装置底座上方、钢丝帘布牵引冷却装置与压延机连接平台下方,同时考虑胶边接取带的驱动电动机安装位置和方向。

(3)胶边返回输送带的胶边应直线输送到供胶开炼机上,否则需增加转向输送带,这将会提高改造成本和控制难度。胶边返回输送带安装在压延机下摆胶装置底座下方,在满足安装空间和使用与维护要求的情况下,尽可能贴近压延机下摆胶装置底座下缘,力求提高胶边返回输送带的高度,为员工操作预留足够的高度空间。

1.3 改造方案的确定

1.3.1 结构方案

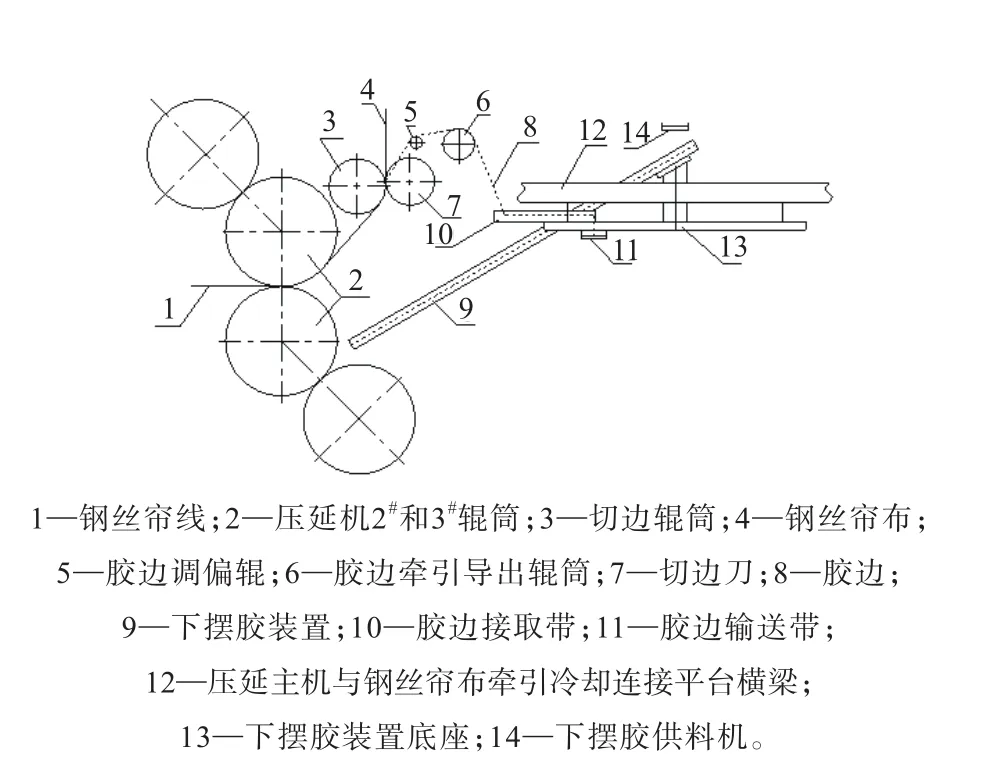

根据胶边返回装置的安装位置方案合理确定设计方案,设计方案也会影响位置方案。综合考虑,胶边接取带和输送带均采用宽度为200 mm的毛质环形带,以尽量减小胶边返回装置框架厚度。接取带安装在压延机下摆胶装置底座上方,输送带安装在其下方,使胶边接取带和输送带形成自然高度差,这样既能满足胶边的接取和输送、又不影响下摆胶装置正常运行。此外,原胶边切割和牵引导出装置正常使用,用新的接取带代替原胶边接收框,接取后直接把胶边输送到主输送带上,再输送到供胶开炼机上。

整体上看改造后的结构方案,钢丝帘布两侧胶边分别接取并共同输送到主输送带上,再由主输送带输送到供胶开炼机上。由于胶边输送带长度为13 m,且存在爬升状态(通道需求高度),因此采用三节对接,由一台电动机驱动并采用环形输送带,输送带框架下加设安全防护网。

1.3.2 控制方案

胶边返回装置要确保胶边在输送带上既不堆积又不被拉断,必须使接取和输送线速度与钢丝帘布压延速度保持一致。由于钢丝帘布压延速度为变速控制,从低速逐步提高到压延工艺要求速度,因此要求胶边接取带和输送带速度可调,且与主机调速一致,故采取变频调速控制。

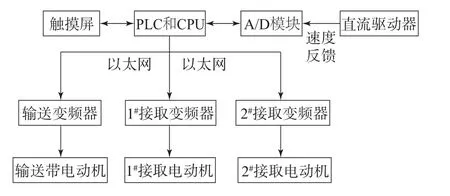

为使胶边返回装置的线速度与压延速度保持一致,现场采集压延机3#辊筒直流驱动器的速度反馈输出信号,并将此信号输入胶边返回装置控制箱内可编程逻辑控制器(PLC)的A/D转换模块,将模拟信号转换为数字信号,再由中央处理器(CPU)内部程序将转换的信号与胶边返回控制系统输送带的设定速度进行对比和运算,达到控制输送带速度与主机速度同步的目的。为精确调节同步速度,胶边返回装置的3台电动机都通过触摸屏分别进行速度设定,在实际生产过程中可分别微调,使其与钢丝帘布压延速度一致。胶边返回装置控制原理如图2所示。

图2 胶边返回装置控制原理示意

1.3.3 安装方案

根据现场设备装置的相应位置确定胶边返回装置的结构、胶边接取和输送方案。胶边接取带采用两套独立结构分别安装在压延机下摆胶装置底座的上方、靠近压延机墙板内侧,由接取皮带架与下摆胶底座直接固定连接。胶边输送带安装在压延机下摆胶装置底座的下方,头部与下摆胶装置底座悬挂固定连接,输送带爬升前与压延机和钢丝帘布牵引冷却连接平台横梁悬挂固定连接,升高输送带的中间位置,用压延机的供胶输送机支架进行支撑。此举既保证了员工操作空间,又尽可能地使输送带与供胶开炼机垂直输送。输送带尾部到达供胶开炼机辊筒中间位置、靠近开炼机驱动端一侧,不影响开炼机胶料输送机正常输送胶料。胶边返回装置控制系统挂靠在压延机供胶输送机的立柱式支架上,电源线路和控制线路采用桥架敷设,固定在输送带框架的一侧。

2 改造实施

2.1 改造准备

胶边接取带和输送带到货后,准备好实施改造的工器具,并安排好施工人员。为了不影响生产,与生产部门协调,提前增大钢丝帘布的储备量,空出改造时间。准备就绪后,项目施工人员进入现场,进行安全教育培训,办理动火等相关手续,并安排项目施工技术和安全监督等人员。

2.2 安装

安装前对接取带和输送带的安装位置拉线定位,微调安装位置,并做好定位标记。首先安装输送带,就绪后再安装两条接取带,此时需适当调整接取带前后和左右位置,使接取胶片送出后落入输送带中间区域,同时保证接取带输入端兼顾所有钢丝帘布的压延宽度,保证接取胶片位于接取带的中间区域,并使员工操作方便。安装胶边返回装置的控制柜,定位后安装电源线、控制线和数据线,最后安装防护网,并进行全面检查、紧固和调整。

2.3 调试和验收

安装完成后,对胶边返回装置的连接部位和电气线路等进行全面检查,并对施工现场进行彻底清理。设置试车条件后,首先进行空负荷试车,检查供电情况,必要时调整接取带和输送带电动机运转方向。然后进行接取带和输送带的速度调整,使两条接取带和一条输送带的速度匹配,再次调整接取带和输送带速度与压延机3#辊筒速度匹配。各速度匹配一致后,方可进行负荷试车。薄而窄的胶边对接取带和输送带几乎无压力,负荷试车的主要目的是检查胶边是否跑偏、控制速度是否与主机速度匹配、驱动电动机减速器运行是否平稳等,最后确认安装位置和高度是否影响员工操作位置和空间。

试车小组鉴定认为,负荷试车运转良好,设备符合设计技术标准和安装质量要求,且资料齐全和准确。

改造后的钢丝帘布压延胶边返回装置如图3所示。

图3 改造后的钢丝帘布压延胶边返回装置

3 结语

本工作进行了钢丝帘布压延胶边返回装置的设计、制作、安装和调试,实现了一次性验收通过,降低了工人劳动强度,并积累了解决问题的实践经验。钢丝帘布压延胶边返回装置的设计与改造同样适用于轮胎行业纤维帘布压延机胶边返回装置。