印制电路板生产中碱性蚀刻点状凹坑改善

2020-07-18晋世友谢伦魁

黄 俊 晋世友 谢伦魁

(深圳市景旺电子股份有限公司,广东 深圳 518102)

0 前言

图形电镀锡的目的是保护它所覆盖的铜导体,避免碱性蚀刻时受到蚀刻液的攻击,因此出现镀锡气泡、铜缸有机污染残留造成的镀锡不良、锡面擦花,均会出现点状凹坑不良,造成报废。本文主要通过对点状凹坑不良原因的查找,进行改善,达到降低点状凹坑报废、提升品质的目的。

1 点状凹坑不良介绍

取外层经AOI(自动光学检测)不良实物板分析,不良板表现为点状咬蚀不良,切片分析排除电镀铜粒影响。均为铜面咬蚀不良,不良产生原因为蚀刻前,锡层电镀质量差或受到损伤、不抗蚀,造成点状凹坑不良。

图1 点状凹坑不良

2 原因分析

经大量排查及看板确认,发现有以下问题可能会导致点状凹坑不良问题的发生:

(1)镀锡震动时间长短、锡缸是否定期排气有。镀锡有气泡,从而造成点状凹坑不良问题;

(2)不同干膜、光剂可能会造成不同点状凹坑问题;

(3)因插板,转运动作不规范,造成较多的锡面擦花不良。

转运动作,通过过程规范即可改善,本次不做研究,仅对镀锡震动时间、锡缸定期排气、干膜、光剂的影响进行研究。

3 改善方案和结果

3.1 震动影响

镀锡的目的是保护它所覆盖的铜导体,蚀刻时避免受到蚀刻液的攻击,镀锡的反应式为:

阳极反应:Sn→Sn2++2e-E=-0.136V

阴极反应:Sn2++2e→Sn

为保证镀锡效果,锡缸药水需循环交换,循环会产生大量气泡,为赶走气泡,需从震动开始检查,震动振幅要求≥25 mm/s,实测27~40 mm/s,震幅没有问题;再从震动时间来检查,锡缸震动为震5 s停10 s秒,此震动时间偏短,震动时气泡还未赶走,震动就停止,震动效果不佳,因此把震动改为震10 s停20 s。震动变更前后的点状凹坑不良对比见表1。

从以上结果可以看到,调整震动时间延长后,点状凹坑不良有了一定的降低,但还是存在一定的不良。

3.2 过滤排气影响

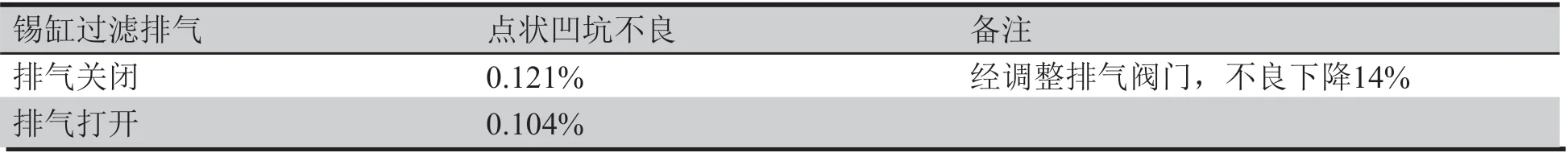

锡缸气泡不良还可以从锡缸过滤排气进行改善,之前不定期排气时,发现气泡较多,因此规定锡缸过滤排气保持常开(打开30度,如图2b),即保证循环效果,又能一直进行排气,减少药水循环中产生的气泡,改善结果如表2。

从以上结果可以看到,调整排气阀为常开状态后,点状凹坑不良有了一定的降低,但也还是存在一定的不良。

3.3 不同干膜和光剂影响

表1 不同震动时间造成的点状凹坑不良

经跟进发现,不同厂商的干膜搭配不同药水对点状凹坑影响很大,本厂使用M干膜和N干膜,两种干膜在不同的电镀线(电镀药水均为A光剂)使用,点状凹坑不良差异也较大;经跟进,M干膜使用的电镀线铜缸药水泡沫较多,N干膜使用的电镀线药水泡沫较少,M干膜的溶出较多。

经统计使用M干膜+A光剂比N干膜+A光剂点状凹坑不良高。其原因为干膜在电镀时干膜中的物质溶解在药水中,溶解物残留在铜面上造成镀不上锡,蚀刻后形成点状凹坑不良。

再对不同图电光剂的影响进行对比,A光剂和B光剂状态见表3。

表2 过滤排气状态造成的点状凹坑不良

图2 排气阀开关

表3 不同光剂状态对比

表4 不同干膜与光剂造成的点状凹坑不良

图3 不同干膜+光剂造成的点状凹坑不良

经对比,A光剂有机物含量高且上升快、溶解干膜速度快。根据相似相溶原理,因干膜也是有机物,在电镀铜时其在有机物含量高的药水中溶解就快,导致这些有机物残留在板面,镀锡时出现抗镀而形成镀锡不良,蚀刻后出现点状凹坑不良(见图3)。

两种干膜和两种光剂分别搭配进行电镀得出的凹坑不良率(见表4)。

经以上对比,使用M干膜和N干膜与A光剂和B光剂的交叉对比对点状凹坑不良的影响如上,说明溶出性高的干膜、COD含量高的光剂均会使点状凹坑不良率升高。

5 总结

经过专案改善,去除镀锡气泡不良,震动由震5 s停10 s更改为震10 s停20 s,锡缸开30°直通排气,选用溶出性小的N干膜和COD含量低的B光剂,可以解决点状凹坑不良问题。