谈PCB垂直移动连续电镀线采用脉冲整流器与直流整流器的效果比较

2020-07-18雷光发江泽军董发君

雷光发 江泽军 董发君

(昆山东威科技股份有限公司,江苏 昆山 215300)

0 前言

随着信息技术的快速发展,对印制电路板(PCB)的品质要求也不断提高,电路的设计要求更趋向于细导线、高密度、小孔径,特别是HDI印制板中的微小盲孔,高纵横比小孔电镀技术就是其关键问题之一,印制电路板的金属化孔的质量(厚度、孔壁铜层的均匀性、镀铜层的粗糙度)是影响整个产品可靠性的原因之一。

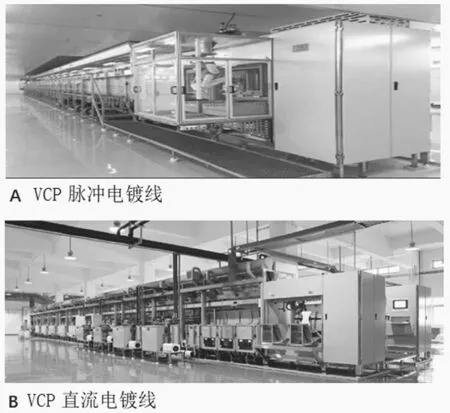

脉冲电镀是20世纪60年代发展起来的一种电镀技术,因为它的应用范围极广,不但在各种常规镀液的高速电镀上应用,参数合理,可提高生产效率,获得均匀的镀层。本文主要研究脉冲电镀与直流电镀在PCB应用中的品质差异,其中提到采用的设备为本公司生产的垂直移动连续镀铜线(VCP)(见图1),用钢带传动,上夹导电边的方式,以保证板在传动中平稳的通过电镀槽进行电镀。不同之处,一是采用脉冲整流器,一是采用普通直流整流器。

1 PCB生产中VCP脉冲电镀与直流电镀设备的概述

1.1 脉冲电镀与直流电镀镀铜原理

图1 VCP线

1.1.1 VCP脉冲电镀

脉冲电镀是通过一定波形的低压脉冲电流,当正脉冲时使金属离子在阴极上沉积,用电化学方法,由于脉冲电镀的电流密度较大,在阴极上快速沉积,造成在阴极溶液区阳离子快速下降。由于有关断时间的存在,金属离子利用这段扩散、补充到阴极附近。当反脉冲时,印制板成为阳极在短时间内施加比正脉冲更大的电流密度,使高电位区(板面、孔口等部位)镀得较厚的铜失去电子,成为离子,溶于电解液,补充阴极区铜离子的浓度,为下一个正脉冲时提供丰富的铜离子,所以能获得表面铜镀得薄而使孔内镀得较厚并孔壁上下镀层厚度均匀的目的。脉冲电镀时的传质过程与直流电镀时的传质过程的差异,造成了峰值电流可以高于平均电流,促使晶种形成的速度远远高于晶体长大的速度,使镀层晶体细化,排列紧密,孔隙减小,电阻率低。

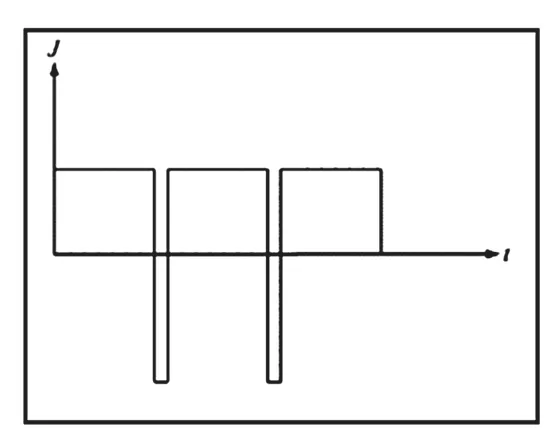

东威VCP最常用的是无关断时间的单个脉冲换向,一个无关断时间的正向脉冲后紧接着一个无关断时间的反向脉冲,其波形如图2所示。正、反向脉冲持续时间通常在ms级(如正向20 ms,反向1 ms),这种波形通常也称为方波交流电,与普通正弦波交流电波形相异,但频率大致相同,约50 Hz左右。这种波形正向脉冲持续时间长、幅度小,反向脉冲持续时间短、幅度大,其反向脉冲的不均匀电流密度分布补偿作用较明显,改善镀层厚度分布的效果较明显,其适用于对镀层均匀性要求较高的电镀场合(如印制电路板镀铜,可明显缩小孔内、外镀层厚度比)。

图2 无关断时间的单个脉冲换向

1.1.2 VCP直流电镀

直流电镀是一种常规的电镀方法,在直流电流的作用下溶液里的金属离子不间断地在阴极上沉积析出的过程。被镀件浸入含有欲镀金属离子的电解质溶液中做阴极,并用导线与电源的负极连接。用可溶性金属或不溶性电极做阳极,并与电源正极相连,在直流电流的作用下溶液里的金属离子不间断地在阴极上沉积析出的过程。

1.2 脉冲电镀与直流电镀流程

1.2.1 VCP脉冲电镀线

VCP脉冲电镀设备,其结合常规VCP线的性能与脉冲电镀的特长研制而成,鉴于其品质上的优异,如镀层细致、耐腐、纯度高、硬度强、导电率好、TP值高等特点,对于生产PCB高端线路板有很大的帮助。电镀流程如下:

自动上料→除油(酸性清洁)→热水洗→水洗两次→预浸→镀铜(脉冲整流机)→水洗两次→抗氧化→水洗两次→烘干→自动下料

1.2.2 VCP直流电镀线

电镀铜流程与上述脉冲电镀相同,差别是镀铜采用直流整流机。

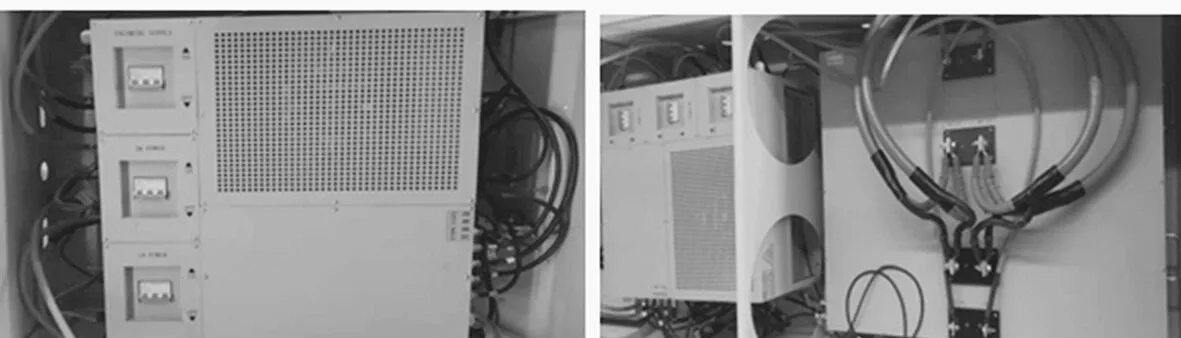

1.3 脉冲与直流电镀设备

(1)VCP脉冲电镀整流机如图3,生产厂:力源,型号:HPNPS-2*Z800AF2400A/6V。

(2)VCP直流电镀整流机如图4,生产厂:力源,型号:TBSB-800A/5V。

图3 脉冲电镀整流器

图4 直流电镀整流器

1.4 脉冲与直流电镀参数设定

1.4.1 VCP脉冲电镀参数

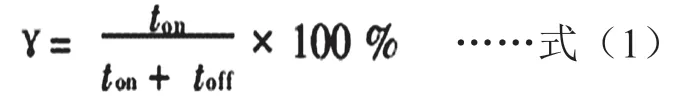

传统的直流电镀只有电流或电压可供调节,而脉冲电镀有脉冲电流密度(或峰值电流密度)JP、脉冲导通时间ton和脉冲关断时间toff3个独立的参数。由ton和toff可以引出脉冲占空比Y。

脉冲占空比Y指脉冲导通时间ton占整个脉冲周期(ton+toff)的百分比,可以用式(1)表示:

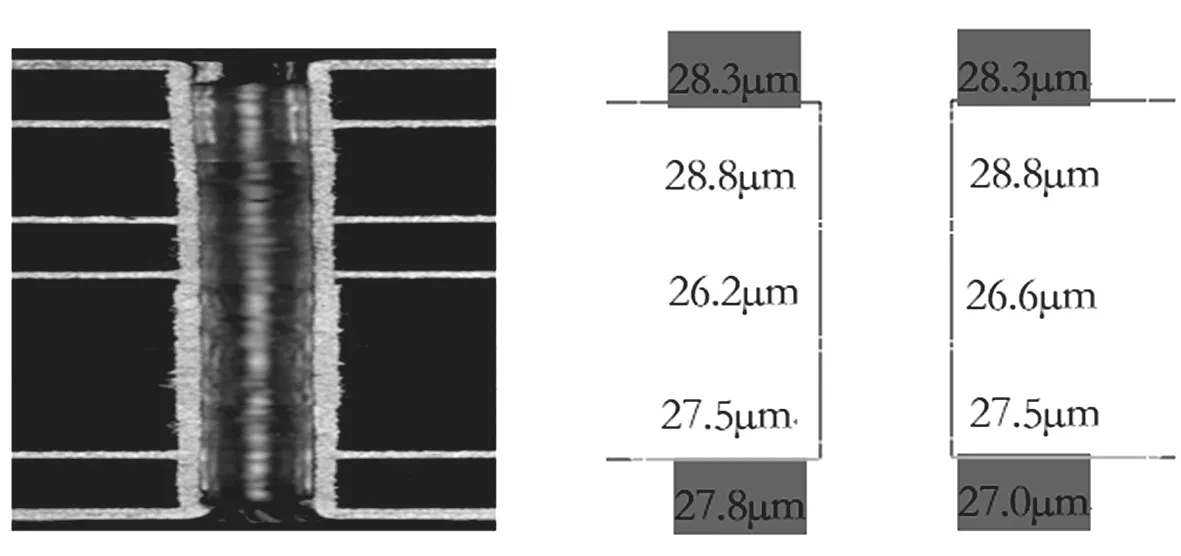

在一个脉冲周期内,由于电流只在部分时间(ton)导通,而其他时间(toff)为零。因此脉冲电镀的电流密度有平均电流密度和峰值电流密度之分。平均电流密度Jm等于峰值电流密度Jp与脉冲占空比Y的乘积,Jm一定时,Jp会根据Y的不同而改变,可用式(2)表示:

1.4.2 脉冲电镀过程

在脉冲导通期ton内峰值电流密度相当于普通直流电流密度(或平均电流密度)的几倍甚至十几倍。高电流密度所导致的高过电位使阴极表面吸附的原子的总数高于直流沉积的,其结果使晶核的形成速率远远大于原有晶体的生长速率,从而形成具有较细晶粒结构的沉积层。

在脉冲关闭期toff内高的过电位使阴极附近的金属离子以极快的速度被消耗,当阴极界面金属离子的质量浓度为零或很低时,电沉积过程进入关断期。在关断期内,金属离子向阴极附近传递从而使扩散层中金属离子的质量浓度得以回升,并有利于在下一个脉冲周期使用较高的峰值电流密度。脉冲电镀过程中,当电流导通时,电化学极化增大,阴极区附近金属离子被充分沉积;当电流关断时阴极区附近放电离子又恢复到初始的质量浓度,浓差极化消除,并伴有对沉积有利的重结晶、吸脱附等现象。这样的过程周期性的贯穿于整个电镀过程的始末,其中所包含的机理构成了脉冲的基本原理。

1.4.3 VCP直流电镀参数

直流电镀只有电流或电压可供调节,电流I=Jm×S,电镀镀铜厚度(mil)=0.0087×电镀阴极电流密度Jm(A/dm2)×电镀时间(min)

2 PCB生产中VCP脉冲电镀与直流电镀品质差异

2.1 电镀层状态

2.1.1 VCP脉冲电镀

用一个无关断时间的正向脉冲后紧接着一个无关断时间的反向脉冲,改善镀层厚度分布的效果较明显。其适用于对镀层均匀性要求较高的电镀场合。由于其脉冲无关断时间,且频率较低,改善镀层结晶的效果尚不理想,因此不宜用于(尤其对镀层结晶要求较高的)贵金属电镀。

2.1.2 VCP直流电镀

由于金属离子趋近阴极不断被沉积,因而不可避免地造成浓差极化。镀层的晶体间隙大,大大降低镀层的抗腐蚀性,较差的结合力。

2.2 电镀均匀性

2.2.1 VCP脉冲电镀

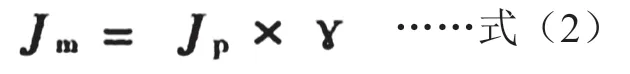

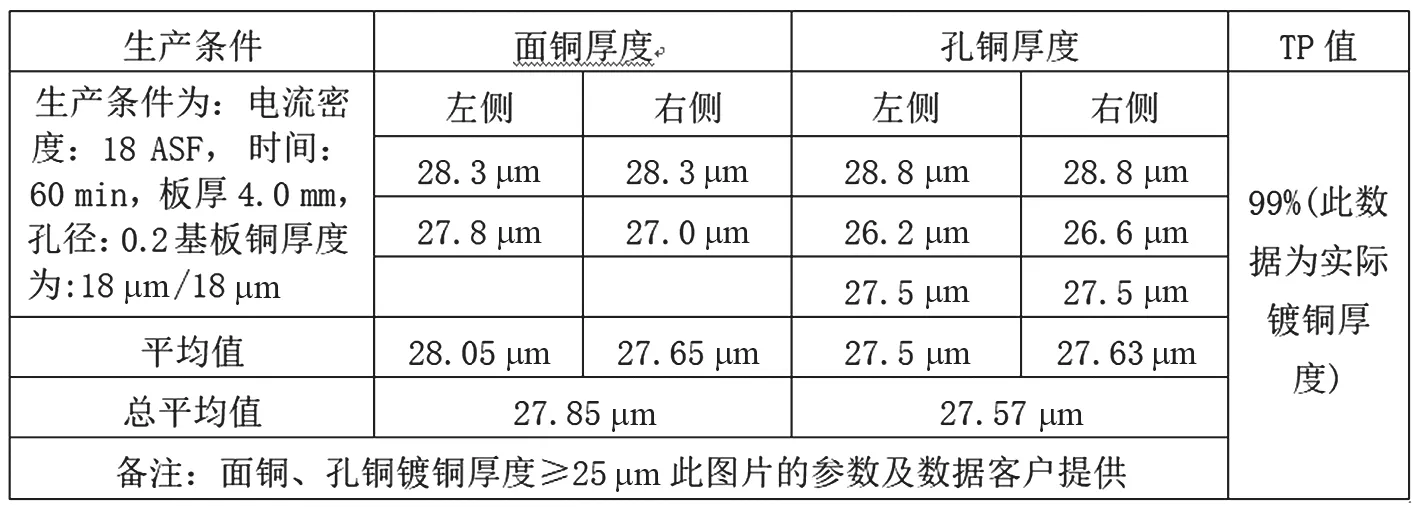

由我公司合作客户提供的测量数据见图5所示。

2.2.2 垂直连续直流电镀

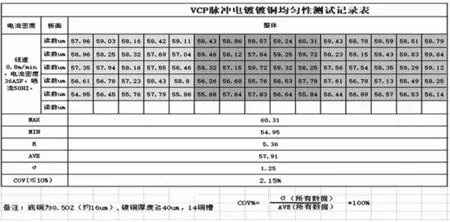

由我公司合作客户提供的测量数据见图6所示。

图5 VCP脉冲电镀铜均匀性测试记录

图6 VCP脉冲电镀铜均匀性测试记录

2.3 电镀TP值

2.3.1 VCP脉冲电镀

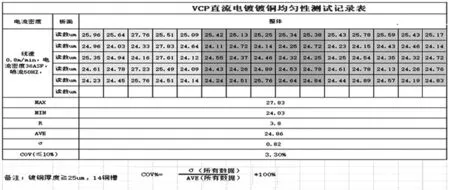

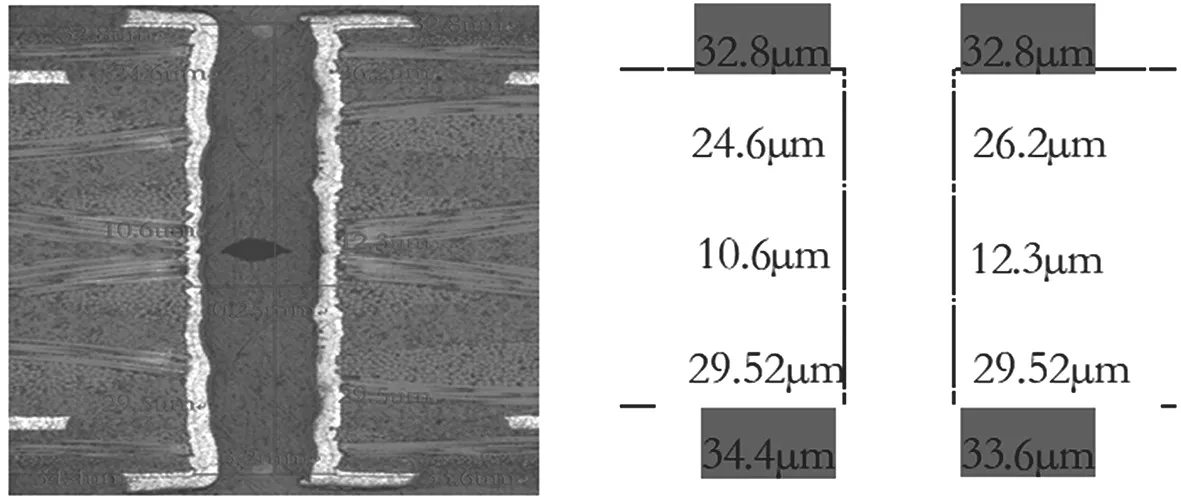

抽样测量了三块样品的镀层厚度,其中一块样板数值见图7和图8。

图7 VCP脉冲电镀镀层厚度测量示例

图8 VCP脉冲电镀镀层厚度测量数据

2.3.2 VCP直流电镀

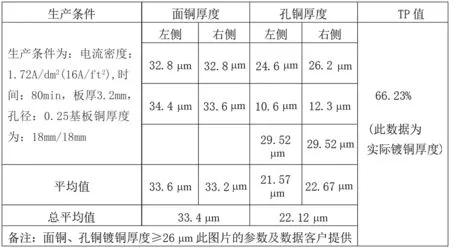

抽样测量了二块样品的镀层厚度,其中一块样板数值见图9和图10所示。

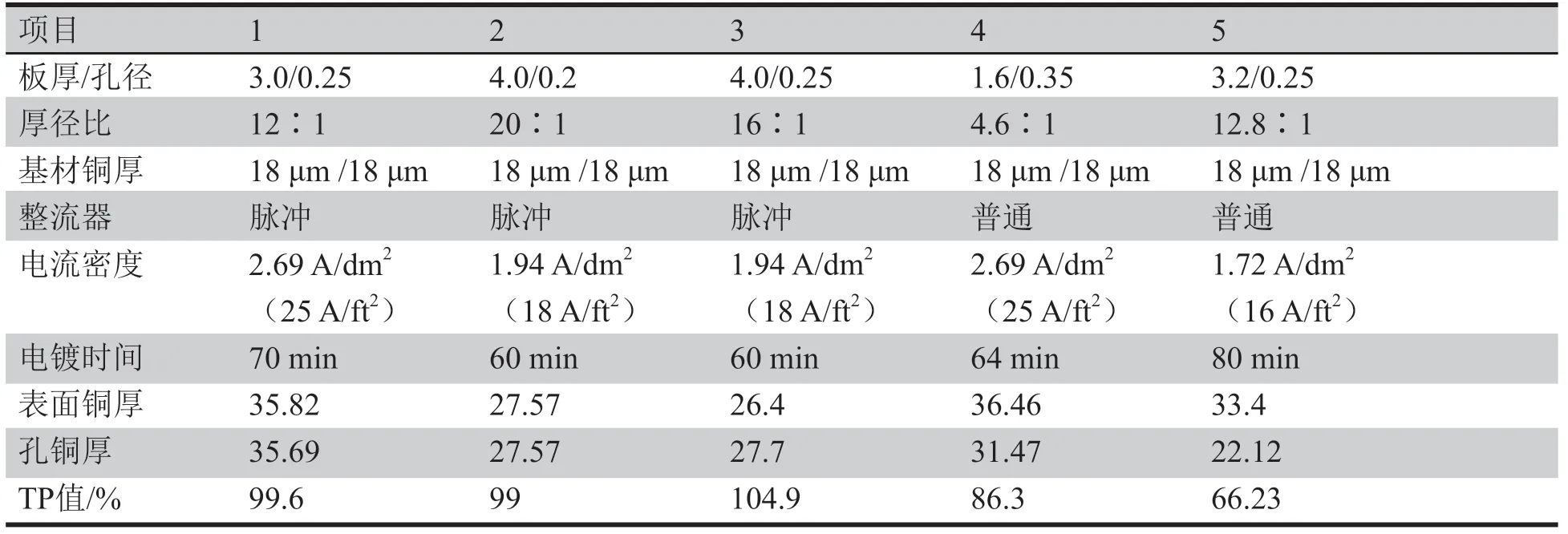

2.3.3 两种电镀镀层厚度测量值比较

测量脉冲电镀三组数据和直流电镀二组数据,相应的图片及数据汇总见表1所示。

小结:

(1)通过上表格的数据体现凡用脉冲整流器电镀的样品TP值都很高。

(2)通过上表格的数据体现孔内镀层均匀,没有狗骨头现象。

(3)将1号样品与5号样品进行对比(板厚只差0.2 mm,孔径一样),用脉冲整流器电镀的结果,TP值高,且电镀时间还短,没有狗骨头现象。

(4)如果产品的厚径比没有超过5:1的要求,对TP值没有很高的要求,用普通直流整流器可。流器可以满足生产。如果用脉冲整流器,效果会更好。

图9 VCP直流电镀镀层厚度测量示例

图10 VCP直流电镀镀层厚度测量数据

表1 两种电镀镀层厚度测量值

2.4 电镀物料耗用

在满足相同的镀层性能指标的前提下,采用脉冲整流器可使镀层厚度减薄,从进而可节约原材料10%~20%,这对贵金属来说,具有十分重大的经济意义。对添加剂的使用和消耗比直流电镀要小,有利于提高蚀刻精度,但前期的投入成本高,脉冲电源是普通电源价格的几倍以上。

生产效率高,脉冲电镀大幅度提高了瞬时电流密度,使其平均电流密度有可能大于直流电镀的实际电流密度。因而,加速了电沉积速度,使生产效率大大提高,从而减少电镀时间的1/3至1/2,或更多时间。

3 结论

脉冲电镀和直流电镀的数据表明,脉冲电镀得到较好的通孔深镀能力及表面的均匀性。对于超高厚径比的通孔节省贵重金属(如铜等)及其他的隐形成本。脉冲电镀比直流电镀的产能提高并达到行业中需要的品质要求。