多向谱造波机参数计算及运动机构设计

2020-07-18魏仁哲王收军

刘 楠,魏仁哲,张 鹏,薛 涛,王收军

(天津理工大学a.数字化制造与流程工业国家级虚拟仿真实验教学中心;b.机电工程国家级实验教学示范中心(天津理工大学),天津300384)

造波机通过电机驱动丝杠并带动置于水中的推波板往复运动以制造满足特定需要的波浪,波浪作用于水槽或水池中的海工物理模型以进行试验验证.实际的海面是三维的、复杂的随机过程,其能量不仅分布在一定的频率范围内,而且分布在相当宽的方向范围内[1-2].因此,需要在试验水池中制造出有向波浪以更精确的模拟自然界的海浪,将造波机大量且连续的排列成一定形状,并使各个造波机推波板运动间产生相位差就可生成斜向波和多向波.单排造波机的推波板在产生斜向波时,会呈现出蛇形运动形态,因此也可将这种造波机称为多向谱造波机[3].

王收军等为交通运输部天津水运工程科学研究所研制了33 轴液压蛇形多向不规则造波机[4-5],但此造波机造波时相邻两推波板之间存在缺口,且缺口随相邻两推波板前后距离增大而增大,使得产生的波浪不平滑,随着试验要求不断提高,已无法满足需求.针对此问题,提出了一种能生成平滑无缺口波浪的蛇形多向谱造波机推波板结构,并对推波板的强度和变形量进行分析,改进了推波板后的支撑结构[6].本文在此基础上,详细介绍了造波机理论参数计算、关键元器件选型和造波能力校核,确保造波机的能够满足设计要求,然后采用有限元分析技术对造波机的运动单元进行了强度和刚度校核.

1 参数计算

在进行造波机机械结构设计之前,需要先进行造波机理论计算、关键元器件选型和造波能力校核.

1.1 理论计算

采用造波机参数计算方法[7-9],根据表1 中的造波机设计要求,计算造波机运动行程、速度、加速、波浪总力、造波功率以及造波需要的最大电机扭矩.

表1 设计要求Tab.1 Design requirements

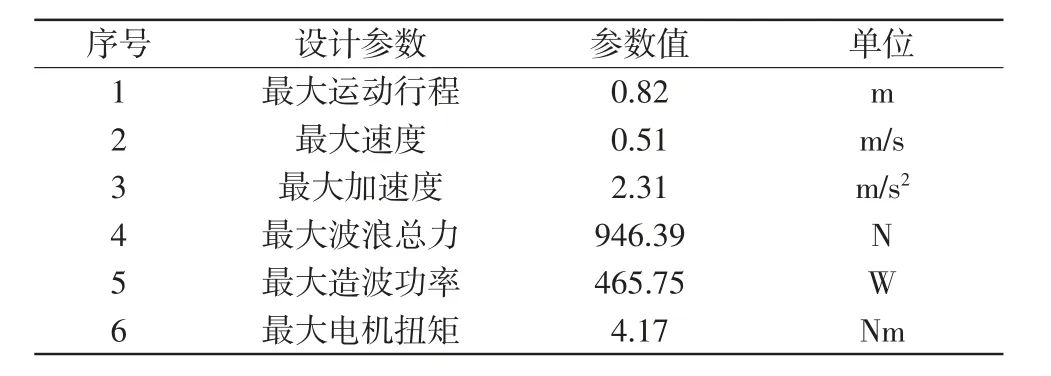

理论计算结果如表2 所示.

表2 理论计算结果Tab.2 Theoretical calculation results

1.2 关键参数的确定

1.2.1 电机计算及选型

1)转速的确定.根据理论计算的最大速度0.51 m/s,可计算出电机转速要求如下:

式中:n为电机转速;vm为最大速度,vm=0.51 m/s;d为为丝杠导程,d=20 mm.

因此,电机选型时,应选择电机最大转速不小于1 530 r/min.

2)扭矩和功率的确定.选择电机时,还需要根据理论计算中导程20 mm 时获得的最大扭矩为4.17 Nm,以及最大功率465.75 W,综合确定电机的型号.

1.2.2 丝杠计算及选型

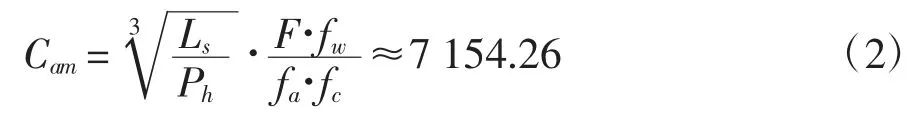

1)动载荷. 根据最大波兰总力F= 946.39 N,且导程需要Ph=20 mm,传动系统寿命Ls=5 000 kg,进行丝杠动载荷计算:

式中:fa为精度系数,取fa= 1;fc为可靠性系数,取fc=1;fw为负载性质系数,取fw=1.2~1.5.

因此,丝杠选型时,需要选择载荷大于7 154.26 N.

2)丝杠长度.确定丝杠长度时,需考虑1.1 理论计算得到的最大运动行程、螺母的长度和安全缓冲距离等.

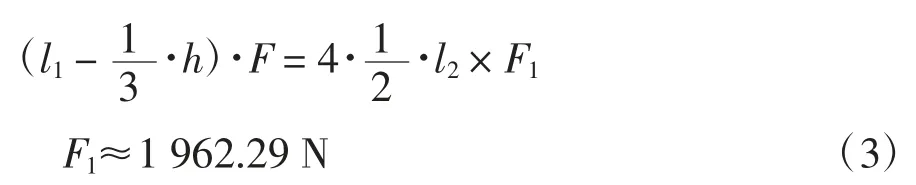

1.2.3 导轨计算及选型1)最大波浪总力F作用于每个滑块的等效载荷F1.

式中,h为水深,h= 0.8;l1为滑块距离池底的高度,l1=1.49;l2为前后滑块沿造波方向的距离,l2=0.295.

2)运动部件重力作用于每个滑块的等效载荷F2.因为运动部件的重心大概处于前端两个滑块的正下方,因此前端每个滑块的等效载荷为:

式中,m为造波机运动部件质量,m=200 kg;

3)单个滑块最大等效载荷Fe.

因此,选择导轨滑块时,需要动载荷大于2.9 kN,并保留一定的安全余量.

4)导轨的长度.确定导轨长度时,需考虑1.1 理论计算得到的最大运动行程、前后滑块沿造波方向的距离和安全缓冲距离等.

1.3 造波能力校核

造波能力计算的计算条件如表3 所示.

表3 造波能力计算条件Tab.3 Calculation conditions of wave making capability

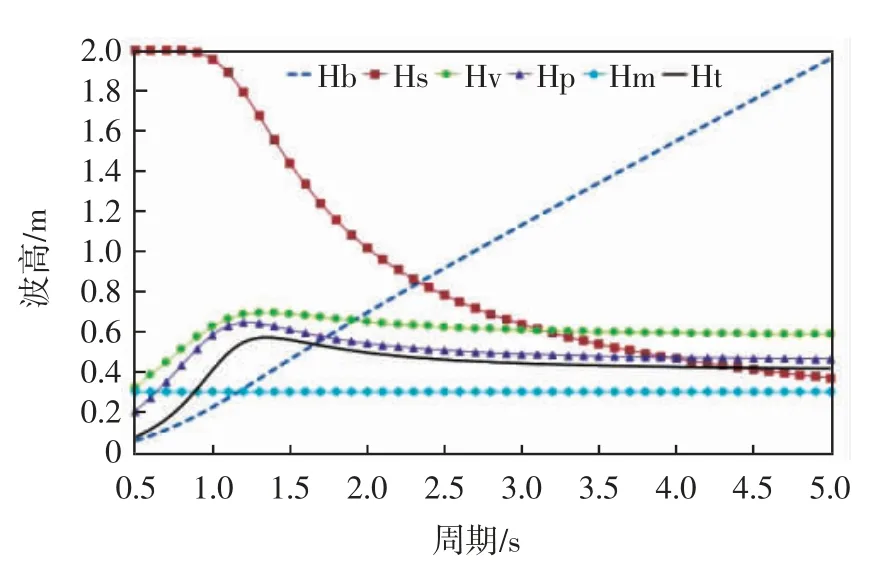

计算结果如图1 所示,板前可生0.5 m 波高的周期范围1.2~5 s,板前最大波高(在1.7 s 处)0.528 m,板前最大周期(5 s)时的波高0.367 m.

因此,经校核,造波能力可满足设计要求.

图1 造波能力曲线Fig.1 Wave making capacity curve

2 运动单元有限元分析

本部分对运动单元进行结构建模,导入ANSYS Workbench,划分网格,施加支撑和载荷,进行有限元分析,以校核其强度和刚度.

2.1 建模及导入

采用PTC CREO 对宽板进行建模,运动单元结构如图2 所示,具体设计尺寸如图3 所示.根据本设计中运动单元的运动状态,将推波板简化为以下形式:将与导轨配合的4 个滑块简化为矩形块,令矩形块的端面和丝杠螺母的安装面设定为固定支撑,如图4 所示,结构材料参数如表4 所示.

2.2 网格划分

将模型导入Mechanical Modeler 进行网格划分,网格划分设置如图5 所示,网格划分结果如图6 所示.

图2 运动单元结构Fig.2 Moving unit structure

图3 运动单元设计尺寸Fig.3 Moving unit design size

图4 添加支撑Fig.4 Add support

表4 结构材料参数Tab.4 Structural material parameters

图5 网格划分设置界面Fig.5 Mesh setting interface

2.3 加载计算

根据理论计算得到的最大波浪总力946.39 N,使用ANSYS Workbench 中Mechanical Modeler 的“Loads”-“Force”功能为结构进行加载,结果如图7所示.

图6 网格划分结果Fig.6 Meshing result

图7 加载Fig.7 Loading

2.4 分析结果

按照上述方法选定支承、施加载荷,进行静力学分析,得到宽板的应力云图和变形云图,如图8所示.

由以上分析结果可看出,最大应力为25.727 MPa,最大变形为0.281 86 mm,强度、刚度皆满足要求.

图8 分析结果Fig.8 Analysis results

3 结 论

本文首先通过造波机理论参数计算,获得最大运动行程、最大速度、最大加速度、最大波浪总力、最大造波功率和最大电机扭矩.根据这些参数进行了关键元器件计算和选型建议.再根据选型情况进行了造波能力校核,确保造波机的能够满足设计要求.然后基于PTC CREO 建立了简化后的运动单元三维模型,导入ANSYS Workbench 的Mechanical Modeler模块进行网格划分及加载,经分析计算可知,运动单元的最大应力为25.727 MPa,最大变形为0.281 86 mm,强度、刚度皆满足要求.