基于PLC的三光束光内送丝伺服控制系统

2020-07-16鲁健傅戈雁

鲁健,傅戈雁

(苏州大学 机电工程学院,江苏 苏州 215021)

0 引言

激光熔覆成形(laser cladding forming,LCF)是一种随着大功率激光器的发展而形成的一种新型致密金属零件成形技术。LCF根据送料方式不同,可以分为送粉式激光熔覆和送丝式激光熔覆[1]。现有送丝技术,主要用于焊接,大多采用步进电机送丝,送丝精度不高,与熔覆装置呈分立式结构,送丝系统和熔覆系统无法集成,送丝稳定性差,步进电机在低速时易出现低频振动现象。这种由步进电机工作原理所决定的低频振动现象对于机器的正常运转非常不利;另一方面,步进电机的输出力矩随转速升高而下降,且在较高转速时会急剧下降,所以其最高工作转速一般在300~600r/min。交流伺服电机为恒力矩输出,即在其额定转速(一般为2000r/min或3000r/min)以内,都能输出额定转矩。在额定转速以上为恒功率输出,步进电机无法满足高精度的送丝速度控制,很容易加大熔覆的失败率,以至于不能正常进行表面熔覆[2]。故本文研发一种基于松下PLC的伺服控制系统,可编程控制器PLC型号为FP-X-C38A(Tr型),可实现送丝速度稳定及工艺参数实时反馈控制的功能。

1 送丝系统的总体设计

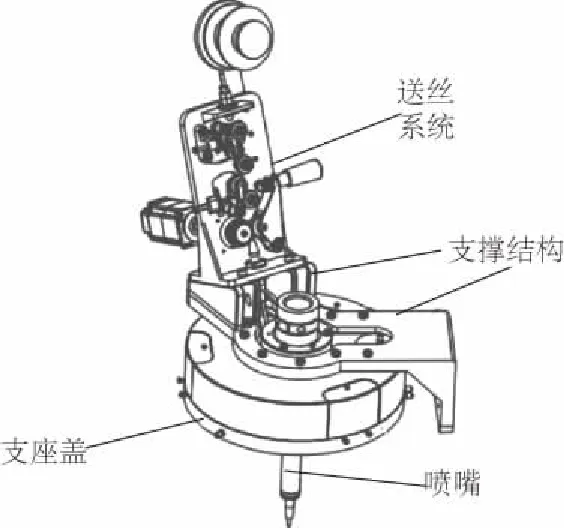

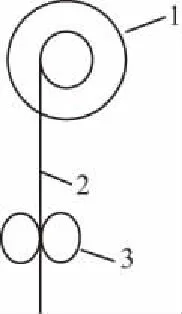

送丝系统分为送丝机构和送丝机两部分组成[3]。该系统设计目的在于提供一种送丝机及激光溶覆装置,通过PLC与伺服电机的闭环控制,送丝机既能有效、精细调控、校直丝材,保障了丝材传输的稳定性,同时可以实现不同规格丝材的有效传输,提高了丝材传输多样性,保证了高精度的熔覆层形状和尺寸精度。图1为该三光束激光熔覆系统立体结构图。

图1 三光束光内送丝系统

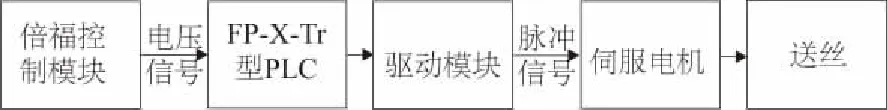

本文利用倍福控制模块提供电压信号,通过PLC,使用其高速计数器和脉冲输出功能,控制送丝速度。伺服电机、驱动器的型号分别为MSMF012L1D2M、MADLT15SF。驱动器可直接对电机编码器反馈信号进行采样,内部构成位置环和速度环,可实现送丝速度稳定及工艺参数实时反馈控制。系统框图如图2所示。

图2 送丝控制系统框图

2 硬件系统设计

2.1 硬件电路接线

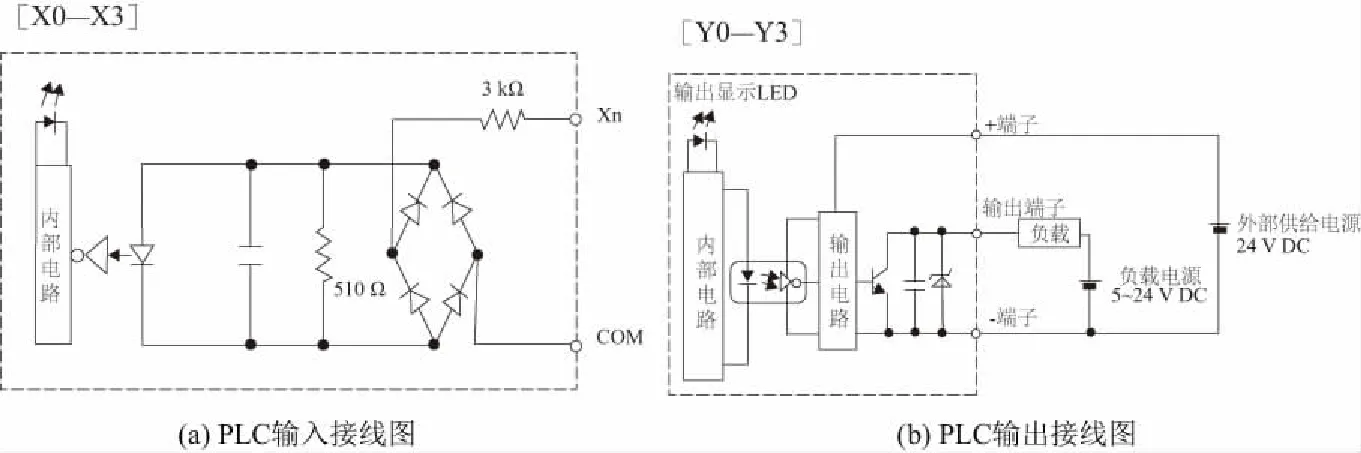

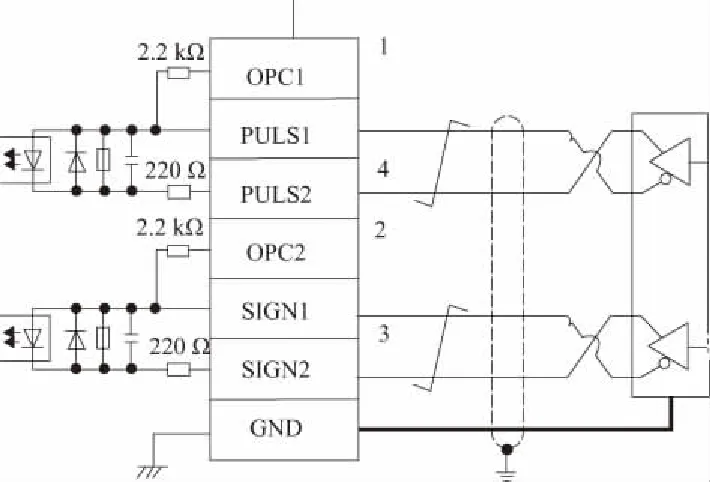

控制系统的硬件设计核心为FP-X-Tr型PLC,结合伺服驱动中的位置控制模式,通过上位控制器输入的模拟速度指令来进行送丝速度控制[4]。硬件设计包括PLC输入输出电路设计,驱动器位置控制模式电路设计。图3为PLC电路设计部分,图4为位置控制模式部分接线图。

图3 PLC电路设计图

图4 位置控制部分接线图

图3(a)中X0-X3为PLC电源及输入配线端子,控制单元X0-X3在一般输入时响应时间在135μs以下,在高速计数器、脉冲捕捉、中断输入时响应时间在5μs以下,选取X0端口接外部24V电源,COM端口接外部0V电源。图3(b)中Y0-Y3为输出端子,连接驱动电路编码器端口,如图4所示。Y0接4口脉冲PULS1与PULS2,控制脉冲信号输出,实现脉冲控制;Y1接3口SIGN1与SIGN2,控制脉冲信号正反方向,实现伺服电机的正反转。1与2为位置指令脉冲信号。

2.2 伺服电机转速与送丝速度比例设计

送丝过程首先经过倍福控制模块给出电压信号,经过程序转换,最终形成脉冲信号送入驱动器,通过驱动器来控制脉冲信号与伺服电机转速配比。驱动器面板显示出伺服电机转速,经减速器、送丝主动轮输送丝材,得出送丝速度。送丝位置关系示意图如图5所示。

1—丝盘;2—丝材;3—送丝主动轮。图5 送丝位置示意图

试验选取倍福控制模块作为电压输入信号,电压可输出范围在0~10V,通过A/D数字模拟信号转换,在驱动器设定面板参数时设定转换比例得到驱动器最大输出脉冲Pmax为100000p/s,输出脉冲与转数存在线性转换关系,设定线性转换比例K为2000p/r,即驱动器输出2000脉冲,伺服电机转动1圈,最终得出伺服电机转速N1与输出脉冲P关系如下:

(1)

由式(1)所得出的伺服电机转速N1(单位:r/min)需经过减速器减速达到试验送丝机设计要求,设定减速器与伺服电机转速传动比为i,所得主动轮转速为N2(单位:r/min),则:

(2)

主动轮设计直径为d(单位:mm),得到送丝速度(单位:mm/min)

V=πdN2

(3)

由式(1)-式(3)带入,得:

(4)

3 PLC软件设计

3.1 软件总体设计

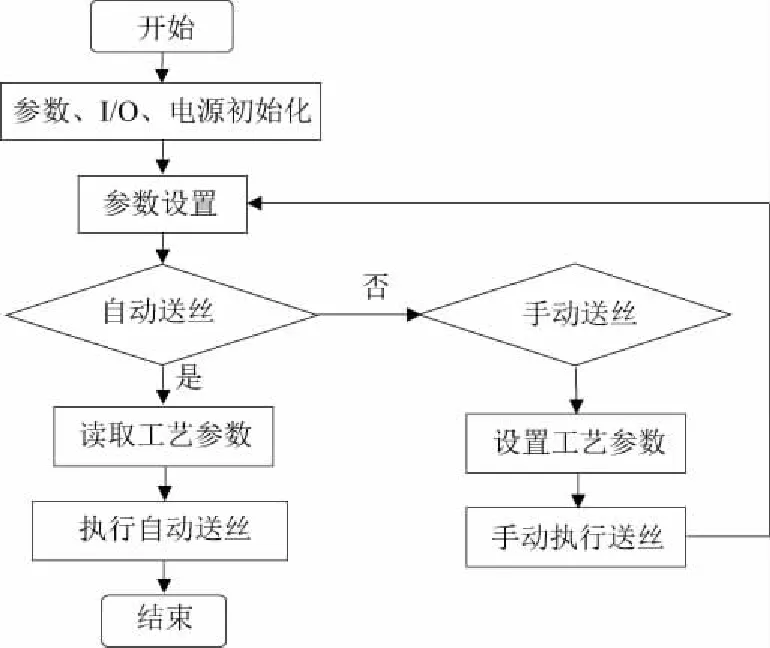

当执行送丝机程序时,一般分为手动送丝和自动送丝两个过程。一般先切换到手动送丝模式,按下开关,启动伺服电机,进行送丝的相关参数调整,检测丝材与喷头、三光束光斑之间的位置间隙耦合情况、丝材的正常运行情况等。当所有参数调整到最佳后,启动自动送丝模式,输入熔覆工艺所需要的速度值,即倍福模块相应的模拟信号值,此时执行程序时,已经处在最佳送丝状态,无需再对其进行调整,达到本文设计送丝系统的初步目标,进而进行相应的熔覆成形试验。系统的程序流程图如图6所示。

图6 送丝系统程序流程图

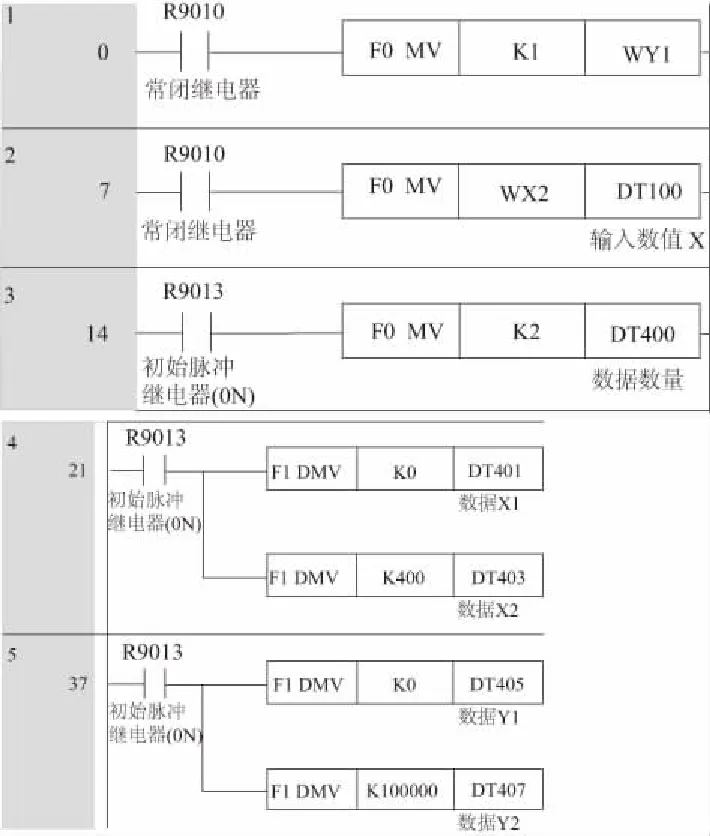

3.2 控制程序设计

按照上述控制流程方案,部分软件梯形图如图7所示。当系统处于自动送丝模式下,送丝机控制部分实现送丝速度的恒变速运行,送丝速度保持不变;设定模拟量在0~10V,输入模拟量数值X放入WX2中,从WX2中读取数字转换值默认保存在DT0中,其中转换范围在K0~K4000,选取脉冲0~100000Hz,经过线性比例转换,输出需要的伺服电机转速,实现丝材的恒变速控制[5]。

图7 PLC梯形图

4 试验结果与分析

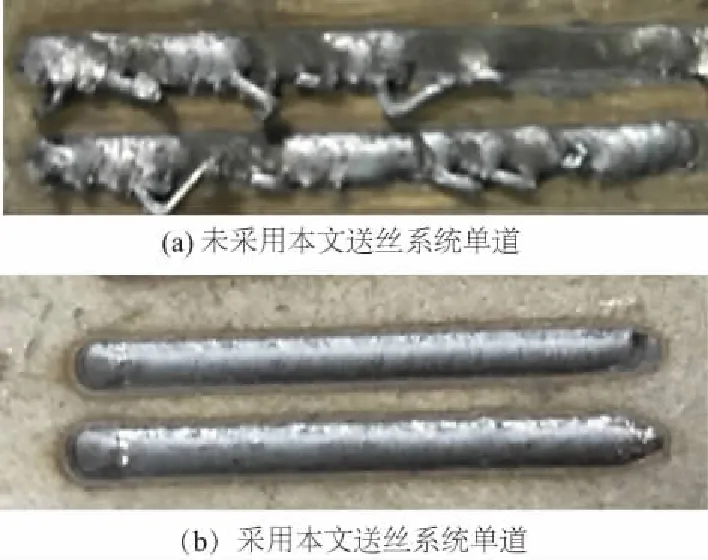

本试验材料包含基板与熔覆材料。为保证基板与熔覆材料能够充分、快速、稳定地结合,基板采用304不锈钢,熔覆材料选取了TIG气保护焊用镀铜焊丝,丝径为0.8mm。根据课题组对光内送丝工艺参数的研究,本试验选取一组良好的工艺参数进行对比试验,设定离焦量为-2mm、激光功率为1300W、扫描速度为20.5mm/s、送丝速度为4mm/s,设计成形长度为5cm的单道,对比未采用三光束光内送丝系统成形的单道[6],具体形貌图如图8所示。

图8 单道形貌图

从图8分析可知,图8(a)中未采用本文送丝系统,送丝过程不够稳定,丝材接触基板时,丝速受丝材刚性与外界阻力干扰,无法保持恒速进入熔池,故丝材进入熔池时,无法保持稳定,熔融不充分,出现跳丝、熔滴滴落等现象,单道整体形貌很差;图8(b)中采用本文送丝系统,实现PLC对伺服电机的恒速送丝控制,整条熔道保持连续,表面平整,无明显质量差异,未出现熔道断裂不间断或熔滴滴落等现象。实验表明:通过基于PLC的三光束光内送丝伺服控制系统,送丝速度稳定性得到有效改善,成形过程趋于稳定。

5 结语

1) 通过硬件设计,利用位置控制模式,采用脉冲控制,大大提高了熔覆过程的稳定性。

2) 通过PLC软件设计,编写送丝控制系统程序,实现PLC对伺服电机的恒速送丝控制,无送丝滞后现象。

3) 设计验证对比试验,熔覆成形5cm长的单道,通过形貌对比分析,结果表明:利用本文光内送丝伺服控制系统,提高了送丝过程与熔覆成形过程的稳定性与精确度。